- 「鋳造」と言う言葉を使った人,または 「Casting」を「鋳造」と決めた人を教えて下さい.

鋳造は人類の歴史の中で最も古い時代に人々が身に着けた金属の熱間加工技術であり,既に約6000年の歴史を持っています.中国では紀元前1700~1000年に青銅鋳物の製造の最盛期を迎え,高度な鋳造プロセスを確立しています.中国の商朝(紀元前1600年~1046年)には重さ875kgの司母戊方鼎(青銅鋳物),紀元前513年には世界でもっとも古い鋳鉄鋳物―晋国鋳型鼎(重さ約270kg)を製造しています.

文字として最も古い記録を残したのは甲骨文(商朝時代の遺跡から大量出土)で,中には「鋳」と言う漢字を「

」のように表現しています.「

」のように表現しています.「 」は両手で鬲鼎(れきてい)「

」は両手で鬲鼎(れきてい)「 」中の溶湯を鋳型「

」中の溶湯を鋳型「 」に鋳込むことを意味し,「

」に鋳込むことを意味し,「 」は中子を意味しています.

」は中子を意味しています.文字が出現する前,人々は既に「鋳造」という言葉を使っていたと思います.しかし誰がいつ頃作り出したか,残念なことにはっきりした記録は残されていません.

(『鋳造工学』91巻6号掲載)

- 鋳物の化学組成を蛍光X線分析やICP分析装置で簡易・短時間で分析していますが,どのような原理で行われているのでしょうか?

物質は,いくつもの元素の組合せで出来ています.物質にエネルギー(熱エネルギー,電気エネルギー,光エネルギーなど)を加えるとその強さに応じて相変態(固相→液相→気相そして発光)します.この光が何かというと,物質を構成している各元素のスペクトル線(光)が混合したものです.理科の時間に炎色反応の実験で,アルコールランプの炎に金属や金属塩などを付けた白金線をかざすといろいろな色の炎に変化すること,夏の夜空を彩る打ち上げ花火や線香花火の色も火薬の爆発エネルギーで花火に仕込まれた金属や金属化合物の発光なのです.これらの光の色は,各元素が有する固有の輝線スペクトル線(光)によるものです.

この原理を利用したのが固体発光分光分析,蛍光X線分析,ICP分析,原子吸光光度分析などの機器分析装置です.これらの装置は,分析する物質に高エネルギーを加え物質を構成する元素を発光させる部分,光を各元素のスペクトル線に分解(分光)する回折格子(一種のプリズム),分光された各元素のスペクトル線を受光して電気信号に変換するのが光電子増管やCCD素子,検量線そして結果を表示する部分から構成されています.強いスペクトル線(光)の光度は,含有量が多い程を強くなるので電気信号も強くなります.予め入力されている検量線(曲線)は,ある元素の含有量変化させた試料を化学分析によって測定しy軸に,それぞれの含有量の試料のスペクトル線の強度を機器分析装置で測定しx軸にプロットしたものです.

以上の様な原理で各元素の光の強度と含有量から成る検量線から瞬時に含有元素の含有量を算出・表示することが出来るようになっています.

※なぜ輝線スペクトル線が出るのかは,炎色反応,スペクトル線などをキーワードにWeb検索されると良いでしょう.スペクトル線は可視光線(赤の波長:760〜830nm〜紫の波長:360〜400nm)とは限りませんが,機器分析装置は殆どの元素のスペクトル線を分光,受光出来るようになっています.目に見えない電磁波の波長は紫外線→放射線と短くなっていくのですが,昆虫や放射線検出器は捉えることが出来ます.Li深赤色,Na黄色,K淡紫色,Cu緑色,Ca橙赤食,Sr紅,Ba黄緑色など

(『鋳造工学』89巻10号掲載)

- 欠陥の原因を簡単に判別する方法はないでしょうか?

【鉄の場合】

鋳造各工程のセンシングと,欠陥部の画像解析などにより欠陥名を判定し,ビックデータからAI知能が欠陥原因を判別することが近い将来であり,この時は簡単かつ瞬時に判別できる様になると思います.

現時点の方法としては,欠陥名を最初に判別すれば,原因は文献やデータベースなどから得ることが簡単な方法と言えます.対策事例も文献やデータベースに記されています.

具体的には,最初に欠陥名を発生位置,鋳造条件,不良率,外観,顕微鏡などから判定します.欠陥の発生原因が比較的単純な欠陥はこれで欠陥名が分かりますが,肉眼では欠陥発生機構の分からない場合は組織,SEM・EDS,ONH,化学成分などを追加して判定します.欠陥名が分かれば分類と原因を記した「学会創立75周年記念出版『鋳造欠陥とその対策』」,「国際鋳物欠陥分類図集 (1975年)」,「鋳鉄鋳物製造現場のQ&A(日本鋳造協会)」,「Web欠陥大百科(日本鋳造協会)」などの文献やデータベースから原因と対策事例を知ることができます.なお,これらには様々な事例から得られた対策が列挙されていますので,自社の鋳造工場に最適なものを判断して選ぶ必要があります.鋳造工場毎に製品,使用材料,工程などが限定されていることから発生する鋳造欠陥もパターン化されていることが多く,社内の経験を有する専門家の意見や時には社外の専門家の意見を参考にするのが良いと言えます.

鋳造の歴史は欠陥対策とも言え,欠陥名の判別方法,欠陥事例,対策事例は既に膨大なものとなっていますので,これらを利用することが質問の答えではないかと思います.

【非鉄の場合】

非鉄鋳物の欠陥は,大きく分けると外部欠陥と内部欠陥になります.

外部欠陥は,外ビケ,割れ,などが代表的なものです.外ビケは,アルミニウム合金など凝固収縮率の高い合金で起こりやすい現象で,方案や製品を見ることで押湯が不足しているのか,肉厚が厚いためかなど原因がわかります.割れは,割れ界面の中を観察し,デンドライトの突起があれば凝固割れ,ディンプル破面であれば,収縮割れと判断できます.どの外部欠陥においても,欠陥部を詳細に見ることで,およその原因を掴むことが出来ます.

内部欠陥は,加工で現れる場合と,X線などで観察する場合があります.加工部に現れる場合は,欠陥内部の状態を観察し,デンドライトの突起があれば引け巣,内部が平滑であればガスの巻込みであることが判別できます.X線等で観察される場合は,欠陥があるところを切断し,欠陥を直接観察することで原因を掴むことができます.判別方法は加工部と同様です.

代表的な欠陥について述べましたが,ここに出てこない欠陥も多くあります.まずは,欠陥を直接観察し,その原因を掴むことが大事であると思います.

(『鋳造工学』89巻7号掲載)

- 近年は生砂のCB値管理が主流になっていますが,同CB値でも水分が変わり不良への影響も変わることがあります.CB値,水分管理についてどう考えればよいでしょうか?

CB値(コンパクタビリティ)は,1970年にAFS掲載論文の中で提唱された生砂評価指標です.既存のサンドランマを使用して測定するという簡便性により日本でも広く採用されてきた経緯があります.

生砂評価指標としてのCB値への影響因子は多岐にわたると言われます.例えば,同一混練条件でのCB値と水分の比率は,微粉分(活性粘土分含む)の増減により変化します.しかし,ライン砂の組成管理をしっかりと行って,微粉分の変動を少なくするための管理が実現できていれば,CB値は水分の代用特性として単純化できるのではないでしょうか?

その場合の注意点は,CB値が混練砂粒子表面層の水分状態を現しているという点です.混練砂粒子表面の水分は非常に蒸発しやすく,混練砂粒子表面の状態は容易に変化(サラサラ化)してCB値に変化が現れます.例えば,ベルトコンベアの移し替えの際の大気との接触がそれに当たります.混練砂粒子表面の水分蒸発は混練砂水分としては0.05〜0.1%程度ですが,CB値は3〜5%変化してしまいます.

CB値測定用の混練砂サンプリングは,いつも同じ場所で,可能な限り混練機排出からの経過時間を一定にするという工夫で,このような変化は最小限にすることができます.そうすれば,CB値管理は,非常に厳密な水分管理を実施しているということに繋がります.

CB値は,摩訶不思議な指標ではありません,原理原則を常に念頭に活用してください.

(『鋳造工学』91巻6号掲載)

- 自硬性の砂評価はLOIが主流で,酸消費量やソーダ分等はあまり現場では使用されておりません.どのプロセスでもLOIで評価していればいいのでしょうか? 各プロセスでLOI以外の評価をした方が良い評価項目はありますか? また,プロセスによってはLOIよりもいい評価項目はあるのでしょうか?

LOI(Loss on Ignition,強熱減量)は1000℃の減量%で,有機自硬性の評価に主に用い,回収砂では残留樹脂相当です.回収砂の再生状態やガス欠陥予測ができます.加えて,粒度分布や通気度を評価すると予測精度が向上し,焼付き欠陥も予測できます.回収砂のLOIを一定にすると,鋳型強度などの特性が一定となるので,LOIは有機自硬性のどのプロセスでも重要な評価と言えます.

酸消費量はフラン鋳型の重要な評価で,硬化剤添加量を予測できます.ただし,新砂は種類により酸消費量が大きく異なりますが,回収砂は残留した樹脂や硬化剤により,酸消費量はほぼ一定となります.このため,酸消費量の現場測定が少ないと考えられます.現場での硬化剤の制御には,酸消費量よりも,砂温や湿度が影響します.

ソーダ分は水ガラス系無機自硬性で重要な評価です.しかし,pHで代用可能であり,試験が煩雑であり,あまり使用されません.

LOI,粒度分布,pH,砂温,通気度,鋳型強度,可使時間などが,現場の日常試験です.加えて,鋳物砂や粘結剤メーカに依頼し,酸消費量,化学成分,なりより性,強熱膨張量などを測定依頼することが多いと思います.

プロセスによって,例えばアルカリフェノール鋳型では,吸湿性があるのでLOIとは別に,水分を測定し,上記のメーカに依頼してのK量測定が必要となります.

(『鋳造工学』92巻2号掲載)

- 包晶のイメージについて教えてください

包晶は,高融点と低融点の金属を組み合わせた合金でよく現れます.Fe-C系のδ相とγ相の反応,銅合金のCu-Sn系,Cu-Zn系で見られます.図1に示すような状態図を包晶系状態図といいます.EーFの線の包晶温度T2では,液相はα相,β相と平衡であり,L+α→βという包晶反応が起こることを示しています.固相内での溶質拡散が速く,平衡状態図に従う場合には,xの組成の合金でこの反応が進めば,図2(a)の状態から,液相の減少とともに,β相がα相に変換して(図2(b))包晶温度以下ではβ相の単相になります.(図2(c))

実際にはこの反応が進むには固相内の拡散が必要ですので,反応は遅く,通常の凝固速度では,x組成の場合でも,α相が晶出した後(図2(a)),β相が晶出し(図2(d)),α相の廻りをβ相が包み込むような2相の凝固組織(図2(e))になることも多いです.

図2 包晶系合金の凝固組織形成

図2 包晶系合金の凝固組織形成(『鋳造工学』89巻4号掲載)

- 生型砂の混練機は,マラーホイール式とアジテーター式がありますが,どのような観点から選定を行えばよいでしょうか?

生砂の混錬工程のポイントは,ライン内を循環している生砂粒子表面に活性ベントナイトを均一に引き延ばしながらコーティングすること,そして活性ベントナイトの結晶層間に水を十分浸透させ,ベントナイトの粘結力を最大限引き出すことにあると考えられます.

マラーホイール式は,一対の垂直保持されたローラーで混錬砂を踏みつけながら混錬を行います.ローラーで単純に踏みつけているのではなく,内輪差でローラー面は砂に対して滑り運動しています.へら押しのイメージで大きな剪断力を混錬砂に与えているといえます.

一方,アジテーター式では,回転主軸に角状の撹拌子が多数取り付けられたアジテーターが混錬砂の中で高速回転して非常に強い攪拌をします.活性ベントナイトを細かく砕きながら砂粒子表面に均一に付着させると同時に,ミクロ的に大きな剪断力を与えてベントナイトの膨潤を促進していると考えられます.ベントナイトの特性を活かすという面では,マラーホイール式に優位性があると考えられますが,短時間で大エネルギーを混錬砂に与えるアジテーター式は,単位装置当たりの処理量が多く確保できるというメリットがあります.混錬機構には差があるということを理解した上で,工場毎の設備事情を勘案して選定することが大切だと言えます.

(『鋳造工学』92巻7号掲載)

- 鋳物砂の再生に寿命はありますか? 不純物(生型であればオーリティック,自硬性であれば樹脂)が再生されていれば新砂と同等と考えてよいですか?

「再生の寿命」の質問:鋳物砂(天然けい砂や人工砂など)に粘結剤などを加えて,造型可能な生型砂や自硬性鋳型砂とし,これらの鋳造後の回収砂を再生します.再生工程では,回収砂に対しての歩留りがあり,これが寿命に相当すると言えます.歩留りに対応した減少量に対して,鋳物砂を加えて繰り返し使用します.一般に,歩留りは,生型砂の再生(流動焙焼と機械再生)では70%~85%です.自硬性鋳型砂では機械再生のみで80%~98%です.どの様な純度の天然けい砂を使用しているか,破砕されにくい人工砂を使用しているかなどにより歩留りが変わります.また,自硬性鋳型砂では,アルカリフェノール鋳型砂は歩留りが悪くなります.

「不純物除去の再生」の質問:強熱減量,粒度構成,微粉量,粒形,耐火度,強度阻害物質量などが,再生の管理項目です.生型のオーリティックは除去が望ましく,自硬性では管理値の強熱減量までに樹脂を除去することが望ましく.ただし,アルカリフェノール鋳型は,回収砂中のアルカリ金属を硬化が阻害されないレベルとするために,フラン鋳型などと異なり,強熱減量を0.8%以下に強力に再生する必要があります.正しく再生された再生砂は,低膨張で鋳型強度が発現しやすいなど,新砂相当あるいはそれ以上の品質の鋳物砂となります.

(『鋳造工学』91巻2号掲載)

- 部品を設計する時に直接使われない破断応力の引張強さや破断伸びの用途は何か教えてください

設計者あるいはメーカーによって鋳造部品の設計に関する考え方が違うので,これが正解ということは言えないと思いますが,一般的には下記のように考えられます.

一般に構造部品は,通常の使用において耐力以上の応力が入らないように設計します.耐力以上の応力が入ると塑性変形を起こして,部品として成立しなくなるためです.さらに,適用部位により,疲労強度S-N線図,マイナー則,疲労限度線図などを用いて構造設計します.

では何故,破断応力の引張強さや破断伸びのデータが必要なことがあるのかというと,設計思想が異なるので一概には言えません.例えば,部品によっては過大入力が入った時に,その部品にエネルギーを吸収させたいのか,曲げたいのか,折れてほしいのかといったいろいろな要求が出てきます.これらの要求に答えるために,破断応力の引張強さや破断伸びの値が設計時の参考値として使われます.自動車のサスペンション部品やボディ部品などでは,いろいろな入力が入る可能性があるので,このような材料特性も考慮しながら設計することになります.

- 鋳造シミュレーションの精度はどの程度でしょうか? 特に生産前はなかなかシミュレーションで予測することが難しいのですが,世の中のレベルはどの程度なのですか?

鋳造シミュレーションでは,予測すべき現象が,湯流れ,伝熱,凝固にまたがり,欠陥予測に関しても湯流れ,伝熱・凝固,溶湯成分,不純物,介在物などに起因するもの,またその位置や大きさなど様々あり,一概に精度を論ずるのは困難です.

少し古いデータですが,鋳造CAE研究部会報告書「研報105 鋳造CAEの活用と品質向上に関する研究」のアンケート結果によれば,2006年頃の鋳造CAEに対する不満は,1位「予測精度」29%,2位「欠陥判定基準値」26%です.その前の2001年と比較してその割合は変化がありませんでした.10年ほど経過した2018年現在でも,この割合はほとんど変わっていないでしょう.しかし,鋳造CAEが進化していないのではありません.コンピュータ能力の向上に伴い,欠陥予測手法の追加や改善,自由表面移動解析の精度向上,背圧や表面張力の考慮など,性能&精度は数値計算的には飛躍的に向上しました.一方で,鋳物の薄肉化に伴い最小肉厚が数mmと薄くなり,またCTスキャンで内部欠陥を定量的に直接観察できるようになるなど,CAEソフトに対する要求も厳しくなっています.

では,生産準備段階でのシミュレーションはどうでしょうか.こちらも正確なデータは見つかりませんが,生産準備段階ではユーザによって使用方法が大きく異なります.鋳物姿勢(天地)の確認,湯口位置の決定といった,限定した分野に使用しているユーザは,それなりに活用できているようです.一方で,最終性状(ひけ巣,巻き込み,変形など)の位置や大きさの予測などを検討しているユーザは,従来知見(材料データや方案データなど)が準用できるところはまだしも,少し離れると難しいようです.現時点では使い方次第といったところではないかと考えます.

(『鋳造工学』90巻2号掲載)

- 鋳鉄とAl-Si合金ともに共晶凝固しますが,凝固速度が大きな時,共晶凝固するのでしょうか.また,その時の常温での顕微鏡組織はどのようになっているのか教えてください.

鋳鉄については,球状黒鉛鋳鉄として晶出する場合を除いて回答いたします.教科書では,共晶合金の凝固は,液体から二つ以上の固相が同時に晶出すると習っていると思います.片状黒鉛鋳鉄の共晶凝固の場合,過冷却が小さく,ゆっくり凝固するような条件では,オーステナイトと黒鉛が晶出します.この時,液相からオーステナイトと黒鉛が晶出する速度はほとんど同じで同時に晶出すると考えて良いでしょう.A型黒鉛と称している組織は,この状態で形成されます.また,黒鉛凝固では黒鉛の粗さ,すなわち黒鉛相の間隔は,溶湯中のCの拡散距離(局部凝固時間)に支配されると考えられています.一般に,凝固速度が大きくなる(またはその場所での凝固時間が短くなる,あるいは凝固時の過冷が大になる)と,黒鉛間隔は狭くならざるを得ず,黒鉛が微細化します.凝固速度が増大すると黒鉛はA型の形態を取り得なくなり,枝分れを繰り返していわゆるD型(過冷黒鉛とも呼ばれている)になります.さらに凝固速度が大きくなると,別の凝固形態(セメンタイト化)を取らざるを得なくなります.これは溶湯中のC原子が黒鉛まで拡散する時間が無く,黒鉛化が凝固の進行に間に合わなくなるためです.つまり,黒鉛化が不可能になり,C原子がFe3C(セメンタイト)の形態を取ことになります.凝固速度が大きくなると,準安定系のFe-Fe3C共晶が起こり,レデブライト組織(オーステナイトとセメンタイトの共晶組織)となります.

Al-Si共晶合金の場合,αアルミニウム固溶体は金属相,シリコン相は非金属相です.共晶組成の合金がゆっくり凝固するときには,α固溶体とシリコン相は同じ速度で成長して,どこにもα固溶体のデンドライトが見られないような共晶組織を形成します.けれども急冷等で過冷度が大きくなるほど,α固溶体の成長速度は,シリコン相よりも速くなります.そうすると共晶組成であるにもかかわらず,α固溶体のデンドライトがみられることがあります.このことは,少し専門的にはカップルドゾーンという概念で,鋳鉄,Al-Si合金の区別なく,統一的に説明されています.結果としては,金属相と非金属相からなる共晶合金は,冷却速度が増すほど,金属相のデンドライトが組織中に現れる傾向にあります.Al-Si合金の場合,冷却速度が速いときに,デンドライトが晶出した後,デンドライト間隙の液相の濃度が過共晶領域に達し,初晶シリコンとしか解釈のしようがないシリコン相が晶出することもあります.ブレージングシート材を製造する過程ではしばしば問題になります.こうした現象もカップルドゾーンの概念を学ぶと特殊現象とせずに説明できます.

(『鋳造工学』89巻6号掲載)

- 高真空ダイカスト製品で,T6熱処理後ブリスター不良はほとんどありませんが, 変形不良が大量に発生してしまいます.変形の原因とブリスター不良と変形不良の関係性はあるのでしょうか.

基本的にT6処理を行うことで,製品の材料中では析出相が現れ,F材と比べると微細に製品の寸法が変わります.質問としては,微細な寸法の変化ではなく,変形であるとのことで進めます.また,「T6熱処理後ブリスター不良はほとんどありませんが」とのことですので,ブリスター不良と変形不良は切り離して考えるのが良いかと思います.

通常T6処理における溶体化処理工程では,非常に高温な処理であるため,アルミニウム合金の強度が著しく低下し,ダイカスト品の自重により変形をしてしまうことが多いです.また,焼き入れ工程の水冷による急冷作業のため,急冷によるダイカスト品内部に残留応力が発生してしまい,加工などで変形してしまう可能性もあります.対策とすれば,下記のようなります.

1.自重による変形

・自重で変形しないようにダイカスト品の置き方を適正化する.

・自重で変形しないような支えのある治具設計を行う.

・必要な強度など機械的性質をクリア出来るように確認をして,溶体化温度(450℃等)を下げる.2.急冷による変形

・必要な強度など機械的性質をクリア出来るように確認をして,焼き入れの水温を60℃程度に上げる.3.お客さんと相談の上,製品形状の変更

・梁形状な部分をなくす

・変形する薄肉な部分の肉厚を増す.

・変形する箇所にリブ補強を行う.(「鋳造工学」93巻12号掲載)

- 焼入焼戻後に硬度が規格に入らなかったり,固溶化後に大補修を行って鋭敏化の恐れがある場合などに再熱処理を行うことがありますが,再熱処理を行うにあたって何かデメリットはあるのでしょうか? また,デメリットがある場合,再熱処理の限度回数は何を基準に考えれば良いでしょうか

材料や組成によって熱処理方法も異なることから,一般的な回答は難しいです.

再熱処理を行うに当たってのデメリットについては,材質にもよりますが,再熱処理は高温に加熱することが多いので酸化や脱炭が起こり,要求される組織や硬さが得られなくなることや,長時間保持保持により結晶粒の粗大化などの問題が生じます.さらに,その後の冷却過程でも,冷却速度によっては残留応力や変形などで所定の形状が得られない,割れ,脆化相析出などの問題も出てくる可能性があります.

また,再熱処理が必要になる場合には,再熱処理を行わなければならない原因を十分に調査する必要があります.例えば質問にあるような硬度の問題では,再度熱処理を行っても焼入温度が低ければ十分な硬度が得られないでしょうし,高合金系の鋳鋼であれば,焼戻しを繰り返すことで二次炭化物を析出させ,焼戻二次硬化により十分な硬さを得ることができる可能性もあります.また,オーステナイト系ステンレス鋼の場合では,補修溶接した後はCr系炭化物析出による鋭敏化を抑制するために,溶体化処理を行なって炭化物を基地中に固溶させる必要がありますので,再熱処理は必ず行わなければなりません.

これらを十分に考慮して再熱処理の回数を規定する必要があります.

(「鋳造工学」93巻12号掲載)

- 欧州では中子の無機化とともに,3D プリンタによる鋳型の無機化にも取り組んでいるようですが,課題があるとしたらどのようなことでしょうか?

砂型用 3D プリンタにおいて,無機バインダによる積層造形は石膏やセメントで実用化されており,小型プリンタでの普及となっています.

また、欧州では水ガラス粉末と砂とを混合した砂を積層し,水をインクジェットした後,乾燥工程で水を蒸発させて積層造形を行う方法が検討されています.

この工程で課題となるのは,水を如何にして蒸発させるかです.水は比熱が大きく蒸発させるには熱が必要です.不十分な水蒸発を行うと型ダレや他の混合砂に影響し,後から揮発した水により混合砂の固まりが発生したりします.そのため,Z方向に積層するのが苦手で、厚みのある鋳型は得意ではありません.

造形後の鋳型も,注湯後に鋳型崩壊性が困難であり,砂再生も事実上不可の状況です.このように有機バインダを使用した鋳型に比べ,造形速度や精度,鋳型崩壊性等が劣り,その課題解決が難しい状況ですが,改善検討が続けられています.

(「鋳造工学」94巻1号掲載)

- 厚肉鋳造品では内部と外部で冷却速度が異なりますが,機械的性質にはどのような影響を及ぼしますか?

機械的性質を論ずる前に肉厚部では押し湯からの溶湯補給が不足して巣ができることが第一義的に心配です.合金によりますが,内部の凝固が表層よりも遅延するため,表層部の凝固シェルが内部へ引っ張られることがあります.表層部の凝固完了前にこのことが発生すると外引けになります.外引けすると内部の凝固はますます遅延することになります.鋳型とのエアギャップの発生を考慮しないと凝固解析及び巣の発生位置の予測精度に問題を起こすことがあります.凝固割れの予測についても同様です.デンドライトが発達しやすい合金では特に注意が必要です.溶湯補給性が悪い,すなわち溶湯移動の際の圧力損失が大きくなりやすいためです.

表層部の方が内部よりも凝固速度が速いため,鋳鉄の場合は表層部で客先要求の黒鉛形状にならない場合は問題になることがあります.アルミニウム合金の場合は凝固速度が速いほど組織が細かくなり強度も良好になります.特に高圧ダイカストでは顕著です.切削除去すると急冷組織の良さが活用されないことになります.また,均一な肉厚の部品の鋳造ではなく部分的に薄肉部を含む場合は残留応力や変形が生ずることがあり,部品に対する要求事項によっては問題になります.

(『鋳造工学』87巻9号掲載)

- シェルモールドやコールドボックスの砂の充填シミュレーションにはどんな手順,手法が用いられますか?

シェルモールドやコールドボックスの砂の充填ではブロー造型が多く使用されます.ブロー造型の場合,鋳枠あるいはコアボックスへ砂を運ぶ工程と,砂の配列が変化して粗から密になる砂の圧密化工程とに分けて考えると良いでしょう.

まず砂を運ぶ工程ですが,ある速度と圧力をもって砂と空気が移動するため,流体の方程式を解くことが一般的で,砂と空気が存在するため固気混相流で解く必要があります.固気混相流の解き方には,砂も空気も流体として取り扱うモデルとして,(1)砂と空気が混ざり合った状態で1つの流体とみなす1流体モデル,(2)砂と空気それぞれの流体として解く2流体モデル,(3)砂は固体として,空気のみを流体とする1流体+砂粒子モデルがあります.流体の運動を解くときは,ナビエストークス方程式を支配方程式とすることが多く,また固体の流動を計算するときには流体から受ける抗力を計算して運動方程式を解く手法が多く使われています.

次ぎに,砂を圧密化する工程ですが,これも(1)砂と空気が混ざり合って1つの物体(連続体)であるとして,応力-ひずみ関係を有限要素法などで解く手法と,(2)砂を素直に球形の固体(粒子)とみなして離散要素法(個別要素法)で解く方法があります.

計算機能力(主に計算速度とメモリ容量)から,また流体力学や構造力学の既存ソフトを転用できるメリットを活かし,オイラー系連続体解析が主流となっています.一方,最近はコンピュータ能力向上(GPGPUやクラウド並列化)からラグランジュ系離散化手法が注目され開発が進んでいます.

なおソフトウェアのポスト処理では砂粒子を見せたり隠したりすることが容易なので,グラフィックを見ただけで解法は判断できませんので注意が必要です.

(『鋳造工学』92巻3号掲載)

- パーライトはどうしてラメラ組織になるのですか.また冷却速度や強度との関係を教えてください.

オーステナイトからフェライトとセメンタイトが同時に析出するときに,ラメラ構造をとることが多く,この組織をパーライトと呼びます.どのような形態になるかは,相の体積率と界面エネルギー,拡散時間との兼ね合いで決まります.金属の組織はできるだけエネルギー的に安定になろうとするので,球状の形態をとろうとします.しかしながらセメンタイトの体積率がある程度多い場合は,球状でたくさんのセメンタイトが出ると逆に界面が多くなり,全体としてのエネルギーが大きく不安定になります.またパーライトにおけるフェライトとセメンタイトは特定の方位関係を持っており,お互いの結晶構造の関係から界面が平らであるほうが比較的安定になるようです.そのためセメンタイトは球状よりも板状の形態をとるようになります.もちろん条件によっては,棒状や球状のセメンタイトも見られます.

フェライトとセメンタイトは炭素濃度が異なりますので,成長する時は拡散が必要になります.拡散する時間が十分あれば層間隔は広くなりますし,時間があまりなければ層間隔は狭くなります.すなわち冷却速度が早いほど層間隔は狭くなります.純粋な共析鋼すなわちパーライト100%の材料では,引張強さや降伏応力は層間隔をλとすると.σ=σ0+k/λと表されるようです.すなわち強度特性は層間隔の逆数と直線的な関係にあります.ただし,実際の材料はパーライトだけでできているわけではないので単純には整理できないと思ってください.何れにせよ層間隔が狭いほど強度は大きくなります.従いまして,冷却速度が大きければ強度も大きくなることになります.

(『鋳造工学』92巻8号掲載)

- 鋳物のひけ巣の部分にデンドライトが観察される理由はなんでしょうか?

一部の金属(SiやBi)を除き純金属や合金は,凝固の際4~6%程度凝固収縮します.よって型鋳造では,体積収縮をまかなうだけの溶湯の補給がなければ,凝固収縮分がひけ巣となって,鋳物の内部あるいは表面に現れることになります.なお,凝固の仕方によって,ひけ巣は様々な形態を呈します.

さて,多くの合金はデンドライト凝固します.デンドライトは,まずジャングルジムのように幹や枝が線成長し,その後枝の間の液体が固体と変化する,すなわち枝が太っていくことによって完全な固体となります.この際,凝固収縮分の体積の溶湯が補給されるならば,元々液体で占められていた空間は完全に固体で充填されますので,凝固後には元のデンドライトの形は観察されなくなります.

しかし,最終凝固部では残留している溶湯が少なくなり,十分な溶湯補給が困難となり,そこでの凝固収縮分を補充することができなくなります.よって,デンドライトの先端部の枝はそれ以上太ることができず,元の枝状の形態のまま最終凝固部に残ることになります.これが,鋳物のひけ巣の部分にデンドライトが観察される理由です.

(『鋳造工学』92巻8号)

- 日本,中国,インドなどの生砂の違いは何でしょうか?

生砂に求められる条件は,適切な化学組成及び物理的性質を有し,かつ砂粒は適度な粒度分布を有し,粒形は丸形に近いものです.

日本で使用されている生砂は,国産が半分弱でその他はオーストラリアやベトナムからの輸入です.国産砂のSiO2の含有量は産地により異なっています.国産砂は粒形がやや角張っている傾向にあるのに対して輸入砂は丸味を帯びているものが多いのが特徴です.

中国で得られる国産砂は,産地によって特性が大きく異なります.内モンゴル産は形状が丸味を帯びているがSiO2の含有量が低いのに対して,福建省産は角張っている傾向にあるがSiO2の含有量は高いです.両砂とも粗い砂が多く含まれていることから焼付きが発生し易いです.

インドで得られる国産砂は,角張っていて粒度分布がシャープになる傾向にありますが,SiO2の含有量は非常に高いです.なお,粘土分の少ない細かい砂が得難いといわれています.

韓国では,国産が少なくベトナムやオーストラリア等から輸入した鋳物砂を使用しており,大きな問題がないといわれています.

なお,中国やインドでも造型機の高度化に伴い,国産砂では問題発生が多いことから,海外からの輸入が増加しています.

(『鋳造工学』91巻12号掲載)

- 鋳造の始まりは,いつ,どこ?

- 生型造型において,よく月曜日の朝の砂は暴れると呼ばれるといわれますが,砂自体に何か起こっているのでしょうか?

生砂造型ラインで『週末から週明けにかけて砂があばれる』と呼ばれることがあります.

週末など稼働時間終了間際ぎりぎりまで注湯した後解枠せずそのままにして操業を終了した場合,週明けのライン稼働開始時に生砂の湿態性質が不安定で管理値内におさまりにくくなる場合があります.特に冬季や雨季にはその傾向が高くなります.

生砂の湿態性質は水分の制御に依存しています.注湯後長時間枠内で製品とともに放置されていた鋳型の生砂は,徐々に周囲環境の気温まで下がっていきます.製品を取り囲む鋳型の水分は水分凝縮層を形成し,製品に接する生砂の水分は非常に低くなり,一方水分凝縮層付近では過飽和状態にまで水分が高くなった過剰水分層が出来てしまいます.湿度が高かったり,外気温が低く結露しやすくなる環境では尚更です・寒冷地では冬季長時間放置しておくとこの過剰水分層が凍結し,解枠が出来なくなってしまうといった現象に見舞われてしまうことさえあり,冬季には必ずラインの稼働を続けて解枠までを済ませてしまわなければならいといったことも起こります.長時間枠内に放置された生砂には,製品に接して高温に曝(さら)され水分がほとんどないまたベントナイトなどの粘結材は焼成された状態の箇所,水分凝縮層が発達した過剰水分層ここでは粘結材はほとんど加熱されていない箇所,そして全く熱の影響を受けていない箇所が形成されます.通常に解枠された状態ですとごく短い時間で形成された過剰水分層の箇所は全体的には僅かな割合です,搬送されていくうちに混じりあって大きな偏りが出にくいのですが,長時間枠内放置されて形成された過剰水分層が塊となって搬送されると混じり合わなくなります.造型ラインの設備構成にもよりますが,解枠後の砂が冷却され,この塊が崩れたときにも残っている水分量のバラツキが大きくなり,調砂工程で添加すべき水分の調整が難しくなってきます.結果として管理値内を大きく暴れることになります.調砂工程では解枠後搬送されてきた砂には塊などのないようにほぐされ,充分に熟成されたことを前提に砂の温度と残った水分をはかりながら水を添加し,粘結材を添加して混練が行われていきますので,水分の過剰な塊によって全体が乱されることになり,暴れていると表現されています.

対策としては,長時間放置した後の解枠時には,(ブロッキング)塊が起きていないか,過剰な水分の塊が搬送されていないかを監視する必要があります.

(『鋳造工学』第90巻6号掲載)

- 最近,展伸材などでは摩擦攪拌接合法(FSW)が用いられています.この方法によるアルミニウム合金ダイカストや鋳物への接合の適用例はありますか.また,適用する場合に特に問題はありますか.

FSW(Friction Stir Welding)は,接合する材料同士を密着させた状態で固定し,接合ツールを回転させながら接合する材料表面に押し付けることにより,摩擦熱で軟化した材料の塑性流動により固相接合させる技術です.ミグ溶接よりも電気代やランニングコストが低く,異種材料同士の接合も可能なことから,アルミニウム,マグネシウム,銅などの接合に使われています.

鋳物での適用例はあまり多くないようですが,ホンダの乗用車のサブフレームに使われています.これは,アルミニウム合金ダイカストとスチールのプレス材の異種材接合で,ガルバニック腐食対策のために,材料の間にシール材を挟んで接合するもので,軽量化とコスト低減及び省エネルギーが図られています.ホンダでは,接合装置,ロボット,治具,非破壊検査装置等の開発を行い,量産に成功しています.

鋳物やダイカストに適用するときに特に問題となるところはないと思いますが,接合部同士を密着させるため,素材の寸法精度を高くする必要があります.また,接合ツールを高圧力で押し付けますので,それを受けることのできる鋳物の形状や設備,治具等が必要になります.

(「鋳造工学」93巻9号掲載)

- 引け巣の出ない鋳物合金の開発は可能でしょうか?

なぜ,溶湯は凝固すると引けるのでしょうか?溶湯(液相)から固体(固相)に凝固(変態)する際に,実用合金のほとんどは密度が大きくなりますから,質量が一定ならば収縮しなければなりません.よって,「引け巣の出ない鋳造合金」とは,「液相よりも固相の密度が小さい合金」と言い換えられます.これは物理現象なので,逆転は有り得ません.

鋳鉄の場合,密度が7.0から7.3g/cm3の溶湯から約2.0g/cm3の黒鉛が晶出するので,生成する黒鉛の量が多くなるほど,体積膨張をおこし,凝固収縮量は減少する性質があります.そして,炭素当量(CE)が4.3のねずみ鋳鉄の場合,計算上は凝固収縮率ゼロになりますので,「引け巣の出ない合金」に成り得ます.Al-Si系合金の場合は,鋳鉄ほどではないけれども,約2.4g/cm3の溶湯から約2.3g/cm3のSiが晶出するので,他の合金系よりは凝固収縮率が小さくなり,Al-25%Siでほぼ収縮率ゼロになります.

ちなみに純Siは,融点における液相の密度が2.5g/cm3に対して,固相は2.3g/cm3という,少々変わった物質です.この様な例として他には,Bi,Geなどがあり,水もこの類です.

ところで,液相に溶けていたガス成分を凝固時に気泡で発現させると,見かけの引けがなくなる,という裏技?があります.例えばAl合金溶湯にわざと水素を溶け込ませて鋳造すると,製品中に気泡が発生し,「膨らます」ことで,有害な外引けや内引けを回避することができます.ただし,これはあくまでも「見かけの引け」防止対策なので,鋳物中に気泡が認められなければ使えません.また,強固な金枠内に薄い強固な鋳型を造型すると(例えば,メタルバックシェルモールド),鋳型の膨張で鋳物空間の体積が減少し,見掛け上,引けが減少することも報告されています.これは,鋳型の方に仕掛けがあるので,引け巣の出ない合金ではないですが.

以上,結論として,工業製品としての鋳物は,強度など要求される特性とコストから合金が選択されるのだから,ここで示してきた理屈を駆使しても,世の中のニーズを満たして「引け巣なし」を達成する合金の開発は極めて困難と考えます.

(『鋳造工学』83巻9号掲載)

- 『鋳造工学』を見て疲労について調べていたのですが,疲労試験と疲労き裂進展試験が行われていました.2つの試験の違いについて教えて下さい.

疲労とは,繰返し応力または繰返しひずみによって金属材料の性質が変化することを意味していますが,通常は1回の引張では破壊を生じない応力でも,これを繰返し負荷することにより材料にき裂が発生し,進展して破壊に至る現象を指して疲労と呼んでいます.疲労寿命は,き裂が発生するまでに要した繰返し数と,き裂が進展して材料が破壊するか,あるいは任意のき裂長さにまで進展するのに要した繰返し数の総和を表しています.

疲労特性を評価するために,次の2種類の試験法が用いられています.ひとつめは,き裂(あるいはき裂状の切欠き)を含まない平滑試験片に,応力あるいはひずみ振幅を制御した条件で繰返し変形を与え,試験片が破断するのに要する繰返し数を求めるもので,一般に疲労試験と呼ばれています.これによりS-N曲線(S:応力振幅,N:破断までの繰返し数)が得られます.疲労試験によって得られる寿命は疲労き裂の発生と進展の両方の過程を含みます.通常,き裂発生までの繰返し数は全寿命の90%近くを占めますので,この試験は疲労き裂発生に重きを置いた見方であると言えます.なお,ひずみ制御で行う比較的破断までの繰返し数が少ない試験を低サイクル疲労試験,応力制御で行う破断までの繰り返し数が多い試験を高サイクル疲労試験と呼んで区別することもあります.

ふたつめは,材料は不可避的にき裂(欠陥)を含んでいるものとし,その進展を破壊力学的に解析することによって材料の寿命を取り扱う試験で,これを疲労き裂進展試験と呼んでいます.ここでは,非破壊検査等で検出可能な欠陥寸法を基準として初期き裂長さを規定し,このき裂が破壊靱性値等を基準として決まるある臨界長さまで進展するのに必要な繰返し数を疲労寿命として定義します.疲労き裂進展試験で得られる経験的なき裂進展則(パリス則:da/dN=ADKm,da/dN:1サイクル毎のき裂進展量(き裂進展速度),DK:応力拡大係数範囲,A, mは材質によって決まる定数であり,mは金属材料では,一般に2〜7の範囲となることが知られています)を利用すれば余寿命予測をすることができます.このような方法は損傷許容設計として知られており,航空機や原子力発電設備の設計基準に利用されています.

- 凝固シミュレーションで最適な鋳造方案(早く,静かになど)を提案できても,溶湯の物性から考えると引け巣は無くならないと考えますが,如何でしょうか?

溶融金属が液相から固相に相変態するとき,ビスマスなど一部の金属を除いて,5%程度の体積収縮が起こります.凝固時に発生しますので凝固収縮と呼んでいます.実は,液相状態でも,固相状態でも,凝固収縮ほどではありませんが温度変化によって金属は伸縮しています.これら収縮分を補うことができなければ空隙ができ,内引け巣,外引け巣,面引けができることになります.体積収縮すること自体は材料物性ですので避けることはできませんが,製品部に巣をつくらない,巣を製品の外側,例えば,湯道,湯口,あるいは押湯にもっていくことは可能です.これが鋳造方案における引け巣対策の基本的な考え方になります.指向性凝固は,その一例になるかと思います.

(『鋳造工学』89巻11号掲載)

- 塗型の塗り方が作業者によって異なるようですが,大丈夫なのでしょうか?【フルモールド】

フルモールド鋳造法において,塗型工程の管理は品質を左右する重要な管理項目になります.作業者によって塗り方が異なる場合は,厚みのバラつきが懸念されます.

厚みが薄い場合,「浸透型の物理的焼着きの発生」を招く恐れがあります.また,厚く塗りすぎると「残渣の発生を助長する」ことがあります.厚く塗った場合は塗型剤が自重に耐えられず,液ダレによって局所的に厚みが薄くなってしまったり,過度に厚い部分では乾燥収縮による「塗型層の乾燥割れ」を引き起こしたりします.そうすると厚く塗布しているつもりでも,焼着きの発生が増加する危険性があります.

塗型剤の厚みをコントロールするには,以下の3点を抑える必要があります.1点目は「チキソトロピー」という性質です.この性質は簡単に言うと攪拌によって粘度が低下し,攪拌をやめると粘度が高くなる現象です.このような性質を持っているので,塗布するときは緩く塗りやすく,塗布された後は垂れずに膜厚みを保つことが出来ます.2点目は「温度変化による粘性変化」です.一般的には温度が高くなるほど粘度が低下します.まれに逆の挙動を示す塗型剤もあるので注意が必要です.温度によって粘度が変化しますので,塗型層の厚みを一定にしたい場合は,温度管理も重要です.3点目は「腐敗による性能劣化」です.水性塗型剤の場合は,菌が増殖し腐敗することによって,性状の悪化,強度低下などが発生します.

大事なことは,塗型剤自体の性状を管理し,一定の厚みが確保できるように粘度管理,濃度管理やボーメ管理を行うことです.次に塗布方法を統一し,製品の塗型層が一定の厚みになるように管理することで品質の安定につながると思われます.

(『鋳造工学』89巻12号掲載)

- 実際の鋳物では指向性が取れていてもひけ巣が発生することがあります. ちょうどいい指向性というものはあるのでしょうか?

凝固時のひけ巣発生の主要因として、溶湯の体積収縮と溶湯に溶け込んだガスが挙げられます。熱は鋳型の内部から外側へと流れることから、鋳型に流入した溶湯は外面が早く凝固し、内側の凝固は遅れることになります。金属は凝固時に数%程度の体積収縮が発生するため,凝固に伴う体積収縮分は、溶湯補給がない限り、ひけ巣として空洞が発生してしまいます。また、溶湯には雰囲気などのガスが溶け込みやすく,温度が下がると固溶限が低下するため、溶け込んだガスは固溶できなくなり、気体として放出されることから、ひけ巣とともに空洞を形成する場合もあります。

これらの対策として鋳造方案を工夫し、押湯の設置や鋳型の温度制御などで指向性凝固を確保した場合には、温度が高い方向から低い方向へと溶湯の補給を確保することにより、特定範囲でのひけ巣を防止することができます。しかし、中心線ひけ巣のように指向性が弱い場合、あるいは発生したガスの逃げ場がない場合には、空洞が製品内に残ってしまう場合もあります。

したがって、凝固パターンと発生したガスの逃げを考慮した鋳造方案の立案、そして溶湯自体のガス量を抑制する、これら両面から対策を施すことが必要となります。

(『鋳造工学』90巻3号掲載)

- 鋳造現場では,熱分析曲線を用いてC%,Si%を判断していますが,どのような原理でこれらの含有量を出しているのでしょうか?

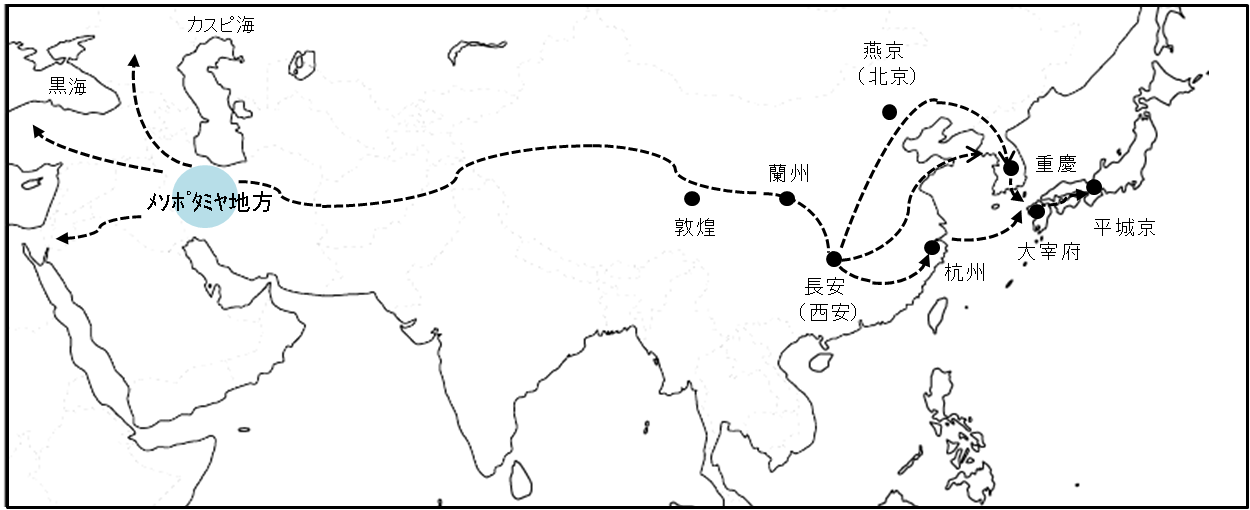

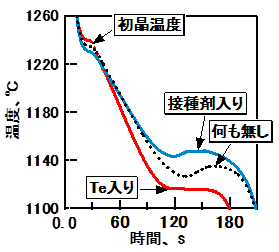

図1に示すように,溶湯の熱分析を行うCEメーターのカップには,チルさせてセメンタイト共晶温度を測るテルル(Te)入りカップと,カップ内に何も入っていないタイプのカップの2種類があります.また,黒鉛共晶温度を測るための接種剤入りカップなどもまれに使われます.Si値を測定する目的のテルル入りカップでは全チルになるため,初晶温度とセメンタイト共晶温度は測られますが,溶湯性状を判定することはできません.それに対して,何もなしカップを使って,溶湯性状を判定することが行われています.

図1 カップの種類と共晶温度の関係

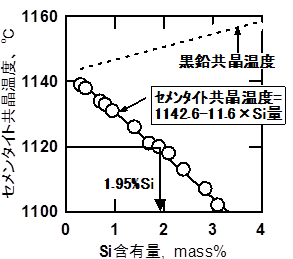

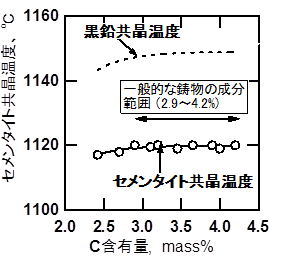

図1 カップの種類と共晶温度の関係図2に示すように,Si量とセメンタイト共晶温度の間には,[セメンタイト共晶温度=1142.6-11.6×Si量]の関係があります.一方,図3に示すように,C量を変えても,一般的な鋳物の成分範囲(2.9~4.2%)では,セメンタイト共晶温度は変わりません.よって,セメンタイト共晶温度を測定することにより,Si量を推定できます.例えば,セメンタイト共晶温度が1120℃ならば,Si量は約1.95%になります.

図2 Si量とセメンタイト共晶温度の関係

図2 Si量とセメンタイト共晶温度の関係 図3 C量とセメンタイト共晶温度の関係

図3 C量とセメンタイト共晶温度の関係Te入りカップの初晶温度より,炭素当量(CE)が分かります.この炭素当量を現場管理の範囲として使用し,無理にC%を出さない会社も多くあります.炭素当量からCを求める計算式としては,CE(=C+(1/3)×Si)またはCEL(=C+0.23×Si)が用いられています.いずれにおいても,セメンタイト共晶温度から求めたSi量と,初晶温度から求めた炭素当量より,C量が推定できることになります.ただし,セメンタイト共晶温度はCrなど他の元素によっても変化するため,正確にはそれらの元素も考慮する必要があります.

(『鋳造工学』89巻8号)

- 金属材料の疲労限度を知りたいのですが,簡単に調べる方法はありますか?

一般に疲労限度は,疲労亀裂の発生に起因すると言われており,疲労亀裂の発生は材料のすべりに対する抵抗値(降伏点)に依存することが知られております.疲労試験は多くの試験片本数と試験時間を要するため,疲労限度の簡便な推定方法として,引張強さや硬さから推定することが多いようです.例えば,鉄鋼材料の回転曲げ試験の場合では,疲労限度σ_w(MPa)は下記のように引張強さ”σ” _”B” (MPa)やビッカース硬さHVから推定することができるようです1).

σ_w≅0.5″σ” _”B”

σ_w≅1.6″HV”

これらの式は,引張強さが1100MPa以下,ビッカース硬さで400以下の範囲で成り立つとされています.これ以上の強さや硬さを有する材料の場合,材料中に存在する介在物などの影響を受け,危険側の評価になりますし,誤差も大きくなります.

例えば,鋳鉄の場合,ねずみ鋳鉄では片状黒鉛の切欠き効果による影響を受け,上記の推定式から求めた疲労限度よりもかなり低い危険側の推定となります.一方,球状黒鉛鋳鉄では,基地組織の硬さと疲労破壊の起点の大きさに依存します.基地組織がフェライトなど軟らかくかつ靱性が高く,欠陥の大きさがそれほど大きくない場合,上式でも良好な推定が行えることが報告されています.ただし,上式は基地組織の硬さや欠陥寸法に依存し,ある値を超えると危険側の推定となります.疲労限度は引張強さや降伏点などの静的強度とは直接的に関係づけられるわけではなく,本質的には強化機構(固溶強化や析出強化など)を考慮して検討すべきものであり,そのような式も提案されています2).要は,その材料の疲労特性が推測可能な材料であるかどうかが問題になってくると思います.

疲労限度は試験片寸法や試験条件などの影響も受けることが知られておりますので,安全側の設計を行うのであれば,簡便評価による手法よりも疲労試験を行うのが無難と言えます.

1) 村上敬宜:金属疲労 – 微小欠陥と介在物の影響, 養賢堂, (1993)

2) 阿部隆 ほか:鉄と鋼, 70(1984), 1459(『鋳造工学』87巻12号掲載)

- 生型からシェル鋳型に変更したところ,バリが増えました.どのように対策したらよろしいでしょうか?

バリは砂型の寸法精度が悪いと発生します.工法を変更したことにより,砂型の寸法が変化したことが推察されます.特に,シェル鋳型ですと加熱をしているため,造型時に熱変形をして,砂型の寸法が変化し,バリが発生することが懸念されます.また,鋳造時に溶湯圧力で,中子や上型が浮き,バリが発生することもありますので,中子はしっかり固定し,上鋳型上に重りを載せるなどの対策も必要です.

(『鋳造工学』90巻7号掲載)

- 電気炉には高周波,中周波,低周波誘導炉が存在しますが,それぞれの特徴やメリットデメリットは何でしょうか?

高周波・中周波・低周波の違いを考える時に最も基本となるのは,溶湯撹拌力(F)が周波数(f)に反比例するということです.したがって,低周波誘導炉(50/60Hz)は溶湯撹拌力が大きいという特徴を有しています.

低周波炉は設備費が低価であり,残湯を残しながら,同じ材質をくり返し作る連続操業の量産ラインに適しています.ただし,高周波誘導炉と比較して電流密度が低いため,溶解に時間を要し,溶解電力原単位も悪いという問題があります.一方で,低周波炉は撹拌力が大きいため,カーボンや合金の添加が容易なメリットや亜鉛や鉛などの不純物の除去が進みやすいメリットがあります.しかし反対に,溶湯が酸化しやすいというデメリットがあります.

一方,中・高周波誘導炉(300~3000 Hz以上)は,撹拌力は小さいですが,電流密度を大きくすることができるために,高速溶解が可能で,電力源単位も低周波炉よりは良くなります.また,低周波炉のような溶解スタート時のスターティングブロックなども必要なく,溶解材料も自由に選べるというメリットがあります.また,撹拌が無いことから,溶湯の酸化が少ないメリットや,全量出銑であるため成分の異なる各種材質の溶解が可能というメリットもあります.しかしながら,撹拌力がないためにカーボンや合金の添加が難しく,一度取鍋に出して各種元素を添加しなければならいことも多いです.最近では,不純物元素の除去の問題を解決するため,高さを低くして炉径を大きくした偏平炉なども用いられています.中高周波炉では小さな溶解材料が使えるメリットはありますが,材料がブリッジをつくる現象である棚吊りが起りやすく,冷却水が溶湯に触れることによる電気炉の爆発事故を起しやすいので注意を要します.

最近では,低周波炉と高周波炉のメリットを取り入れた中周波炉を用いる鋳物メーカーも増えてきています.

(『鋳造工学』93巻1号掲載)

- 実家に鋳物師職の許可書があり,今までの軌跡を記録に残そうとルーツや歴史を調べています.しかし,この許可書の意味がよくわかりません.どういうものでしょうか.

明治時代の初めまで「鋳物師職許状」というものがありました.これについては多くの方々の研究記事と歴史記念館に残された古文書を見ることができます.本会の鋳物の科学技術史研究部会編「鋳物の技術史」(1997年3月発行)にも記述があります.

鋳物が普及し,技術も定着するにつれて,独占的に製造し販売する権利を得て,他のものの参入を制限しようとする動きがでてくるのは鋳物だけでなく,その他の職業においても自然の流れであったようです.特権を与えることは古くから行われていたようですが,鋳物においては,京都の公家で古くから鋳物師との間で特別な関係があった真継家の17代久直が朝廷の権威を背景に16世紀の中頃に鋳物師の全国組織の構築をてがけ,鋳物師支配のしくみづくりに動きました.17世紀の終わりごろには24代珍弘は「鋳物師職許状」の発給などで鋳物師支配の拡大を進めました.徳川家などでは「朱印状」を授与したりして特権を与えていたようで,幕府の影響力が強かった江戸,京都,大阪では真継家の「職許状」などによるしくみに賛同する鋳物師ばかりではなかったようで,はじめは地方の鋳物師に限られていたようです.鋳物消費の拡大に伴い,鋳物師も増え,市場をめぐる争論も発生すると,朝廷の後ろ盾による特権を持つ鋳物師にとって営業権を保証されることは有利であったことから真継家の支配下に属すようになり,徐々に拡大されてきたようで,各地に「鋳物師職許状」が残されています.石川,富山,新潟,群馬,千葉などの歴史資料館などで見られ,また,研究記事も多く発表されているようです.鋳物業に古くから携わってきた鋳造企業にはこの職許状が残されている企業もあります.跡目を継ぐと新たに発給を受けていたようで,新規に発給されると前の許状は返納されていたとのことで,各地の鋳物師も多かったようですが,現存するものがその割に少ないのはそのためのように思われます.

鋳物師代替わりの際に発給された許状には「当該鋳物師がその職を先代から引き継がれていること.組織されている座の規則を守るべきこと」などが記載された短文のもので,鋳物師からの申請によって,真継家代々の当主よりその鋳物師に与えられていました.初期のものは別として残されている職許状はほぼ同内容の文面で真継家朱方印と当主の署名花押により作成されています.

「職許状」を得ている者は当時としてはかなりの冥加金を真継家に納める必要があったようで,得られた鋳物師は限られていたようです.幕府はこのしくみを認めていなかったようで,鋳物師には真継家の配下のグループ,江戸,京都など真継家と関係を持たなかったグループ,真継鋳物師配下にありながら登録されていなかった者,その他のグループがあったようです.明治維新となり,明治政府がこのしくみを認めなかったことから,まもなく発給されなくなり,真継家およそ300年の鋳物師支配は終わりを告げ,それ以降,鋳物師職許状は姿を消しているとのことです.

(『鋳造工学』90巻10号掲載)

- 自硬性鋳型において,新砂補給率が3%以下とあるのですが,3%を超えると欠陥にどのように影響するのか教えていただきたいと,仮に補給がゼロの場合,どのような鋳造欠陥につながるのか教えていただきたいです.

自硬性鋳型において新砂を添加する理由は, まず集塵機等で集塵されて産廃として処分された砂の不足分を補填するという目的があります.また,新砂添加には,鋳物砂のイグロス,粒度分布, 通気度, 砂強度などの安定化を図る目的もあります.

新砂は, 回収砂より樹脂を多く必要とするため,新砂の添加量が多くなると鋳型強度が下る問題が出てきます.鋳型強度の低下は, ひけ欠陥の発生を誘発することになります.また表面安定性の低下等の現象も起り,砂カミ等が起りやすくなります.添加する新砂の種類も重要になります.昔は, ベーニング欠陥が多い時は純度の低い新砂を添加し,イグロスを下げたい時は崩壊性の高い砂などを添加していました.

一方新砂添加量がゼロの場合は,イグロスが上昇して焼付きは減るのですが, ガス欠陥が発生しやすくなります.フラン鋳型の場合は,イグロスが増すと同時に回収砂中のS量も増すことになるため,鋳型からの浸硫により鋳肌付近の球状化不良部が深くなる問題が発生します.また砂は,粉砕されて細かくなるため通気度が低下し,より一層ガス欠陥が発生しやすくなります.イグロスは3~5wt%もしくはそれ以上の鋳物工場もありますが,原理原則から考えると1wt%以下が良いと思われます.

ちなみに鋳物工場の回収砂は,一度バランスを崩すと元の状態に戻すのに数ヶ月から半年ひどい場合には1年以上かかることから,添加する砂の種類をミスらないことや管理を確実に行うことが重要になります.また,管理幅内に戻すために多くの新砂を添加すると迷路に入ってしまいますので,慌てず落ち着いて良い新砂を2~3wt%添加していくことをおすすめします.

(『鋳造工学』93巻2号掲載)

- 鋳造品は欠陥があって当たり前というものなのでしょうか?

「欠陥」という言葉の定義が曖昧ですが,「破壊の起点になる可能性があるもの(「きず*」)」と考えると,たとえ非常にミクロ的な格子欠陥,非金属介在物(酸化物,硫化物,炭化物など),微細なき裂やひけ巣でも,それが破壊の起点になり得ないとはいえません.そういう意味では,全ての構造材料に「きず」があります.特に鋳造品は下記のような鋳造という加工工程上,どんなに精緻に造られたとしても外面あるいは内部に微小な「きず」が存在しています.

さて,鋳造品と限定されているので,鋳巣やざく巣のような内部きずの生成について簡単に説明します.ご存知のように,液体の密度(g/cc)は温度上昇に伴い低下します(水のような例外もありますが).即ち分子運動が激しくなるので体積膨張が起こるからです.金属あるいは合金の溶湯に於いても同様です.鋳型に鋳込まれた溶湯は,鋳型壁と接する外側から凝固を開始します.即ち鋳物の殻をつくり,次第に厚くなって最終凝固に至るのですが,その過程で殻に閉じ込められた溶湯(液体)は,温度低下に伴う体積収縮と凝固収縮が進行して体積が減少することになります.したがって,凝固時に収縮量を補う膨張が無ければ内部きずが生成されるのは,当然のことと理解できます.同時に溶存ガスを吐き出しその分膨張するが,系外に吐き出すことが出来ないので内部にガス穴(ガスポロシティー)ができます.鋳造関係者は,これらを無くする,無くせなくとも無害化することに日夜取り組んでいます.たとえば,砂型では冷し金,金型では部分的加熱・冷却,ダイカストのような高圧鋳込みなどがあります.さらに化学組成の最適化,鋳込み温度の管理,凝固・湯流れシミュレーションによる湯口系の設計,砂型強度の改善,添加剤(脱酸剤,脱窒素剤),機械的撹拌などの溶湯のガス抜き,凝固形態を変化させる添加剤(Na,Sr,Ti,Bの単独あるいは複合で含有する処理剤,黒鉛球状化剤や接種剤など)などについての研究開発により,内部きずを実用上問題の無いところまで制御できるようになっています.

気泡の無い氷を作るような指向性凝固を鋳造品の特性をつぶすことなく可能にする3Dプリンターによる積層鋳造法の確立に注目したいと思います.

注)きず:非破壊試験/検査に於いては,評価基準に従って有害とみなされたきずを欠陥と定義しています.

*「きず」とは, 設計された使用条件で破壊する「有害なきず=欠陥」と「無害なきず」があり,これらを分けて考えることが必要です.(『鋳造工学』90巻1号掲載)

- ロストワックス法では,鋳型を作る際に熱でワックスを溶かす工程がありますが,加熱するだけでワックスが残ることなく完全に除去できるのですか.またそのための工夫があれば教えてください.

ロストワックス法では,残存ワックスが介在物欠陥などの原因となるため,ワックスの除去は必須技術となります.ワックス除去方法(以降脱ろう)には3種類あります.

①900度から1100度の炉内に鋳型を投入しワックスを溶かし出す,ショックヒート脱ろう法.

②マイクロ波が鋳型を加熱せずにワックスのみ加熱する特性を利用した,マイクロ波加熱脱ろう法.

③鋳型をオートクレーブ内に入れ,高圧蒸気を圧力容器内に充填することで,ワックスを溶かし出すオートクレーブ脱ろう法.

取り扱いの容易さなどから現在は③の方法が主流です.ワックスは流動性が良くなく,鋳造方案や製品形状の問題で溶けたワックスが流出しない構造の場合もあり,これらどの脱ろう方法でも熱で溶かし出すだけでは,ワックスを100%除去することはできません.そこで精密鋳造の場合は鋳造前に鋳型を高温で予熱することを利用し,その工程において残存ワックスを燃焼・除去させます.またこの燃焼時のワックスの残りを限りなく少なくするために,ワックス残渣(灰分)の少ないワックスを選定したり,燃焼炉内の酸素濃度が下がらないような燃焼プログラムを用いたり,さらには予熱工程の前に予備焼成工程を追加し,予備焼成後の鋳型内部をクリーニングして灰分を除去するなど,ワックス残りをゼロとするためにいろいろな工夫がされる場合もあります.

(『鋳造工学』93巻5号)

- フラン自硬性鋳型の欠点として,元砂の種類により硬化速度,強度に影響を受けやすいことが知られていますが,なぜですか? また,一度再生砂になると,元砂の影響は少なくなることが知られているようですが,なぜですか?

フラン自硬性鋳型は,1940年代に米国クエーカーオーツ社によって,フランバインダが酸触媒によって常温で硬化する性質が見出され,更に1950年代に米国で尿素変性フランとすることで砂同士の接着力が向上することが見出されました.

その結果,十分な強度を有する鋳型が作製可能となり,鋳造用に適したプロセスとなりました.そして,現在においても自硬性鋳型の主力プロセスとして鋳鉄鋳物を中心に広く使用されています.

フラン自硬性鋳型に使用されるバインダと硬化触媒は,

バインダ ・・・・ 尿素変性フラン

硬化触媒 ・・・・ 硫酸,燐酸,有機スルホン酸の構成で成り立ち,砂にバインダと硬化触媒を混錬して型込めし,常温で一定時間放後,抜型となります.ここで,触媒である硫酸,燐酸及び有機スルホン酸は強酸であることがポイントです.中性付近の尿素変性フランバインダを強酸領域とすることで,バインダ内のフルフリルアルコールが活性化され化学反応により三次元架橋構造の硬化物へと変化し,砂同士を接着させます.

しかしながら,砂にアルカリ性物質(例:ナトリウムやカリウム,カルシウムの化合物)が含まれていると硬化触媒が酸性領域へ移行させる能力を減殺させてしまいます.

アルカリ性物質は,地殻上に一般的に存在する物質であり,砂によっては一定量含有してしまう砂もあり,アルカリ物質を含む砂は,硬化速度や鋳型強度発現を低下させてしまう結果となってしまいます.

しかし,一度鋳型造型した場合には,砂が酸性領域となっており,硬化触媒が効果的にバインダを酸性領域に導くことができ,元砂の影響が現れなくなります.

(『鋳造工学』93巻6号掲載)

- 熱間圧延用ロール材のように,巨大で硬い材料は,修理や廃棄処理がどのようにして行われているのですか?

熱間圧延用ロールや鉱物粉砕用ミル部材などに用いられる材料は,高合金系の白鋳鉄が用いられています.一般的な白鋳鉄はレデブライトが分散した組織となりますが,厳しい摩耗環境下では,さらに高硬度な炭化物を基地中に分散させて,耐摩耗性を向上させています.添加される合金元素はFeより炭化物形成能の高いCr,V,Mo,W,Nb等が用いられ,各元素により生成される炭化物はM7C3(Mの主要元素はCr),MC(MはV,Nb),M2CやM6C(MはMo,W)となり,炭化物硬さもM3Cの1300HVに対して,1600〜2800HV程度まで上昇します.

高合金白鋳鉄はこれらの元素総添加量が20%以上にもなるので,製造コストも原材料価格に左右されます.したがって,製造時には廃棄されるロールや部材を回収,購入し,原材料として再溶解することが多いようです.

製造時に現れた欠陥の補修は,鋳鋼品で行われるような補修溶接は基本的にできないので,研削等により欠陥除去しています.使用中の補修に関しては,例えば,熱間圧延用ロールの寿命は2〜3年程度であり,その期間は研削により表面荒さを維持しつつ,許容限度寸法になるまで使用されています.また近年では,ロール軸部分(鋳鋼)だけを残して,圧延品と接触するロール部分を鋳造で再形成する再生ロールというリサイクル技術も開発されています.

(『鋳造工学』93巻7号掲載)

- 焼入れ時の質量効果を改善するにはどうすればいいですか?

詳細は製品形状や材質によって異なると思いますが,ここではねずみ鋳鉄/球場黒鉛鋳鉄での一般的な知見について回答します.

熱処理における影響因子は大きく2つあります.一つは材料の性質で,いわゆる「焼きの入り易さ」.もう一つは熱の出し入れで,加熱および冷却の温度・保持時間・速度です.

さて,今回のご質問は「質量効果で改善」ですので,焼入れ性を高めることが主眼となります.まず材料の性質については化学組成でのコントロールが一般的で,Mn,Cr,Moなどを添加することで,CCT曲線におけるパーライト/ベイナイトノーズが長時間側に後退し,マルテンサイト組織を得やすくなります.一方,温度に関しては冷却速度を高めることが第一で,冷却媒体の選定が重要になります.例えば水を用いる場合,水蒸気膜の発生が冷却を遅らせることがあるので,混合液や他の冷媒を用いることも一手です.また,加熱温度も注意が必要で,高温すぎるとオーステナイト中のC量が多くなるため安定的となり,マルテンサイト変態において不利となります.焼入れ不足が生じる場合,常温で残留オーステナイトが存在するケースがありますが,鋼材ではサブゼロ処理(深冷処理)やショットピーニングでマルテンサイトに変態させることもありますので参考になさってください.

(『鋳造工学』93巻7号掲載)

- コールドボックスで使われるアミンガスは人体に有害と聞いているのですが,工場で感じる臭気レベルでは人体への影響はないのでしょうか.

コールドボックスは,1966年米国アシュランド・ケミカル社によって有機バインダによるガス硬化鋳型造型法を発明し,1968年に技術導入,1969年に実施許諾によって普及が開始され,1989年に基本特許が権利満了となっています. 実に半世紀以上に渡って使用されている鋳型造型プロセスとなります.

コールドボックスに使用されるバインダは,

Part1 ・・・・ フェノール樹脂

Part2 ・・・・ ポリイソシアネートの2液から成り立ち,このバインダを砂と混錬して型込めし,触媒である第3級アミン(トリエチルアミン)を通気することによって硬化させる造型法です.ここで使用されるトリエチルアミンですが,健康有害性の急性毒性(吸入:蒸気)が区分3に該当し有害です.

この有害性は,急性毒性の吸入によって動物(ラット)試験されており,ラットLC50(4時間)値:1250ppm(換算値5.163mg/L)および2600ppm(換算値:10.74mg/L)となっています. この値は,試験におけるラットの半数以上が死んだ値となります. この数値に基づき工場の作業環境濃度は,この数値以下で管理することが大切で,きちんと換気された鋳造工場であれば,この数値以下となりますので,人体への影響は少ないと考えられます.

(『鋳造工学』92巻12号掲載)

- マッチプレートとパターンプレートの違い(形式,メリット・デメリット,用途など)は?

一般的に,マッチプレートとパターンプレートは,ともに生型造型に使用する型であり,模型を取付けた定盤(プレート)である.マッチプレートは定盤の両面に模型が取付けてあり,パターンプレートは片面だけに模型が取付けてある.マッチプレートの方がパターンプレートより比較的小さく抜枠鋳型である場合が多く,自動造型機では,一度に,上型と下型を同時に造型し,生産性が高い.一方,パターンプレートは比較的大きい枠付鋳型に使用され,上型と下型を別々に造型する.

また,自硬性鋳型においても,定盤(プレート)の片面だけに模型を取付けた型をパターンプレートと呼ぶ.

(『鋳造工学』88巻7号)

- 生型砂の‘ねかせ’時間は2時間ほどといわれていますが,2時間で何が起こっているのでしょうか?

生型砂の粘結材であるベントナイトは,水を吸収し膨潤することで粘結力を発揮します.ベントナイトを水に投入し自然に膨潤するには数時間という時間を要するため,物理的に力を加える混練(ねり作用)が行われて使用されます.混練は3~5分で終了し,混練機から排出され造型機に送られます.混練砂を直接造型機に送らずに一旦貯蔵することを‘ねかせ’と称しています.貯蔵する時間によって,フル・テンパー,プレ・テンパー,アーフター・テンパーの3タイプに分類されます.生砂の‘ねかせ’時間は2時間ほどといわれているのは,一般の感覚的な話であり,理論的な裏付けはありません.

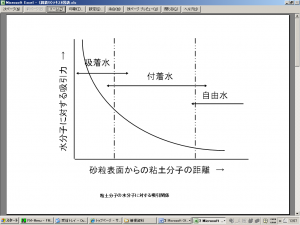

図1 粘土分子の水分子に対する吸引関係

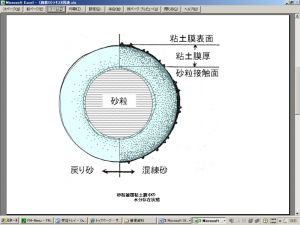

混練された生型砂の水分は,図1に示すように粘土層内に存在する位置によって,自由水,付着水,吸着水に区分されます.図2の左半分は鋳込み後回収された戻り砂を右半分は混練された生型砂の粘土層における水分濃度を模式的に示したものです.戻り砂の粘土表面層は乾燥して内部に多少水分が残っている状態を示し,混練砂の粘土表面層は水分濃度が高いことを示しています.水分は砂粒の粘土層表面上の自由水から付着水の状態になり,さらに粘土層の粒子間隔に吸いつけられている吸着水(層間自由水)となり,ベントナイトの粘結層に存在しています.吸着水として取り込まれた水が粘土の粘着力となります.更に固相の中に強い結合力で引き入れられると収着水(層間結合水)や結晶水(OH型)となります.

図2 砂粒被覆粘土膜中の水分存在形態

3~5分混練した生型砂の水分の多くは,この自由度の高い自由水および付着水の状態で存在していると考えられます.この砂を‘ねかせ’ることで,自由水および付着水の状態から吸着水となり,徐々に熟成度が進むと考えられます.貯蔵する時間が長ければ,収着水や結晶水のかたちに進み,更に安定した生型砂が得られます.熟成した砂はしっとりとこしがあり水分が高そうで実際の測定値は低く,造型すると流動性が意外とよく均一にしまります.生型砂の熟成度が進むにつれて,生型砂の湿態性質であるCB値,水分,圧縮強度,SSI,通気度等が安定します.

(『鋳造工学』91巻1号掲載)

- 接種量が多い場合,引け巣が増大するといわれていますが,どの様なメカニズムにより増大するのでしょうか?

『接種量が多いとひけ巣が増大する』とは一概に言えません.言えるのは,①FeSi系接種剤から核生成物質がSiと共に添加されるので,②黒鉛化(溶鉄に溶解している炭素は晶出して黒鉛になる)が一挙に進みます.すると鋳鉄の場合,③溶質である炭素が過飽和となり黒鉛として晶出,体積が約3.4倍になるので膨張(張り気)が起こり,鋳型内壁を外に押し広げる力が働き,鋳型変形あるいは上型を持ち上げます.結果として鋳物空洞の容積が大きくなり,これがひけ巣の一因となることもあります.鋳型が十分に強くかつ製品になる部分が共晶凝固する時,湯口系へ溶湯の逆流が無ければ,この膨張はひけ巣低減に寄与することになります.特に球状黒鉛鋳鉄は片状黒鉛鋳鉄の表皮生成型(スキンフォーメイション)凝固に比べ,凝固殻が弱いマッシイ型(かゆ状)凝固なので鋳型にかかる力が大きく,鋳型強度もひけ巣の一因なります.とは言え,ひけ巣は溶湯が湯口系と遮断された後の凝固過程で外殻が出来,内部の液相の収縮と膨張量,鋳型強度と膨張,型締め力とウエイトさらに鋳枠の強度などとのバランスが問題で,接種の添加量だけでは説明できない現象なのです.

逆に,「接種量が多い」とは,どのように考えての質問だったのでしょうか? 教えて下さい.さらに接種には,チル防止,機械的性質の改善,ひけ防止などいろいろな目的があり,目的に応じて接種剤,添加方法そして添加量を決めなければなりません.今回はここまで,さらに詳しくは,次の質問か別の機会で,下記文献も参照ください.

参考文献:新版「鋳鉄の生産技術」P405~412平成24年10月10日発行,素形材センター

- 中国からのREが入手困難になり昨年末は騒ぎが大きくなりました.今年に入り一段落ついたようですが,鋳鉄用黒鉛球状化材におけるREの役割について改めて教えて下さい.

REとは

REはRARE EARTH の略.希土類 と訳されています.

希土類元素は,周期表3(A)族であるスカンジウム(Sc),イットリウム(Y)およびランタノイド15元素を合わせた17元素です.ランタノイドにはLa,Ceなどがあります.REが鋳鉄の黒鉛球状化材に使われた経緯

現在アルカリ土類金属のMg,Caなどが入った球状化材を使った黒鉛球状化処理が一般的に普及しています.

球状黒鉛鋳鉄が開発された当初,鋳鉄中のS(硫 黄)やO(酸素)と親和力が強い元素としてMg,Caが単独で使われていましたが,鋳鉄の片状黒鉛の形状とは異なる黒鉛形状を呈した白銑から熱処理で作る 可鍛鋳鉄(今ではあまりなじみがなくなりました)に比べて熱処理時間が短く,延性に優れている点で工業化技術が急速に進み,球状化処理用の合金の開発に伴 う鋳放し球状黒鉛鋳鉄が使途を広めていきました.

REを含むミッシュメタルは鉄鋼では強力な脱酸効果があるということで使用されていました.一方,純Mgを使ったコンバーター法でも球状化処理に併用されていました.なお,REと言ってもCeが全体の約50%,Laは約30%またほかの元素も約20%含まれています.

Mg合金におけるREの役割

通常使われている球状化処理材には45%SiをベースにMg3%から7%,RE1%から2%,Ca2%,Al0.5から1%などが含まれています.

まずメインのMgによって脱酸,脱硫されます.その結果Mgと酸素や硫黄との化合物が黒鉛の核となると言われています.Mg自体は鉄にほとんど溶け込みま せんので蒸発し,時間とともに効果が斬減 (フェーディング)すると言われています.

Ca,Alはどちらかというと必然的に含有している元素で意図的な添加によるものではありません.Caは1%か ら2%含まれていますが,Mgの酸化物や硫化物に比して沸点が高いため,反応の激しさを抑えることができます.一方多くなるとノロが増えます.

Alは脱酸材として広く知られていますが上記同様1%から2%含まれ,低めに抑えたものはノロが発生しにくくなります. さてREは酸素,硫黄との反応性(親和力)が高く,添加によって鋳鉄溶湯の脱酸,脱硫が行われます.

Mgのフェーディングをカバーして球状化不良を抑制します.また,今般スクラップ材料に含まれている球状化阻害作用を持つ元素を中和する作用もあるとも言われています.

REの役割としては

球状黒鉛鋳鉄を製造するには球状化材にREが含まれたものを使った方が簡易で安定した品質が得られると言えるでしょう.ところが,これは肉厚が30mm以 下の小物中物製品を対象にした話です.

大物の200kg,500kg,1トン,10トンの製品になるとREが逆にチャンキー黒鉛の原因になる場合もあり, 鋳造品の肉厚による凝固速度の相違の問題になります.これに関しては別途解説をしていきます.

- 実体鋳物では,急冷組織にしても思うように材料特性が上がらないのはなぜでしょうか?

鋳物の凝固組織は通常デンドライト組織を有し,凝固組織すなわちデンドライト組織は冷却速度に依存します.

また,材料特性である機械的性質はこのデンドラ イト2次アーム間隔に依存性があり,一般的に,急冷組織(組織を細かくすること)にすることにより材料特性を向上させることが出来ます.逆に鋳物において 材料特性を低下させる要因の一つは材料内外に欠陥となるものを含むことであり,その代表例としては,外部欠陥の湯境,内部欠陥の引け巣,介在物,ガスの巻 き込み巣,ダイカストであれば,破断チル層などです.

実体鋳物では前述した欠陥を皆無にすることが難しいため,急冷しても上記欠陥により思うような材料特 性が得られない場合があります.また,急冷組織を作るために金型が冷えすぎていて湯境欠陥が増えていたり,凝固バランスが崩れて溶湯補給が不十分になり引 け巣が発生したりなど欠陥を増やしてしまうこともあります.材料特性を向上させるには急冷することばかりでなく,鋳造方案の見直しや製品形状の見直しなど も必要になってくると思います.

- 指向性凝固とは、どういうことですが? 定量的に表現する指標はどんなものがありますか?

一般的に鋳物を全体的に同時期に凝固させることよりも,一定方向に順次凝固させたいことが多くあります.この後者の凝固形態を指向性凝固といいます.

金属 溶湯は凝固する時に体積収縮、つまり凝固収縮が発生します。そのため、鋳物や鋳塊を外周部から凝固させると、鋳物の中心部などは凝固収縮による溶湯不足で 引け巣などの鋳造欠陥が発生しやすくなります。これを防止するために凝固形態を指向性凝固にする方法があり,その具体的な方法として砂型鋳物などに冷し金 や押し湯を用いることがあります.なお、単結晶タービンブレードなどを製造する特殊な一方向凝固法も含まれる場合もあります。

指向性凝固を実現させるためには、最初に凝固させたい押し湯側とは逆の部分に冷し金を用いて冷却を速くし、押し湯部分に向かって徐々に凝固が進行するよ うにします。この時、鋳物の断面形状や鋳型の熱伝導、また湯流れを工夫したり、押し湯部分を保温したりします。そして、押し湯部分が最後に固まり、そこに 引け巣などの鋳造欠陥が集中するようにします。

凝固の指向性が十分かどうかの定量的な指標として,(1)凝固時間の順序(凝固時間が端部または冷し金の位置から押湯に向けて単調に変化するかどう か),(2)凝固時の温度勾配,(3)凝固時の温度勾配と固液界面の移動速度との比などがあげられます.このような指標の推定は、鋳物や鋳塊の形状、鋳造 金属(純金属か合金か共晶合金かの違い)により種々様々であり,短く単純形状の鋳物では,それほど複雑ではありませんが、長尺で複雑形状の鋳物では様々な 工夫が施されているため、推定が難しいと思います。

なお最近では、凝固シミュレーションソフトにより個々の鋳物形状に適した押し湯や冷し金位置などを予め 設計することができるようになってきています.

- シミュレーションの上手な使い方,限界について教えてください.

鋳造CAEにおけるシミュレーションと言っても,湯流れシミュレーション,伝熱・凝固シミュレーション,熱応力シミュレーションなど多種があります.

開発 と適用の歴史から,伝熱・凝固シミュレーションと湯流れシミュレーションもほぼ実用域に到達していると推測できます.熱応力シミュレーションやその他の造 型シミュレーション,マイクロシミュレーションなどはもう少し時間が掛かるでしょうか.

では,何をもって実用的か否か判断しているのでしょうか.色々な考え方があるかと思いますが,ある程度のCPU計算時間で,ある程度の(欠陥予測の)精 度,を得ることができるか,に尽きると思います.この「ある程度」が微妙で,使っている計算機PCの処理速度&メモリに依存しますが,2時間後に結果が欲 しいとか,終業前に計算を開始して翌日の始業時間に終わって欲しいとすれば,10時間ほどになるでしょうか.このように限られた時間内に,如何にほしい精 度レベルをもった計算結果を得ることができるかが重要です.

これに大きな影響を与える要因の一つがメッシュの大きさと総数です.メッシュを小さく分割する と基本的に精度が上がり小さな欠陥も予測できますが,逆に計算時間が長くなり大容量のメモリも必要となります.大きなメッシュでは計算時間は短いですが予 測できる欠陥レベルもおおざっぱです.また解析精度には,物性値をはじめとするパラメータの精度,時間や温度の依存性なども影響を与えます.これらを踏ま えて,各ユーザは自分に適したデフォルトの解析条件を見つけることが,上手な使い方の一歩だと思います.

もう一つのシミュレーションの限界ですが,理論的には「ない」と思います.ただし,計算機の能力とソフトウェアの機能を考えれば実用上の制限はあると思い ます.前述のとおり,時間を限定すれば計算(予測)できる内容や精度には限界があります.また,シミュレーションソフトに所望の理論解析が組み込まれてい るか,理論と実現象との検証は十分なされているかの問題もあり,この意味でも限界があるでしょう.

ただし,これらはマシン性能の向上,また検証実験や結果 比較が進むことで順次改善されていくものと推測されます.

- EPMAとはどういう分析方法なのでしょうか.

EPMAとは,Electron Probe(X-ray) Micro Analyzer:X線マイクロアナライザの頭文字をとったものである.材料の表面形態を観察する顕微鏡の一つであるSEM(Scanning Electron Microscope:走査型電子顕微鏡)に波長分散形X線検出機(WDXあるいはWDS:wavelength-dispersive X-ray spectrometer)を取り付けて,試料表面の元素の同定や定量分析をする装置のことである.

EPMAは集束レンズ,対物レンズ等の電子レンズで電 子線を絞り試料表面に照射する際に,電子線が通過する経路にある走査コイルで電子線を任意に操作して,自由に試料上を動かしながら,試料から発生する電子 [反射電子・吸収電子・2次電子など]と電磁波[X線や光など]などの信号を電子検出機とX線検出器で検出する.この時に,試料に含まれる各元素から発生 するそれぞれの特性X線をWDXで測定することで,精密な元素分析や,X線スペクトル解析による試料の状態分析ができる.

EPMAと類似の分析装置として,高分解能のSEMにエネルギー分散形X線検出器(EDXあるいはEDS:Energy dispersive X-ray spectrometer)をつけたSEM-EDXもよく知られている.最近の技術の進歩も著しく一概には言えないが,高い分析精度を求められる場合には EPMA,高分解能が要求される場合はSEM-EDXを選択するなどの使い分けもされている.

- 介在物と結晶核との違い,境目は何でしょうか?

金属中の介在物とは,溶湯または固体状態において素材とは違う固体物質で,元々素材に含まれていない異種物質を言います.耐火物や溶解用機材が破損し,溶解時に混入したものや溶湯酸化によって混入した酸化物も介在物です.介在物は鋳造品の特性に悪影響を与えるものです.

金属の凝固過程で,溶湯から最初に結晶の種である核ができます.核に金属原子が規則正しい構造になるように付着していき,やがて大きな結晶に成長 します.凝固するときに核が沢山できると結晶が微細化します.また,溶湯に結晶の核となりうる異種物質が多く存在すると,その周りに原子が付着し,成長し ていき,微細な結晶になります.

異種物質が結晶の核となるためには溶湯と濡れやすく,それぞれの特定の結晶面が上手く重なる条件が必要です.濡れやすいと溶湯から直接に核を生成 するよりも低いエネルギーで異種物質の表面に金属原子が付着するため,結晶が成長しやすくなります.

アルミニウム合金では,チタンやほう素が凝固時にAl3TiやAlB2のような核物質となる元素であり,鋳鉄では接種剤が溶湯の酸素や硫黄と反応し,黒鉛の核物質となることが知られています.

- 客先で加工して鋳巣不良で返品されて困っています.納入前に選別する方法はありますか.

鋳物実体内部の傷を探すには,超音波探傷試験(UT)と放射線探傷試験(RT)があります.試験箇所が決まっているならば,UTを用いることができ ますが,複雑形状で探触子を当てられなかったり形状と傷が干渉したりする場合は,良い試験結果が得られないこともあります.

全体を透過してみたいなら ば,RTを使うことをお奨めします.試験方法はJISH0522(アルミニウム鋳物の放射線透過試験方法及び透過写真の等級分類方法)を参照されると良い でしょう.一般に,RTでは放射線を遮蔽できる部屋と資格認証を有する技術員が必要になります.

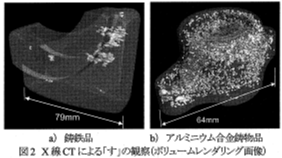

出典;第161回(2012.10.盛岡.講演No.117今日では,コンピュータ断層撮影(CT)技術が進歩して鮮明で精度が良く,かつ立体で内部観察ができる装置が市販されています.内部傷がそのまま立体で観察でき,今まで出来なかった傷の深さもわかります.

X線CT技術については,装置取り扱い企業の専門技術者に問い合わせください

- 木型の改造はコスト管理上,どの業者さんも普通に行っている事とは思いますが,改造するにあたって気をつけなければアドバイスをいただけると非常に助かります.

自硬性法で生産される小ロット品においては,設計変更等での木型改造は避けて通ることが出来ない対応だと思います.一方で,部品供給等でエンドユー ザーから設計変更前の素材供給を求められることもありますので,各社ともご苦労をされておられることと思います.

そのような木型改造の各社共通的なガイド ラインは無いように思いますが,弊社での対応を紹介することで回答に替えさせていただきます.

弊社でも,貴社と同じように,設計変更による木型改造対応は日常的に発生しています.また,一つの木型で設計変更に伴う複数図番へ対応するという 兼用木型を多数有しております.設計変更による木型改造の必要性があった場合,まず,「入子」による兼用化を検討します.これは,木型費の削減を目的して 必要最小限の部分交換方式による兼用化を図るものです.

入子化における具体的な木型製作方法(例えば,アリによる入子固定等々)は,木型業者さんがプロと してご承知でしょうから,木型業者さんに相談されることが早道であろうと思います.その際,最も重要なことは,兼用木型における入子間違いをどのように防 ぐかです.

弊社では,木型本体に入子位置と図番を明記し,更に兼用木型一つ一つに改造来歴を記録したカルテを作成し,図面と共に保管しております.兼用木 型の注文を頂いた場合には,木型管理者が受注伝票の図番を確認し,カルテと照合しながら入子を準備するという仕組みを作っております.また,木型倉庫から 造型場に木型を搬入する際に,木型管理者と造型責任者が図番と入子の照合をするというダブルチェックをしております.

いずれにしても木型改造による木型兼用化においては,改造の手法よりも兼用化による図番と木型形状の間違いをどのように回避するかという仕組みづくりが大切だと考えます.ご参考になれば幸いです.

- 外びけと内びけの関係を教えてください.

凝固は外から始まります.鋳物は鋳型内壁との接触部から個体になり内部に液体が残ります.

内引け巣は,内部に残る溶液の液体収縮と凝固収縮によって引き起こされると考えて良く,鋳鉄は,溶湯に含有されている炭素が晶出(黒鉛)する分ので膨張が あります.総収縮量>膨張量の時に引け巣が発生します.実用的に鋳造加工されている金属・合金は,収縮だけで膨張がなく自然に冷却凝固させると内引け巣が 発生します.

一般に物質の液体でも個体でも密度(単位,g/cc)は,温度が高いほど低くなります.空気や水が温かいと上昇し,冷たいと下降するのは,温度に よる密度差です.高気圧も低気圧も温度による密度差です.高気圧は冷たくて重く,低気圧は温かく軽いので上昇気流となります.同じ重さでも温度が高いほど 膨張し体積が増えます.即ち密度が下がり軽くなるのです.

次に外引け巣について,外側に作られる殻が強固なものなら内引け巣が,殻の一部に弱い所があれば,内部残液の収縮に引きずられて凹みができます.これが外引けの原因です.発生する場所は上方面が一般的で,常に湯圧が掛かっている下型面には出ません.

- 現場で湯流れを簡単に調べる方法にはどんな方法がありますか?

湯流れ性を評価するには様々な方法があります.まず,合金特性としての湯流れ性は,渦巻き試験鋳型や直線状試験鋳型,真空流動性試験鋳型を用いて 「流動長さ」を測定して評価されます.

渦巻き試験鋳型は,蚊取り線香のような渦巻き状の狭い溝を設けた鋳型の中に溶湯を一定の条件で鋳込み,流れが止まる までの長さを測定して評価します.直線状鋳型は,溝が直線状に設けられたものです.また,真空流動性試験鋳型は,真空にした(厳密には減圧した)金属のパ イプの中に溶湯を吸い上げてどの程度の長さまで吸い上げることができるかで,流動性を評価するものです.

そもそも,流流れ性が良いとか悪いとかは合金成分や組成だけで決まるものではなく,表面張力や表面の酸化状態など溶湯と雰囲気との関係や,鋳込み 温度や鋳型温度あるいは鋳込み速度,ガスの抜けやすさといった鋳造条件によっても大きく変わります.したがって,先のような試験方法によって求められた 「流動長さ」はあくまでも参考程度になります.実際に製造現場で,湯流れ性が問題となるのは,未充填,湯境,湯じわなどがほとんどです.

ダイカストでは,しばしば湯流れの状態を評価する方法としてショートショット方を用いる.ショートショットとは,実際に射出・充填する量より少な い溶湯を射出スリーブ内に注湯して,射出・充填することで,充填途中の湯流れ状態などを確認する方法です.この方法で,金型キャビティでの溶湯の充填順序 の確認や,未充填,湯じわなどの湯流れ欠陥の発生箇所の確認などが可能です.

以前は,射出ピストンの前に加熱して柔らかくしたビスケットを挟んでピストンが分流子に直接衝突することを防止するなどの工夫が必要でした.しか し,今日のダイカストマシンは,射出制御技術が進歩してきており,射出を途中で止めることができるので,ショートショットはかなりやりやすくなっていま す.

ちなみに,射出成形では,ショートショットは成形品の一部が欠けや不完全な形状の成形品を生ずる現象のこと,つまり充填不足のことをいうそうです.

- ホーム

- Q&A事例(3)共通