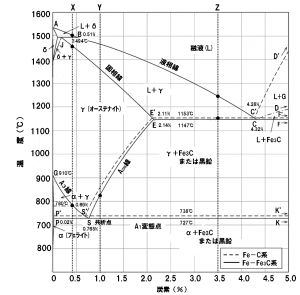

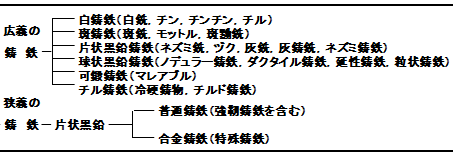

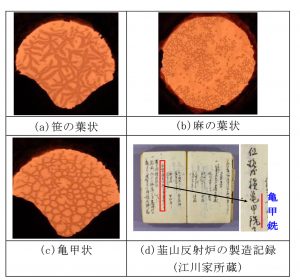

図1 ねずみ鋳鉄における湯面模様 昔の鋳鉄鋳物師達は,湯面模様によって溶湯性状を判断したと考えられます.キュポラ鋳鉄溶解では,溶湯性状が良くなるにつれて,湯面模様が笹の葉状から,麻の葉状,亀甲状へと変化していく事が知られています(図1の(a),(b),(c)). 湯面模様とは,SiO2+2C=Si+2COの反応式に基づいてSiO2被膜が発生した時に見られる現象です.SiO2膜と溶けている溶湯では輻射率に違いがあるために,人間の目に模様として可視できるようになったものです.Sが0.02%以上,Siが0.5%以上入ることによって,表面張力が変化し,その表面張力の差によってマランゴニ対流が発生し,湯面模様が生じることになります. キュポラでしか湯面模様が現れないと言われてきたのは,コークスからSが入りマランゴニ対流が生じるためです.電気炉溶湯も,0.02%以上のS,0.5%以上のSi,SiO2被膜発生温度,適量のC量の4点が満たされれば,湯面模様が現れます. 1983年の鋳鉄溶解ハンドブックでは,キュポラ溶解の38社のうち湯面模様が出ないと回答したのは1社のみでした.低周波炉(電気炉操業)では47社のうち32社が出ないと回答し,15社は出ると回答しています.これは前述したS量の差によるものと思われます.また,約160年前に行われた韮山反射炉の製造記録においても,大砲を鋳造する時のみに亀甲銑が用いられたと書いており,いみじくも亀甲という名称が一致しています(図1の(d)).このように,昔の鋳物師達は,湯面模様の観察によって鋳鉄鋳物の溶湯性状を判断し,健全な鋳物を作ったと考えられます. (『鋳造工学』90巻5号掲載) 「錆びにくくなるという効果」とありますので,最初に南部鉄瓶の防錆法について簡単に説明します.南部鉄瓶のお湯が入る内面の防錆は酸化皮膜で,模様のある外面は漆(うるし)の皮膜で防錆しています.内面の酸化皮膜(黒錆,Fe3O4)は鉄瓶を炭火中で800℃程度に加熱して生成させます.外面の皮膜は,炭火中で生成した酸化皮膜をいったん落とした後,黒色鉄瓶の場合は漆と鉄粉を混ぜたものを,茶色鉄瓶の場合は漆と弁柄(ベンガラ:酸化第二鉄)を混ぜたものを400℃程度に熱した鉄瓶に焼き付けて皮膜を生成させます。鉄瓶の表面は細かい凹凸がありますので,防錆膜はこの凹部に入り込み,なかなか落ちません. お問い合わせのねずみ鋳鉄では油で防錆効果を期待しているようですが,この素材の表面に細かい凹凸があれば,凹部が油溜まりとなって防錆効果を発揮することが期待されます.錆を油溜まりとして使用する意図が見受けられますが,鉄の錆には鉄瓶などに施されている黒錆(Fe3O4)と湿度のある空気中に放置することで自然発生する赤錆(Fe2O3)があります.赤錆は隙間が多く,鉄そのものを腐食させ,ボロボロにしていく性質を持ちますが,黒錆は緻密で強いのが特徴です.どちらの錆が油溜まりとして効果があるかは試してみないと分かりませんが,黒錆は苛性ソーダなどのアルカリ溶液中に鉄を浸して煮沸するか,鉄瓶の場合ように高温に加熱することで生成されます. (『鋳造工学』90巻5号掲載) 球状黒鉛鋳鉄について日本独自の黒鉛形状分類法と黒鉛球状化率の判定方法を定めた 記録が「鋳物40巻(1968)P296」に紹介されています.当時の日本鋳物協会特殊鋳鉄部会の10数回の委員会による審議の結果作成されたものです.球状化率算出法を前出の記録から引用して記述すると次のとおりです.“試料の任意の場所について手札版またはこれに順ずる大きさの倍率100の顕微鏡組織写真をつくり,写真面の両対角線をそれぞれ中心として巾3mmの直線を引く.これら両対角線帯の上に少しでも乗る黒鉛の全数が10個以上を対象として数を算出する.この場合2mm以下(実際20μm)の粒はかぞえない.本判定法では顕微鏡に現れる黒鉛粒の形態を6種類に分類し,それぞれに形状係数を与えており,各種の粒数に形状係数を乗じてその総和から球状化率を算出する.試料被検部における5視野について平均値で表す”と紹介されています. 特殊鋳鉄部会では各委員が多くの球状黒鉛鋳鉄の試料を作製し,その球状化率を求めると同時に機械的性質を実験しています.その結果,球状化率が50%以下においては球状化率と機械的性質の関係には多くのばらつきがみられたが,球状化率50%以上では引張強さ及び伸びのいずれも有意な関係がみられたと報告しています. 球状化率を求める作業の迅速性と球状化率の正確性の両面から合理的な方法として,微小黒鉛や介在物を除いて球状化率を算出しても球状化率と引張強さや伸びの関係が有意になることから,黒鉛の大きさの閾値として,当時は20μmを決めて作業したものと推定されます. 現在の球状黒鉛鋳鉄品JIS G 5502(2001)は対応国際規格ISO 1083と技術的な差異がなく整合されていますが,2001年版においては1.5mm(実際の寸法15μm)以下の黒鉛及び介在物は球状化率の判定の対象としないとされています.とくに薄肉品の場合,黒鉛も小さくなるため,企業によっては独自に小さい黒鉛まで測定の対象にしている場合があります. 最近では画像解析によって迅速に,また,向上した正確さで測定が可能になり,黒鉛の大きさの閾値も選択できるようになっています.球状黒鉛鋳鉄品によって生産者と使用者間での協定で取り決められることもあるのではないかと考えられます. (『鋳造工学』90巻8号掲載) 引張試験は特殊な場合(規程の試験片が採取できないなど)を除いて,基本的にはJIS Z 2241「金属材料引張試験方法」に則った方法で実施する必要があります.一般に引張試験結果は, 材料規格に規定のない場合は, 少なくとも次の精度で丸めなければならない(JIS Z 8401 数値の丸め方)と定義されています. 強度の値:MPaの整数に丸める 破断伸び(%):整数に丸める また,各々の原断面積を求めるためには,規定寸法の少なくとも0.5%(JIS 4号試験片の場合,0.07mm)の数値まで測定し,標点距離は規定の寸法の0.4%(JIS 4号試験片の場合,0.2mm)の精度で測定するという規定があります. 応力を算出するための試験片断面積の測定には,ノギスやマイクロメータを使用します.一方,荷重については,最近はロードセルからデジタルデータで計測することが多いようです.つまり,試験片寸法の測定値と荷重の有効数字で強さ(応力)の精度が決まります.いずれも有効数字3桁は保証されていると思いますので,1MPaの精度で表記すれば十分かと思われます.一方,伸びや絞りを求めるには,破断後の破断面を突き合わせた状態で標点距離あるいは最小部の断面寸法を測定します.仮に精度の高い測定器具を使用したとしても,突き合わせた状態で測定していることから,厳密にその精度を持った正確な測定ができているとは言えません.そのため,伸び,絞りの表記としては,1%の精度で算出します. したがって,強さや伸びを求める際は,まず測定される値の分解能が基準を満たしているかどうかを判断した上でそれぞれの値を測定することが必要となります. (『鋳造工学』91巻8号掲載) 引張試験は特殊な場合(規程の試験片が採取できないなど)を除いて,基本的にはJIS Z 2241「金属材料引張試験方法」に則った方法で実施する必要があります.一般に引張試験結果は, 材料規格に規定のない場合は, 少なくとも次の精度で丸めなければならない(JIS Z 8401 数値の丸め方)と定義されています. 強度の値:MPaの整数に丸める 破断伸び(%):整数に丸める また,各々の原断面積を求めるためには,規定寸法の少なくとも0.5%(JIS 4号試験片の場合,0.07mm)の数値まで測定し,標点距離は規定の寸法の0.4%(JIS 4号試験片の場合,0.2mm)の精度で測定するという規定があります. 応力を算出するための試験片断面積の測定には,ノギスやマイクロメータを使用します.一方,荷重については,最近はロードセルからデジタルデータで計測することが多いようです.つまり,試験片寸法の測定値と荷重の有効数字で強さ(応力)の精度が決まります.いずれも有効数字3桁は保証されていると思いますので,1MPaの精度で表記すれば十分かと思われます.一方,伸びや絞りを求めるには,破断後の破断面を突き合わせた状態で標点距離あるいは最小部の断面寸法を測定します.仮に精度の高い測定器具を使用したとしても,突き合わせた状態で測定していることから,厳密にその精度を持った正確な測定ができているとは言えません.そのため,伸び,絞りの表記としては,1%の精度で算出します. したがって,強さや伸びを求める際は,まず測定される値の分解能が基準を満たしているかどうかを判断した上でそれぞれの値を測定することが必要となります. (『鋳造工学』91巻8号掲載) 丸棒試験片にリング状に破面の色が何層も見える現象は,その丸棒試験片を得る条件が関係し,例えば注湯温度や解枠後の冷却条件(基地組織への影響)がばらつくことも一因です.FCDのパーライトとフェライトが混在する組織を前提として考えてみると,破面の外径から白→黒→白(φ15mm)→黒(φ30mm)の破面色を示すのは,白と黒の破面(組織)粗さが異なっていると考えられます.フェライトが多い延性破面では,破面の凹凸が大きくなり,光の反射や屈折が多くなることから黒く見えます.逆にパーライトが多く破面の凹凸が小さいところは,光が反射するので白く見えます. 破面の色は基地組織(パーライト率等)以外に黒鉛球状化率とも関係があり,経験上丸棒破面の平均球状化率が25~50%程度と低い試料(残留Mg量0.020mass%程度)に,このようなリング状破面が現れます.一般的に冷却速度が大きいところは凝固速度も大きくなり1),そのため冷却速度が大きい外周部は,黒鉛粒数が多く,球状化率もよくなります.一方,丸棒径が細いφ15mmでは中心部に堤らの過冷却説2)に類似する過冷球状黒鉛が晶出されやすいため,球状状率も高くなると考えられます.以下の文献も参考にしてください. 1)中江:鋳物,67(1995)284 2)堤,松川:鋳物,51(1971)342 (『鋳造工学』88巻1号掲載) 鋳鉄の鋳肌には砂との焼付きによる黒皮酸化層や表面での欠陥(巣や介在物,あるいは異常組織)などが存在します.さらに鋳肌の表面粗さは不均一であり,その凹凸が著しい場合には応力集中による影響を考える必要もあります.引張強さはそれらの要因があっても,粗さの凹凸が極端に大きくない限りはあまり影響しませんが,伸びは大きく低減します.つまり,ねずみ鋳鉄の強度には鋳肌はあまり影響しません.球状黒鉛鋳鉄では鋳肌付き試験片と機械加工試験片の応力-ひずみ線図を比較しますと,弾性域の範囲で両者は大きく相違しませんが,塑性域の範囲では鋳肌の影響を受けて塑性変形能が極端に低下します.たとえば,6号けい砂程度までの粗さ(Rz=250μm以下)では機械加工試験片に対して,鋳肌付き試験片の引張強さは90%以上を確保できますが,伸びは大きく減少して50%程度になることもあります.鋳肌がさらに粗くなれば,両者はさらに低下します.曲げ強さ,衝撃値及び疲労強さは鋳肌の影響がより明確に現れます.一般には後処理としショットブラストが施されますので,その効果もあって鋳鉄の引張強さは鋳肌の影響をあまり受けないと考えて良いです. (『鋳造工学』87巻10号掲載) 鋳鉄の基地組織は,フェライト,オーステナイト,パーライト,ベイナイト,マルテンサイトの順に硬くなります.材料の硬さは,それぞれの組織構成で異なりますが,フェライトのブリネル硬さは90~150HB程度,パーライトのブリネル硬さは200~240HB程度,オーステナイトのブリネル硬さは110~250HB程度,ベイナイトのブリネル硬さは240~280HB程度(ビッカース硬さ300~450HV程度),マルテンサイトのブリネル硬さは280~420HB程度(ビッカース硬さ570~850HV程度)です.なお,ASTM E140を準拠するとブリネル硬さとビッカース硬さの換算式は,HB=18.799+0.73854HV+7.7886×10-4HV2-9.3938×10-7HV3,ロックウェル硬さとビッカース硬さの換算式は,HV=590.35+3.888HRC exp(0.05134HRC0.9073)が示されています.また,目安として,ビッカース硬さ(HV)≒ブリネル硬さ(HB),ロックウェル硬さ(HRC)≒ 0.1×ブリネル硬さ(HB)+3とすると比較ができます. 参考文献:新版 鋳鉄の材質,日本鋳造工学会(2014)33 (『鋳造工学』93巻8号掲載) θが小さいことは熱電対を挿入した部位の熱伝導率が小さいことを意味しており,熱伝導率が小さくなる原因は,ひけ巣(空洞)の存在と考えられています.なぜ冷却速度曲線(冷却微分曲線)にθが表れるのかという点からもう少し詳しく説明します.鋳物の冷却速度は主に発熱(凝固潜熱放出など)と抜熱(鋳物から鋳型への伝熱)の差で決まります.凝固や相変態が無いときの冷却速度は時間とともに遅くなります.すなわち,冷却速度曲線の傾きはプラスになります.一方,凝固中は発熱があるため発熱速度の影響を受けます.凝固末期によく見られるように発熱速度が急に小さくなると冷却速度は大きくなり,冷却速度曲線の傾きは小さくなります.共晶合金や純金属のように潜熱放出が狭い温度範囲で生じる場合はこの傾向が強く,冷却速度曲線の傾きはマイナスになるのが一般的です.以上のように凝固潜熱の放出が終わる時期に鋳物の冷却速度は大きく変化するのでθが表れます.そして,ひけ巣が発生した部位では熱伝導率が小さくなるので,冷却速度曲線の傾きは凝固末期の凝固前後で小さくなりθが大きくなると考えられています. <参考文献> 菅野 利猛, 岩見 祐貴, 姜 一求: 鋳造工学 89 (2017) 332. (『鋳造工学』91巻4号掲載) 鉄鋼に関する書物を読んでいると,層状(ラメラ状),羽毛状,針状,笹の葉状,ラス状,レンズ状といった言葉が飛び交う.しかし,初学者にしてみれば,本文中に掲載されているイラストや組織写真を見ても,どの部分について説明されているのか悩ましいことも多いだろう.筆者もそんな経験をした一人である.鉄鋼組織の見分け方に苦悩している人は,まずは,古書にはなるが参考文献1),2)に紹介するような金属組織写真集を芸術作品として鑑賞してみるとよい.さらにお勧めするのは,(株)山本科学工具研究社などから,鋼材の標準サンプルを入手し,実際に自分で観察してみることである.羽毛状,針状などと言ってはいるが,人によって捉え方は異なるものである.いずれにしても,優れた材料屋になるには,多くの金属を切断・研磨し,金属組織に触れ,目を肥やす努力が必要である. さて,今回の質問にある上部ベイナイトと下部ベイナイトについてであるが,組織を見分ける上で注意を払う点の一つは観察倍率である.組織観察に用いられる顕微鏡には,光学顕微鏡(OM),走査型電子顕微鏡(SEM),透過型電子顕微鏡(TEM)などがあるが,鉄鋼材料の場合は,特にOMに属する金属顕微鏡を用いた顕鏡により組織を判別することが多い.判別に最適な観察倍率は,観察対象とする組織の大きさにもよるが,400~700倍程度が適当である.実際に,共析組成(0.8%C)の鋼材((株)山本科学工具研究社製)を用いて,上部ベイナイト(400℃保持)と下部ベイナイト(290~300℃保持)を顕鏡した結果を写真1に紹介する. ベイナイトは,米国のEdgar Collins Bain(1891~1971)によって発見された組織である.フェライト(ベイニティックフェライト(BF)と呼ぶ)と微細な粒状セメンタイトからなる組織である(写真1(a),(b)の黒色部分.白色部分は基地(素地)のオーステナイト.等温保持後の急冷によりマルテンサイト化している).羽毛状組織のものを上部ベイナイトと呼び,針状組織のものを下部ベイナイトと呼んでいる.しかし,さらに高倍率でベイナイト組織内を観察し,BF-BF界面にセメンタイトが析出しているものを上部ベイナイト,BF粒内にセメンタイトが析出しているものを下部ベイナイトと呼ぶ別の分類方法もある3).ベイナイトについて議論する際には,どちらの分類方法を採用しているのか解釈に注意を要する. 写真1 共析鋼の光学顕微鏡写真(3%ナイタールにて腐食). (a)上部ベイナイト(HRC硬さ 40~45),(b)下部ベイナイト(HRC硬さ 50~55), (BF:ベイニティックフェライト,θ:セメンタイト,γ:オーステナイト,M:マルテンサイト) 参考文献 (『鋳造工学』92巻9号掲載) 回転曲げ疲労試験とは,一定の曲げモーメントを作用させた丸棒を回転させ,試験片平行部の表面に繰返し,曲げ応力を負荷させる疲労試験です.また,平面曲げ疲労試験とは,平板試験片に繰返し曲げ応力を負荷する疲労試験のことです.どちらの疲労試験も一般的によく行われますが,試験機の特性から試験片の形状が異なります.回転曲げ疲労試験は平行部を有するもしくは砂時計型の丸棒形状であるのに対して,平面曲げ疲労試験は板材です. いずれの試験も引張−圧縮による応力比-1の両振りの疲労試験ですので,平均応力は0であり,負荷応力が応力振幅となり,理論上,疲労限度は等しくなります.しかし,FCDなどの鋳造材では,疲労限度に及ぼす影響因子は,以下の様な要因が考えられますので,実際の試験結果では,疲労限度に違いが見られる場合もあります. (1)試験片の危険体積の影響 (2)表面粗さの影響 (3)残留応力の影響 (『鋳造工学』88巻6号) Fe-C系状態図における黒鉛晶出量は,重量%で表示されています.一方,顕微鏡組織における黒鉛晶出量は体積%もしくは面積%で表示されています.よって,状態図の重量と顕微鏡組織での黒鉛体積%の間には,近似式で計算すると,式(1)~式(3)の関係が成り立ちます.すなわち,顕微鏡組織で見られる黒鉛の体積率%は,状態図での黒鉛晶出量の3.5倍の値になります. 黒鉛の密度(g/cm3)=黒鉛の重量(g)/黒鉛の体積(cm3) 式(1) (黒鉛の体積/鉄の体積) =(鉄の密度/黒鉛の密度)×(黒鉛の重量/鉄の重量) 式(2) 黒鉛体積率% ≒ (7.87/2.25)×黒鉛の重量比% 参考のために,図1と表1に,温度低下に伴う黒鉛晶出量の変化を示します.共晶温度付近での黒鉛晶出量は2%程度で,常温になると4%程度になります.これを3.5倍した値を,表の下に示しております.黒鉛面積率は10~15%になっており,質問通りになっています. 図1 温度低下に伴う相成の変化 参考文献:菅野利猛:鋳造工学,Vol.85(2013)P708-718 (『鋳造工学』91巻9号掲載) ご質問の内容には,鋳物のサイズ,化学組成など具体性が無いので一概に言えませんが,チャンキー黒鉛と言ってよいかどうか分かりません.Ba-Ca-Si系接種剤は、その化学組成からするとFe70Siに比べて溶湯に融け込みづらいものです。更に「多めに使用」しているのでその傾向は助長されます。したがってこの黒鉛は、接種剤が完全に融け込めずに,溶湯中に高Si(高CE)域が出来、その部分に発生した黒鉛とも考えられます.右図に注湯流接種剤の融け込み不良で生じた顕微鏡組織(FCD400相当の15kg程度の鋳物の加工面)を示しました。取鍋接種用接種剤に比べて注湯流接種には、融け込み、添加量など多くの注意点が必要です.取鍋接種で効果のある接種剤が,注湯流接種でも良いとは限りません. 次に、同じ鋳物部品で、チャンキー黒鉛が発生したものの引けが小さくなっているとのことなのですね。これらの関係についての文献は見つかりませんが、接種剤添加量を増やしているのでSi分と黒鉛粒増加により凝固形態が変化したためと考えられます.球状化処理や接種などの炉前での溶湯処理でSi分が増えるとチャンキー黒鉛が発生しやすくなり、内引け巣は,鋳型壁の移動が無ければ晶出黒鉛の量が多くなると小さくなる傾向があります。さらに,鋳造条件(肉厚,化学成分,鋳型など),溶解材料,溶解方法,溶湯処理などによっても発生状況が変わります. 「鋳造工学」第76巻2月号(2004)掲載の「球状黒鉛鋳鉄の異常黒鉛とその対策」を参考にしてください.日本鋳造工学会ホームページ:https://www.jstage.jst.go.jp、巻,号,「チャンキー黒鉛」で文献検索できます.(『鋳造工学』第88巻第3号掲載) 前号に続き,組織の違いについての質問である。マルテンサイトとソルバイトについても,金属顕微鏡を用いて400~700倍程度の倍率で観察するとよい。実際に,共析組成(0.8%C)の鋼材((株)山本科学工具研究社製)を用いて,マルテンサイト(850℃からの水焼入れ)とソルバイト(マルテンサイトの580℃焼戻し組織)を顕鏡した結果を写真1に紹介する. マルテンサイトは,1891年にドイツの冶金学者Adolf Martens(1850~1914)によって発見された組織である.体心立方格子(bcc)であるオーステナイト(γ)が,焼入れにより体心正方格子(bct)に無拡散変態したもので,侵入型の炭素原子が過飽和に固溶している.共析鋼のマルテンサイトは,写真1(a)のように微細な笹の葉状(針状ともいう)のものがランダムな向きにある組織であり,内部には多量の転位または双晶を生じている.マルテンサイトについては,この他にも種々の様相のものがあり,代表的なものとしてラス状やレンズ状の組織がある.ラスとは,木摺り(きずり)という意味であり,簀の子(すのこ)をイメージするとわかりやすい.ラス状の組織は,低炭素鋼(<0.5%C)やFe-Ni合金(<20%Ni)の鋼で観察される.レンズ状の組織は,粗大な笹の葉状を有しており,高炭素鋼(>1.0%C)やFe-Ni合金(>28%Ni)などの鋼で観察される.なお,マルテンサイトについては,ベイナイトやソルバイトに比べて腐食しにくく,顕鏡のためのエッチング処理に時間を要する(腐食液の鮮度にもよるが,3%ナイタールで14~16秒程度). ソルバイトは,マルテンサイトを約500~600℃で焼戻して得られるフェライトと粒状セメンタイトの混合組織である.写真1(b)中において,黒色部分がマルテンサイトの分解によりフェライトに変わった基地(素地)であり,無数の白い粒状の点がセメンタイトである.ソルバイトは,マルテンサイトと組織がよく似ており,写真のみから違いを判別するのは難しい.ソルバイトよりもさらに低温の約400℃でマルテンサイトを焼戻して得られるトルースタイト組織は,セメンタイトの凝集がソルバイト程に顕著ではなく,さらに違いの判別に困難を極める.これらの組織については,硬さや腐食性などの他の物性と併せた総合的な判断が必要である.XRDやTEMを用いて,c軸方向の格子定数を測定・比較するのもよい。 質問に対して頓珍漢な回答かもしれないが,材料を作製した人と連絡が取れるのであれば,組成に加えて,凝固・熱処理条件をしっかりと聞くに越したことはない.いいものが完成し組織と組成がわかっても,凝固・熱処理条件などの作り方がわからないと,ダマスカス鋼の製法ように失われた技術になってしまうのだ. (『鋳造工学』92巻10号掲載) Fe-G系凝固(共晶Fe3C:チルが無い)した鋳鉄の黒鉛量は,おおよそ凝固時の晶出量(Fe-C二元複平衡状態図のE´点)とその後の共析変態完了時までの析出量の和になります.接種は,基地組織(フェライト/パーライト率)にも影響を与えるので,鋳放しでの基地組織がフェライトならば黒鉛量が多く,パーライトなら少なくなります.従って,同じ化学組成ならば,パーライトが多い程,高い密度になるでしょう.残念ながら接種と鋳鉄の密度変化をテーマにした研究論文は見つけられませんでした.岩淵らの鋳鉄の成長に関する研究報告1)に鋳鉄の密度の測定方法や理論的考察などを参考されては如何でしょう. 質問は,画像解析結果から接種による黒鉛化を黒鉛面積率・体積率で評価し,密度の算出,それに伴う機械的性質(引張強さ)に関する疑問となっています.結果は結果として画像解析では,試料の研磨状態,顕微鏡(倍率や照度性能),画像解析装置(画素数,二値化条件,n数の検討など)などが結果に影響を及ぼすと考えて下さい.黒鉛形態の他に腐食して基地組織のフェライト/パーライト率についても確かめられると良いでしょう.ところで,硬さと強度との関係が書かれた文献はあるが,密度と強度との関係についての文献・論文などあればお知らせください. 次に接種本来の目的は,Fe-Fe3C系凝固をする一般的な鋳鉄をFe-G系凝固させ,共晶セメンタイト(チル)の発生を防止することです.このチル(共晶Fe3C)防止機構について黒鉛化,黒鉛形態,微細化,肉厚感度の低減などのミクロ組織変化とそれに伴う機械的性質への影響については多くの文献がありますのでWeb上のJ-Stageで検索されると良いでしょう.一例として,なぜ「チルが消えるのか?」,「黒鉛形態が変化するのか?」,「微細化するのか?」などについてかかれた解説2)がありますので参考にして下さい. 1)岩淵義孝、小林勲:鋳造工学70(1998)806 2)井川克也;日本金属学会会報,3(1964)477 https://doi.org/10.2320/materia1962.3.477 (『鋳造工学』91巻7号掲載) Fe-C系合金の組織観察に用いられる代表的な腐食液として,「ナイタール」と「ピクラール」があります. ナイタールは,1.5mlの硝酸(比重d=1.42g/ml)を100mlのアルコール(メタノール,又はエタノール)に希釈した腐食液です.Fe-C系合金の多くは,このナイタールを用いて組織観察できます.明視野観察では,フェライト粒界が現出し,パーライト組織が黒く着色します.腐食条件は,腐食液の鮮度にもよりますが,常温で6~12秒もあれば十分です.フェライト:11~12秒,亜共析鋼:9~10秒,共析鋼:6~9秒,過共析鋼:9~10秒のように,観察したい対象に合わせて腐食時間を変化させるとよいでしょう. 一方のピクラールは,2~4gのピクリン酸(黄色粉末)を100mlのアルコール(メタノール,又はエタノール)に溶解させたものです.ピクラールでは,フェライト相が腐食されず,明視野観察において白く見え,セメンタイトは黒く着色されます.パーライト組織は,低倍率では黒塗りされた状態ですが,高倍率にするとラメラ状組織として観察できます.炭素鋼全般に加えて,焼入れ焼きもどし鋼,ねずみ鋳鉄,可鍛鋳鉄,球状黒鉛鋳鉄などの組織観察に適しています.腐食時間の目安は,常温で30~120秒です. 他にも種々の腐食液がありますので,文献等で腐食液の性質をよく調べてから使ってみるとよいでしょう.ただし,文献に記載されている濃度,温度,腐食時間等の条件は,あくまでも目安です.明瞭な組織を観察するには,研磨・腐食・顕鏡を何度か繰り返して,納得できる腐食条件を見つけ出す手間暇も必要です. (「鋳造工学」93巻11号掲載) 片状黒鉛鋳鉄の機械的性質は黒鉛形状と基地組織に大きく影響されており,「A型黒鉛が良い」と言われています.昔は,A型の方が黒鉛の先端が丸いので,応力集中が少なくなるため機械的性質が良くなるといわれた時期もありました.しかし,黒鉛を3次元的に考えれば,この説は正しくないと考えられます. まず,パーライトの多い鋳放しの片状黒鉛鋳鉄においては,D型黒鉛の割合が少なくA型黒鉛の割合が多くなるほど,引張強度と伸びがともに高くなります.D型黒鉛の周辺には柔らかいフェライトが生じやすい事と,伸びの低いD型黒鉛から破壊がスタートする事が,その原因と考えられます. 一方,フェライト化焼鈍をしてフェライト基地にした片状黒鉛鋳鉄においては,A型黒鉛が増すにつれて伸びは増すものの,パーライトの時ほど引張強さには大きな変化はありません.詳細は『鋳造工学』第77巻(2005年)12号P836を参考にして下さい. いずれにしても,A型黒鉛になるほど伸びが高くなることは間違いないことのようです.材料が壊れるか否かは,伸びが0.5~2%程度しかない片状黒鉛鋳鉄においても,伸びが重要な要素となります.また,A型黒鉛になるということは,接種が十分に効いていることを示しており,このことは共晶セルが小さく,共晶セル数が多いことも意味しています.これも,A型黒鉛が良い別の理由と考えられます. (『鋳造工学』88巻9号掲載) 球状黒鉛鋳鉄の温度変化に伴う強度の変化ですが,室温以下の低温では脆化現象を引き起こす事により,引張強さ及び耐力は増加し,伸びは低下します.一方,高温側では約200℃付近までは引張強さは概ね室温と同定度の強度を示しますが,300℃以上になると強度は急激に低下し,500℃以上では室温での引張強さに比べ,半分程度となることが報告されています. また,一般に構造材料として用いられている球状黒鉛鋳鉄は,基地組織がフェライトとパーライトの混合組織もしくは単相のものですが,特にパーライトを基地組織とするものは高温になるにつれて,強度低下が顕著に見られます.また伸びは基地組織によらず温度上昇とともに低下していきます.特に400℃付近では室温での伸びに比べ,半分程度となりますが,その後は回復傾向を示します.これは基地組織中のパーライト量が多いほど増加していき,基地組織がパーライト単相のものでは室温での伸び以上になることが報告されています. これらのデータから判断すると,球状黒鉛鋳鉄を構造材料として使用するには200℃までと言えるでしょう.(『鋳造工学』87巻9号掲載) 鋳鉄の根幹に関わる重要な質問ですネ.球状黒鉛鋳鉄の生成と成長には賛否両論いろいろな説があります. 生成に関しては,雪の結晶と同じでどんなものでも核の元にはなるのですが,最近では硫化物の核がより効果的であるとする説が多くなってきました.冷却速度の大きい発光分光分析用のチルした球状黒鉛鋳鉄の試料などを観察すると,最初の黒鉛はどうも溶湯から直接発生しているように見えます.また,瞬時にオーステナイトに囲まれることもわかります.共晶凝固なのでオーステナイトトと黒鉛が同時に出るのは当たり前ですネ. その後の成長ですが,過去には液体と通じている部分がありこの部分を通して拡散が進み,黒鉛が成長するといった説もありました.細かな計算は省きますが,片状黒鉛の共晶セルの直径を4mm,球状黒鉛鋳鉄の黒鉛の直径を0.06mm,凝固に要する時間を20分,製品肉厚を60mmとすると,片状黒鉛鋳鉄の共晶セルの成長速度は6mm/h,球状黒鉛鋳鉄のセルの成長速度は0.2mm/hとなり,球状黒鉛の成長速度は片状黒鉛の1/30と言う事になるそうです.固体であるオーステナイトを通してのカーボンの拡散がいかに遅いかが分かります. 質問に答えると,球状黒鉛鋳鉄はカーボンを固体のオーステナイト層を通して液体部から拡散により吸収し成長することにより,より大きな球状黒鉛となっています. 注湯温度の影響に関しては,一般的に高温注湯の方がチャンキー黒鉛出やすいことが知られています1).厚肉大物品に於いて低い注湯温度の方が出やすいとの知見は殆どありません.だからと言って,貴殿の質問を否定することも出来ません. チャンキー黒鉛についてイレギュラーな一例をあげると,自動車用一般肉厚が5~10数mm程度の薄肉筒状小物品だが,高Si組成(3.5%Si以上)のエキゾーストマニホールドでは,悪い条件が重なってくるとチャンキー黒鉛が発生することがあります.その原因の一つに低温注湯が挙げられています. ここで、なぜ高Si組成の薄肉鋳物でもチャンキー黒鉛が発生し,かつ低温注湯の方が出やすいのか,その理由について以下に考えてみます. チャンキー黒鉛の生成は球状化剤,接種剤及び配合地金中の微量元素を含めた化学組成的な主要因が存在するほかに厚肉鋳物であること,すなわち凝固速度が遅いことが共通点であると言われています2,3).凝固速度が遅いとは,最終凝固部で黒鉛粒数が減少し,球状黒鉛を囲むオーステナイト層の厚さが増大するので,炭素の拡散速度が低下し,黒鉛化が困難になるため球状黒鉛からチャンキー黒鉛に連続成長すると解説されています2).一方,薄肉鋳物で低温注湯の場合,凝固速度は早いため,黒鉛化すなわち球状黒鉛としての成長が困難になり,鉄セメンタイト共晶凝固してレデブライト組織になるのが普通ですが,高Si組成が故にチル化にならずに球状黒鉛でなくチャンキー黒鉛に成長し得ると考えます.また,低温注湯でチャンキー黒鉛が出た実例にはFe-Si系接種剤による注湯流接種の不均一,すなわちSiの局部的に濃化4)にも影響される一因と考えられます.詳しくはそれらの解説にご参照いただければ幸いに思います. 1) 菅野利猛:鋳造工学,76(2004)130 (『鋳造工学』第88巻第4号掲載) 「セル境界でも結晶粒界でもC原子が移動できるか?」との事であれば,Yesです. 凝固後の温度低下で共析変態温度に達するまでにAGr線(Fe-C二元平衡複状態図のFe-G系)に沿ってγ中のC固溶度が低下し共析変態でγ⇒αあるいは、γ⇒α+Fe3Cに相変態します.従って結論は、「移動できる」となります. 温度低下によりγ中のC固溶度が減少し黒鉛が析出する過程は,まず黒鉛に接するγ(fcc)中の侵入型固溶原子Cは,既存の黒鉛や空隙に析出して黒鉛(Cの結晶)になります.するとC原子が抜けた結晶格子の空いた所に隣接する他の結晶からあるいは結晶粒界を経由してC原子が移動(拡散)して入り込みます.この繰り返しが,三次元的に起こり基地全体が共析組成(CE≒0.7%)になるまで続きます.Fe-G系の共析変態温度域で全ての結晶粒が共析組成になれれば,オールフェライト基地になりますが,Fe-G系の共析変態温度域を通過しても過剰のC原子を固溶する結晶粒は,Fe-Fe3C系の共析変態温度で共析セメンタイト(Fe3C)とα(bcc)との層状組織(パーライト)に相変態します.γに固溶している炭素の析出は,γ中のCの拡散速度と化学組成,拡散距離,鋳鉄の冷却速度などに影響されています.これに関しては,素形材センター発行の「新版 鋳鉄の生産技術(平成24年10月10日)」のp23〜29の図解を参照ください.またP29〜42に接種及び球状化機構と合金元素の影響が述べられておりますのでご覧になって下さい. (「鋳造工学」93巻9号掲載) 漏れるということは内側と外側がつながった不良ということなので,考えられるのは割れや湯境、表面から見えにくい異物かみ(砂、ノロ)等の不良が考えられます.これらの不良は目視でよく見れば分かると思いますが,微小なものはわかりにくいと思います.このほかに引け巣が考えられます.これが加工によって目で見えないような微小な引け巣(場合によってはマイクロシュリンケージと呼ばれる顕微鏡で見ないとわからないような引け)が表に出て,外に通じてしまっていることも考えられます.(ご質問にある黒鉛の粒界から漏れることは、熱処理品でない限り,ないでしょう.) 漏れたところの浸透探傷検査(カラーチェック)をされたでしょうか?この検査によって表に現れた欠陥の形で何かわかるかもしれません.また,欠陥が出るように欠陥部を切断しSEMで観察すればさらに原因が分かると思います. (『鋳造工学』91巻3号掲載) まず,鋳鉄の溶湯は,塩水(水と塩)や砂糖水(水と砂糖)と同じような溶液である.鋳鉄の場合は高温の鉄(液体)と含有成分(C,Si,Mnなど)になる.ここでは炭素が液体の鉄の中に溶け込んでいる1500℃の溶液が凝固するまでの過程で話そう. 凝固温度は,鉄-黒鉛共晶凝固(Fe-G)で1,152℃,鉄-セメンタイト共晶凝固(Fe-Fe3C)で1,145℃である(Fe-C系状態図,M.Hansen and K.Anderks).鋳型に鋳込まれた溶湯の温度は低下し続け,ある温度(初晶温度)から溶湯中に固体(初晶)が出始め,増加していく,同時進行で液体は減少し続け,共晶凝固温度域に達して全てが固体となるが,チル無しの鋳物になるかどうかは分らない.チル無しにするには,Fe-G共晶凝固温度で残湯が共晶組成(CE=4.3%)になり,かつFe-Fe3C共晶凝固温度に達する前に凝固が完了しなければならない.もしもFe-Fe3C共晶凝固温度以下で凝固する残湯があれば,そこにはチル(レデブライト)が発生する. さて,亜共晶組成の溶湯はCE<4.3%,従って溶湯中に発生する固体は,溶湯より炭素含有量(固溶度)の低い初晶オーステナイト(初晶γ)で,共晶凝固温度に達するまで溶湯中に増え続け,そこから吐き出された炭素分は,残湯のCEを上昇させ続ける.平衡状態凝固ではFe-G共晶凝固温度での残湯は共晶組成のCE=4.3%になっているが,通常の鋳物は非平衡状態で凝固するので,残湯の一部は共晶組成になる前にFe-Fe3C共晶凝固温度以下になり鉄-セメンタイトの共晶凝固することになる. ここからが本題で,CE以外の全てが同じ条件で溶湯が鋳込まれたとしよう.CEが4.3%より低い溶湯を,チル無しで凝固させるには,Fe-Fe3C共晶凝固温度に達するまでに初晶γ(固体)から吐き出された炭素で残湯のCEをFe-G共晶凝固ができる4.3%にしなければならない.凝固までの限られた時間で,CEの低い溶湯と高い溶湯を比べると高いほうが始めから残湯中のCE%が高く,初晶γからの炭素供給が少なくて済み共晶組成(CE=4.3%)に達しやすいことがわかる.即ち,亜共晶組成においては,同じ凝固までの時間で残湯が共晶組成(CE=4.3%)に達するかどうかで,残湯が鉄と黒鉛の共晶凝固をするか,鉄とセメンタイトの共晶凝固するのかが決まる.従って,CEが低い溶湯の方がチル(Fe3C)化しやすい傾向がある.今回は鉄-炭素二元状態図で「亜共晶組成でのCE%変化とチルの関係」を説明したが,他に過共晶組成でのチル,含有元素,接種処理との関係なども分りやすく説明されている図書を下記に紹介します.勉強して下さい. ①素形材センター発行(平成24年10月), (『鋳造工学』86巻8号掲載) 鋳鋼やアルミニウムなどは,凝固収縮を補うために大きな押湯を必要とします.しかし,鋳鉄では黒鉛晶出による体積の増加があるので,基地(鉄)が凝固時に収縮しても,それを上回る程度の膨張があって,そのためにひけがない,あるいは発生しにくい,ということは比較的納得しやすいと思います.この欄でも86巻3号(2014年3月号),4号などでこれに関することが述べられています. この考え方によれば,ダクタイル溶湯とFC溶湯で,炭素量(より詳しく言えば,晶出する黒鉛量)が異なるのであれば,両者でひけ傾向が異なる,ということになりそうです. しかし,一般的な炭素量は,鋳物の大きさや強度によって多少の違いはあるにしても両者で数%以上も違うことはないでしょう.FCでは高強度材で炭素量を少なくすることもあるし,ダクタイルの小物品では共晶付近の炭素量とすることが多いでしょうから,そういうときはむしろ逆になるか,せいぜい,ひけ傾向は同じ,ということになりそうです. そこで,もう少し考えると,たとえ同じ晶出黒鉛量であっても凝固過程が異なるとひけ発生状況が変化する,という説明が必要になりそうです. 「凝固過程が異なる」というのは,漠然とした表現ですが,ダクタイルとFCでは黒鉛の成長速度が異なるので,基地のオーステナイトの凝固状態(固相率の増加の状況)との関係から,全体としてマッシー状態が長く続く(粥状凝固),このためにひけが出やすい,というような説明が一般的にされています.このようなことを調べるために,黒鉛の晶出過程の調査,凝固時の膨張収縮の測定,冷却曲線の測定などの結果が多数発表されています.しかし,実際の鋳物では,これらに加えて鋳型の強度,製品の形状,鋳造方案,溶湯成分や原材料,接種,注湯温度など,さまざまな要因が複雑に絡み合うので,なかなか結論が出にくいらしく,「この指標でひけの傾向を表せば,ダクタイルとFCでこう異なる」とはっきりさせたよい例はあまり見られません. このような状況なので,製造現場の感覚では「FCではひけが発生するときは押湯を大きくする程度の対策でよいが,ダクタイルでは単純に押湯を大きくしても,それでひけが止まるとは限らない」ということになるのでしょう. (『鋳造工学』86巻6号掲載) 鋳鉄は,鉄(Fe)と炭素(C)の合金であることはご了解のことと思います.このような合金は,溶媒(鋳鉄の場合は鉄)中に溶質(この場合炭素)が溶け込んでいると,溶媒の凝固温度が低下することがあります.さらに鉄の原子の結合(金属結合)と,炭素(黒鉛とすると共有結合)の特性が大きく異なりますので,似たような結合同士の合金より凝固温度の低下は大きいのです.また,珪素(Si)も鉄の凝固点を下げる元素です.鋳鉄はまさにこの炭素と珪素が含まれる合金であることになります.溶けた鉄の温度が下がると,溶湯中に溶け込める限界の炭素の量も下がるので,余分な炭素は黒鉛(非金属)として晶出します(安定系の場合).そして次には鉄と黒鉛が同時に晶出する共晶という凝固をとります. さて,鉄と黒鉛の組み合わせで晶出する組織は,金属-金属の一般の組織と比べて不規則な組織となります.Crokerによれば,共晶組織は図1のように分類できます1).縦軸は2つの組織の体積率,横軸は溶融エントロピー(鉄と黒鉛は異質なので溶融エントロピーが大きくなる)で整理すると共晶組織は以下のようになって, 1:規則的な層状(normal lamellar) 例 Pb-AuPb2 鉄と炭素(黒鉛)の組み合わせは,黒鉛の体積率が小さく(7%くらい),2つの相が異質なので,領域3に分類されます.これが片状黒鉛鋳鉄の組織となり,まさに鋳鉄の特徴となります. M.N.Croker: Proc. Roy. Soc.A.335(1973)15-37 (『鋳造工学』85巻9号掲載) 一般に同じ基地組織を有する鋳鉄において黒鉛粒の形状は,引張強さ,伸び,ヤング率等の機械的性質に影響を及ぼすといわれており,球状化率の低下と共に機械的性質も低下する傾向が見られます.鋳鉄では最大荷重近傍において,基地部の最大応力が黒鉛粒の端部ではなく,黒鉛と黒鉛の間の基地部に生じます.黒鉛球状化率が著しく低下した場合,片状黒鉛や粒状の黒鉛が多く存在することで黒鉛と黒鉛の間の基地部の連続性の低下,すなわち有効断面積が低下して,引張強さや伸びが低下します.しかし,球状黒鉛鋳鉄と定義される球状化率80%以上では,この有効断面積の低下の影響は小さく,引張強さや伸びの大きな変化はみられません.ヤング率も同様に球状黒鉛鋳鉄と定義される球状化率80%以上では変化は小さいのですが,球状化率70%以下になると低下の傾向が現れてきます.これは,黒鉛の片状化による弾性応力集中の増大,ひずみの増加の結果と考えられています.回答者の経験では,疲労限度や衝撃値も球状化率が80%以上では,ほとんど変化は見られませんでした. また,基地組織が延性特性を有するフェライトの鋳鉄に比べて,パーライト基地の場合には,基地部の塑性変形が少ない状態で破断するので,黒鉛の形状の影響が大きくなると言われています.しかし,前述した様に球状化率が80%以上では,機械的性質の変化はあまり現れてこないようです.それ以下の球状化率になると,機械的性質に及ぼす球状化率の影響は基地組織の違いによって低下の程度が異なる結果も報告されていますので注意して下さい. 湯流れ性(流動性)は,鋳込温度が高くなれば凝固時間(流動寿命)が長くなり,その間に流れる距離も長くなります.過熱温度(=鋳込温度-液相温度)と流動性との間にほぼ直線関係が成り立つことが,実験的に確かめられています.鋳鉄の場合,CE値の違いによって液相温度が低下すれば,鋳込温度を一定に保っても実質的な過熱温度が高くなり,流動性が増加することになります. 流動性試験では,一般的に薄肉の試験鋳型に溶湯を鋳込んで自由に流れさせ,凝固によって停止した時の長さをもって流動性を表します.渦巻流動性試験鋳型が流動性を調べるためによく用いられていますが,これは流動溝が鋳枠の中に小さくまとめられていることや鋳型の水平度の影響が小さいためです.こうして得られた値は溶湯と鋳型の性質だけでなく,鋳型の形状,湯口方案などにも依存するので相対的な値ですが,流動性とは本来そういうものなのです.なお,流動性試験を行う時の注意事項として,1)鋳型条件,特に試験片部の肉厚と表面状態を一定にする.2)流入状況を安定にする.3)鋳込温度を正確に測定する,など細心の注意によってばらつきを小さくし精度をあげることが可能となります. (『鋳造工学』90巻11号掲載) FCVは,コンパクティッド・バーミキュラ鋳鉄(芋虫鋳鉄)と呼ばれ,高強度のFCD(ダクタイル鋳鉄)と被切削性に優れたFC(片状黒鉛鋳鉄)のイイトコ取りとして注目され,現在量産品では油圧バルブ,ディーゼルエンジンブロック,フライホイール,エキゾーストマニホールド,高級鍋にも使われていますが,生産量が伸び悩んでいます.その理由は下記4項目にあると思われます. 1.材質の正しい理解とそれにあった設計ができていない 2.製造条件の難易度が高い 3.品質保証が難しい 4.意外に知名度が低い (『鋳造工学』90巻3号掲載) 下にFe-Cの状態図を示します. 例えば, 共晶成分を狙う球状黒鉛鋳鉄の場合は, 大物では1153℃より100℃高い1250±30℃付近を狙います. 小物では, 湯流れ等の関係から液相線より250℃高い1400±30℃程度が多いようです. CEL=3.5のFC300では, 液相線が約1250℃なので大物では100℃高い1350±30℃, 小物では150℃高い1400±30℃程度になります. 鋳鋼ではC0.5%の液相線が1500℃なので, 1600±30℃程度で鋳込むことになります. 鋳込み温度は製品の形状や肉厚などによっても当然変化しますが, 大物では液相線+100℃, 小物では液相線+150℃が基本になります. 鋳込み温度を液相線直上の温度から高くして行くと、凝固に要する時間が長くなるので, 組織は粗くなります. FC材では共晶セル数が減少しデンドライトが目立つようになり, FCD材では黒鉛粒数が減少し黒鉛が粗大化します. また, 鋳込み温度を上げると, 焼付き・ガス欠陥・ひけ巣などが多くなるので, コスト的にも湯回り不良が起こらない範囲で鋳込み温度を下げることが重要になります. 湯回り不良の原因は, 溶湯の酸化等による懸濁物の増加や湯の荒れ等種々の原因が考えられるため, 安易に鋳込み温度を上げないように真の原因を把握して湯回り不良対策をすることが重要になります. (「鋳造工学」93巻10号掲載) 炭素当量(Carbon Equivalent:CE )とは鋳鉄中のSi,P量の影響の度合を⊿関数1)で示すC %として表し,これと実際の鋳鉄中のC%との和の値で,次の(1)式で表すことが多くあります. CE=C%+(Si%+P%)/3.2 (1) ここでの⊿関数は,溶融Fe-C合金に添加される第3元素が炭素の溶解度に与える影響,さらには炭素の活量の増加又は減少,つまり炭素を黒鉛あるいはセメンタイトとしての晶出のしやすさを関数化したものです.その詳細は最近出版された図書2)にわかりやすく解説されています.共晶凝固,共析変態過程及びひけ傾向に関して,同じCE値でもC%又はSi%が高い時の影響を考えてみましょう.まず,共晶凝固及びひけ傾向の場合,C% が高ければ高いほど,Cの活量が高くなり黒鉛として晶出しやすく,黒鉛晶出量も多くなると考えられます.よって,ひけが小さくなる傾向になります. 一方, Si%が高くなればなるほど, Cの活量が増加しますが溶湯への溶解度は減ります.そのため,黒鉛の晶出量は減少します.Si%が高すぎる溶湯は,ひけやすくなるという鋳造現場の経験は少なくありません. 共析変態過程の場合,同じCE値でもSi%が高い時,共析変態点は高温側に移動し,かつ変態温度が一定温度ではなく,ある温度範囲にわたって進行します.この共析温度範囲内ではオーステナイト,フェライト及び黒鉛の3相共存になることが特徴です.鋳鉄を熱処理するとき,この点に留意する必要があります. 1) F.Neumann, H.Schenck, W.Patterson:Giesserei Tech.-Wiss.Beih.,23(1958)1 (『鋳造工学』88巻12号) 強靭化の度合にもよりますが,接種の効果も強靭化の一因子です.とは言え高強度で高延性を得られるかといえば,黒鉛化促進接種剤では延性向上を期待できますが,強度は低下し,パーライト促進接種剤を使えば逆となります.ご存知のように鋳鉄の機械的性質は,黒鉛組織に大きく依存し,同等ならば,基地組織のフェライト(α)/パーライト(P:α+共析Fe3C)率に依存しています.接種は,鋳鉄の凝固及び共析変態時のミクロ組織に大きな影響を及ぼし,その結果として機械的性質を改善しています. 次に共晶セル数が増加すれば,結晶粒界が増えるのは確かですが,含有する元素の偏析や反応生成物は分散化・平準化されます.そして,鋳鉄の強度は主に基地の連続性(有効断面積)に依存していることが実証されています1).鋳鉄は多結晶でα基地の場合,塑性変形(すべり)して破断するので必ずしも粒界が弱いとは言えないでしょう.また,微細化により強度が上がるのは,夫々の結晶ですべり方向が異なり,すべりの先端が隣り合う結晶の粒界で止められる回数が増えるためです.理論的には,ホール・ペッチの関係式:σy=σo+k/d1/2(σy:降伏応力,σo:結晶粒内の転位を運動させるのに必要な応力,k:結晶粒界による強化の比例定数,d:結晶粒径)に纏められています2). 1) 鋳鉄の科学、中村幸吉他著、社団法人日本鋳物工業会(2005)150 (『鋳造工学』91巻10号掲載) キュポラが誘導炉に変わってきた理由は企業の操業環境によって違うと思いますが,その代表的なものを紹介したいと思います. 一つ目は,キュポラはコークスを燃焼させ連続的に溶解,溶湯を作る設備であることです.連続操業の場合には適していますが,生産量の減少に伴い稼働調整(間欠操業)をしようとしても,溶湯は連続的に生成されるため,一時的に溶湯を保持する設備(電気炉)が必要になります.いわゆる<生産変動に応じた操業がしづらい溶解設備>という点です. 二つ目は,原材料である銑鉄,鋳物用コークスは大半が輸入に依存しており,市場の変動の影響を受けやすく,供給ネックや価格不安定さを抱えるなど<工場経営リスクが高い>という点です. 最後に,廃棄物(脱硫スラグ)処理という課題です.球状黒鉛鋳鉄を生産する場合には,コークスから混入する代表的な不純物である硫黄を取り除く処理(石灰石などの造滓材を添加)が必要で,この生成する脱硫スラグが廃棄物となり<地球環境課題対応(廃棄物低減)が必要>になるという点です. このようにキュポラを用いた溶解は,操業条件に多くの制約があるため,電気誘導炉への移行が進んでいるようです. 更に,2015年7月,我が国は2030年までに温室効果ガス(CO2)を26%削減(2013年比)することを国連に宣言,この目標達成のために製造業は温室効果ガスを40%削減する必要があるとも言われています.このような企業を取り巻く環境変化を受けて,コークスに比べCO2排出量が少ない電気誘導炉への転換が加速するのではないでしょうか. (『鋳造工学』88巻10号) 図1に,A型黒鉛にD型黒鉛が混在する組織写真の一例を示します.このような組織になる要因として,以下のことが考えられます. 1)Recent Research on Cast Iron:American Society for Metals(1964)438-445 (『鋳造工学』92巻1号掲載) 組織観察を行うためには,一般に落射照明による明視野の光学顕微鏡(金属顕微鏡)を用います.試料を鏡面研磨した状態で光学顕微鏡で観察しても金属組織は現れません.試料表面に当たる光が均一に反射されるためです.そこで組織を見るためには,結晶の構造によるわずかな反射の違いによるコントラストをつけるために,試料に微細な凹凸をつけることが必要です.この作業を「腐食(エッチング)」と言います.図1(a)に示す一様なフェライト組織を腐食させて観察すると,同じフェライト組織でもわずかに濃淡が見られます.これは,フェライト組織が一様に腐食されるのではなく,フェライトの結晶方位の違いにより腐食の程度にわずかな差が生じ,表面状態がわずかに異なるためです.腐食量のわずかな高低差による影が,結晶粒界として観察されます. 一方,パーライト組織とは,軟らかいフェライト相(α-Fe)と硬くて脆いセメンタイト相(Fe3C)の共析組織です.パーライトにおけるフェライトとセメンタイトの割合は,およそフェライト89mass%,セメンタイト11mass%ですので,薄いセメンタイト層の間にフェライト層が存在することになります.図1(b)に示すように,エッチングを施すとセメンタイト相よりも腐食しやすいフェライト相が優先的に腐食され,パーライト組織ではセメンタイト相が山に,フェライト相が谷になります.低倍率の光学顕微鏡でこれを観察した時,パーライト相はセメンタイト相の影により黒灰色または層状に見えます.高倍率で観察すると,パーライト相のフェライト層もセメンタイト相も反射して白っぽく見えますが,黒い縞模様が観察されます.この黒い縞模様は層になった凸状のセメンタイトの影を見ていることになります. (『鋳造工学』92巻6号掲載) 状態図と熱力学のエリンガム図及び元素周期律表は、鋳造における3種の神器とも言われているものである.状態図はある化学組成と温度でどのような状態(相または組織)になるかを教えてくれる. Fe-C状態図(下図)は,他の合金の状態図では見られない特殊な現象がある.それは、点線と実線の2つの状態図が一緒に書き込まれている点である.実線(準安定系)からは凝固時にチルが,点線(安定系)からは黒鉛が出る(晶出)からである.なお、準安定系を実線にした理由は,鋼の状態図が先に作られ,遅れて横軸を炭素当量(CE)とした鋳鉄の状態図が出来たからであろう. さて、本題に入ろう.Fe-Cの状態図は以下のようなことを判定する場合に役立つ. ① 鋳物が固まる温度が分かる.例えば, FC300(下図↓)は,約1250℃程度で固まり始め, 1153℃付近ですべて固まる. 他にも、状態図には多くの情報が隠れており,有効に活用すれば、健全な鋳物づくりに役立つ. (『鋳造工学』89巻1号掲載) 鋳鉄の引張強さは黒鉛量,炭素飽和度(Sc),肉厚などによって変化します.試験片の直径が小さい場合は,その鋳物の冷却速度が大きなり,引張強さは増大します.そこでJISなどでは,片状黒鉛鋳鉄の標準強さは直径30mmの試験の値で表示しています.また,炭素飽和度による引張強さの基準値としてσnを求め,実際に求めたφ30の試験片からの引張強さをσtとし,これとの比率をとって,成熟度RG=(σt/σn)×100を求めています.試験片の肉厚をφ30と統一することで,成熟度が100%より大きいほど材質が良好と判定できます. φ20で鋳造した試験片の引張強さは,φ30で鋳造した試験片の引張強さよりも大きな値となるので,その場合の使用用途としては,規取引先との間で,「引張試験片は,φ20に鋳造した別鋳込み供試材とする」などと取り決められているような場合が想定されます. 参考文献:新版 鋳鉄の材質,日本鋳造工学会(2014)35-36 (『鋳造工学』90巻12号掲載) 片状黒鉛鋳鉄の凝固過程では,共晶凝固が完了するとオーステナイトと黒鉛の混在組織となり,やがて共析変態温度に達するとオーステナイトはパーライトに変態し,常温では片状黒鉛とパーライト基地で構成された組織になります.初晶オーステナイトと共晶セル中のオーステナイトは,どちらも共析変態温度に達するとパーライトに変態するので,結晶粒界がはっきり見えなくなります. Fe-C系平衡状態図と片状黒鉛鋳鉄の凝固過程(模式図) 参考文献:中江秀雄監修:鋳物技術者と機械設計技術者のための新版鋳鉄の材質,日本鋳造工学会(2014)P15 (『鋳造工学』93巻1号掲載) 日本でも近年,鋳鉄の球状化処理のためにワイヤー法が注目を集め,採用,または導入を検討する鋳物工場が増えています.それには下記の理由があると思います. 第一に『処理装置の発展』です.爆発的な球状化処理反応にも耐えうる装置が開発されMgワイヤーのHi-Mg化が進みコスト低減可が進みました.第二に『作業環境の改善』です.作業現場改善への意識が年々高くなってきています.また労働者確保のためにも働きやすい環境が求められる時代へと移り変わっています.ワイヤー法であれば球状化処理時に局所集塵が可能となりMgの煙が工場内で蔓延することはありません.また球状化剤,カバー材を処理鍋にセットする必要がなくなり,労働者の負荷低減にも繋がります.第三に『送線技術制御の発展』です.パソコン技術の進歩により比較的安価に様々な制御が可能となりました.また送線履歴,異常履歴等が自動保存されトレーサビリティが容易となっています. しかし全てにおいてMgワイヤー法が優れているわけではありません.球状化処理の特徴をよく理解し,工場の将来像を見据えた操業に最も適した処理方法を選択していくことが理想といえます. (『鋳造工学』90巻4号掲載) 画像解析装置が普及し,黒鉛球状化率が「金属顕微鏡-CCD(CMOS)カメラ-画像解析ソフト」(画像解析装置)により算出される現状において,今回の質問はシンプルですが重要です. 現行のJIS G5502での黒鉛球状化率測定条件は,倍率x100で5視野としか規定されていません.5視野は,測定値が安定する最小数と述べられていいます(詳しい経緯は,鋳物40(1968)148を参照).視野面積についての規定は無く,写真は手札版(92×71)と記載されているので,一視野の面積は6532mm2÷100×100=0.6532mm2,5視野だから3.266mm2と推定されます. さて,画像解析装置の場合は,対物レンズの倍率,リレーレンズの倍率,CCDカメラの画素数などが関係するので,顕微鏡レンズの対物×接眼の倍率と写真面積でとはいきません.そこで,画像解析ソフトを立ち上げ,測定試料の黒鉛球状化率を測定する条件で金属顕微鏡用マイクロスケールを画面上に取り込みます.画面上でのスケールの長さをソフトに入力します.これにより取り込んだスケール長さと画素数(ドット)との換算が行われるので,1ドットの長さがソフト上に記録され,同時に1ドットの面積が計算されます.次に1ドットの面積とCCDカメラの1画面の画素数から視野面積が決まるので,2値化された1視野に存在する全黒鉛粒子の数,個々の粒子の黒鉛面積と外接円の面積,さらにこれらの比である黒鉛形状係数が計算・分類され,結果として黒鉛球状化率が算出されます.使っている画像解析装置の1視野面積を計算されるとよいでしょう. 以上,画像解析装置による黒鉛球状化率を測定する種々のファクターについて説明しましたが,CV黒鉛鋳鉄品のJIS G5505-2020に「最小視野面積は,4mm2以上が望ましい.測定する画像のピクセルサイズは1μm未満が望ましい.」と規定されています. (『鋳造工学』93巻2号掲載) 健全な球状黒鉛鋳鉄品を製造するのに必須な溶湯処理技術の基本に関する良い質問ですが,製造条件により正解がいくつもあり回答者泣かせな質問でもあります. さて,結論から言えば,①処理剤の効果を活かすには,「処理剤に最適な処理方法を選択する」こと.➁タイミングは,「処理後すぐに鋳型内の鋳物キャビティに流入する直前で」,後述の「フェイディング時間なく」という事になりますが,以下にもう少し詳しく説明します. 【処理剤に最適な処理方法】 【処理の最適なタイミング】 処理方法に関して,処理後の溶湯が鋳型内の鋳物キャビティに充填されるまでの時間は,球状化処理では鋳型内法(インモールド法),次にサンドイッチ法,コアドワイヤー法,タンディッシュ法,プランジャー法の順,接種処理でも鋳型内法が一番で,続いて注湯流法(ストリーム法),注湯取鍋内の置き注ぎ法(取鍋接種法),同時接種法(球状化処理取鍋内接種法)の順で長くなります. 【溶湯処理剤の効果の確認】 すなわち,処理剤と処理方法は一対であり,間違えて使用すると不具合の原因となります.溶湯処理剤も薬です.鋳物の性状条件に合致した用法と用量を守って使用することが重要です. (『鋳造工学』93巻3号掲載) ある炭素鋼がA3またはAcm変態点以上の温度かつ,組織は全てγ相(オーステナイト相)であり,ここから徐冷を行うとします.冷却が進み,亜共析鋼(0.77wtC%未満)の場合,A3変態点に達すると,フェライト相が過共析鋼(0.77wtC%より多い)の場合,Acm変態点に達するとセメンタイト相がオーステナイト相から析出し始めます.これらの組織を初析フェライト,初析セメンタイトと呼びます.ここから更に冷却が進み,A1変態点(約727℃)に達すると,オーステナイト相からパーライト組織(フェライト+セメンタイト)へ共析変態します. 具体的にFe-Fe3C系平衡状態図で説明します.亜共析鋼(0.77wtC%未満)の場合,A3変態点からA1変態点の間で析出する初析フェライトは,温度の降下と共に成分が若干変化します.この時の初析フェライトに含まれる炭素量は,極めて微量ですが温度の降下と共に増加します.そして最終的にA1変態点に達した際の初析フェライトの成分は,0.02wtC%となります.また, A1変態点での共析変態によって現れるパーライト中のフェライトの成分は 0.02wt%となります.A1変態点以下の温度では, 含まれる炭素量は極めて微量ですが温度の降下とともに減少し,最終的には0wtC%のフェライトになります.初析フェライトもパーライト中に含まれるフェライトも炭素量は0〜0.02wtC%の間で変化しますが,微々たる差なので初析フェライトとほぼ変わらないと言っても差し支えありません. 一方,過共析鋼(0.77wtC%以下)の場合,Acm変態点からA1変態点の間に析出する初析セメンタイトは,炭素の固溶量が決まっておりますので,常に6.68wtC%となります.温度が降下してもこの成分が変化することはありません.そして, A1変態点での共析変態後に現れるパーライト中のセメンタイトも同様に,亜共析,過共析にかかわらず常に6.68wtC%となります. (『鋳造工学』93巻5号掲載) 一般的な調理器具として使われる「南部鉄器」の組織として,白鋳鉄は避けなければなりません.その理由として,繰り返しの熱により,器具が割れたりするためにチル化した組織にならないように注意します.したがって,一般的な組織は片状黒鉛鋳鉄です.しかし,最近は電磁調理器等の使用により,さらに熱ショックに強い南部鉄器が望まれてきています.また,重いということで,薄肉で強度のある球状黒鉛鋳鉄を用いた調理器具が多く使用されています. 色については,昔より「南部鉄器」の調理器具には「漆」が塗られて,黒が基調となりそのなごりが残っています.最近の南部鉄器の調理用塗料としては,シリコン系の樹脂塗料やカシュウ(漆系の合成樹脂塗料)で着色されています.食品衛生法や耐熱性の樹脂の関係で,調理用塗料として適さない色もあることや,黒色は高級感があるということで使用されています. (『鋳造工学』92巻12号掲載) 鉄系材料を合金化するために添加する元素はFeと比較して融点が高いものが多く,純金属のまま溶湯内に添加すると,酸化性の強い金属は表面に生成する酸化物相により溶解の進行が妨げられ,溶け残りが発生して目標組成に達しないことが起こります.それを防ぐためには,それらの金属元素と鉄を合金化した融点の低いフェロアロイを用いると効率的に合金化させることができます.市販されているフェロアロイは合金元素を数十%含有していますが,もっと異なった割合ものが欲しい場合,あるいは相当高温でないと解けない金属の場合には,予め中間合金を研究室で溶製しておいて,それを原材料として再溶解することも行っています. 金属材料を溶製する場合,まず,銑鉄及び軟鋼を含む鋼材を一緒に溶解し,十分温度が上昇してから合金原材料を添加しますが,一度に多く添加して溶湯温度が低下し過ぎないように,順次添加します.この場合,添加合金のサイズが溶湯量に対して大きき過ぎないような注意が必要です.また,金属あるいは合金の添加は,十分過熱した溶湯中に速やかに浸漬・撹拌して合金が表面に浮かばないように,酸化を防ぎながら溶解させる必要があります.高融点でかつ比重の高いものは坩堝の底に沈み溶けてしまわずに残る場合があるので,十分な撹拌が必要です. 黒鉛添加によるC量の調整は燃えるので難しく,できるだけ高炭素の銑鉄やフェロアロイの使用をお勧めします.それでも成分調整ができない場合は加炭材に頼るしかありません. 日常の溶解時における各添加元素の歩留まりを統計的に把握しておけば,目標組成に近い合金材料が得られるでしょう. (『鋳造工学』94巻2号掲載) 一般に平衡状態図とは,横軸に組成(含有量),縦軸に温度を取り,ある組成の溶液や合金などが,ある温度でどのような状態で存在している示す地図と考えると解りやすいでしょう. そこでFe-C系複平衡状態図は,実線のFe-Fe3C系(準安定系)と点線のFe-C系(安定系)で表されています.炭素鋼では,FeとFe3Cの2相ですが,鋳鉄ではFeとFe3Cと黒鉛の3相になっています. 0.4mass%C 組成:Xの鉄-炭素合金を,高温均一融液状態(液相)からゆっくり冷却すると,AB線と交差します.この線を液相線と呼び,液体中に固体(固相)が現れる(晶出)始める温度を示しています.また,溶融金属から初めて晶出する結晶(固相,固体)を初晶といいます.さらに温度が低下するに伴って固相が増加し続け,JE線と交差します.この線を固相線と呼び,全てが固体(固相)となる温度を示しています.ここでは全てγ鉄(固相,オーステナイト鉄)になります.さらに温度が低下するとGS線と交差します.この線をA3線と呼び,γ鉄からα鉄(フェライト)が析出(一つの固相から別の固相が現れること)し始める温度を示しています.さらに温度低下に伴いα鉄は増加し続け,PS線の温度(727℃)になったとき,残っているγ鉄は,α鉄(フェライト)とFe3C(セメンタイト)に相変態します.この変態が起こる温度をA1変態点といいます.この反応は,1つの固相から異なる2つの固相が共に析出する(同時に現れる)ので,共析反応といいます. 1.0mass%C 組成:Yの合金を1000℃のγ鉄からゆっくり冷却すると,ES線と交差します.この線をAcm線と呼び,γ鉄からFe3C(セメンタイト)が析出しはじめる温度を示しています.ちなみにcmはセメンタイト(Cementite)のことです. 3.5mass%C組成:Zの合金を,高温均一融液状態からゆっくり冷却すると,BC線(液相線)と交差します.この温度で融液からγ鉄が晶出し始めます.さらに温度が低下するとE’温度(1153℃)で,残っている融液からγ鉄と黒鉛(G)が晶出します.この反応は,液相(液体)から2つの固体が共に晶出するので,共晶反応といいます. (『鋳造工学』88巻11号) 「オーステンパ球状黒鉛鋳鉄」とは,特殊な熱処理で基地組織をベイナイトにすることにより,高靱性を持たせた高級鋳鉄です.一般的に,ADI(Austempered Ductile Iron)と呼んでいます.このADIは,一般的なパーライト系の球状黒鉛鋳鉄に比べて,高強度であるにもかかわらず高い伸びを示すことが知られています.熱処理のパターンとしては,A3またはA1変態点以上の温度(900℃程度)に加熱して基地組織をオーステナイト化した後,マルテンサイト生成温度Msより高い温度(375℃程度)で恒温変態させます.恒温変態には,通常ソルトバスが使われます. 大物品の場合,肉厚であったりサイズが大きいために,内部まで十分な冷却速度が得られず,パーライトが析出する問題があります.また,無理に冷却速度を速めると,構造によっては大きな内部応力が溜まり,割れることがあります.ADI特有の水素脆性による割れの問題もあります.コスト的にも,大型のソルトバスが必要な事や,鋳鋼との競合においてADIと鋳鋼のどちらが優位かの課題があります.こう言う訳で,オーステンパ球状黒鉛鋳鉄は,大型の機械部品にあまり用いられないと考えられます. (『鋳造工学』87巻11号掲載) 鋳造品におけるオーステンパ処理の代表として,オーステンパ球状黒鉛鋳鉄(ADI:Austempered Ductile Iron)を念頭にお答えしたいと思います. 「羽毛状」「針状」とは主に光学顕微鏡による組織写真のイメージから来ているものですが,エッチングした試料をSEM観察すると,等温変態時に析出したベイニティック・フェライト部は腐食されて凹,残留オーステナイト部は凸であることが分かります.等温変態温度が上部の場合はベイニティック・フェライトの析出は比較的緩慢で,長さが短いものが分散して存在します.そのため,残留オーステナイトは周囲をギザギザに縁取られた島状に残されます.光学顕微鏡ではエッジはSEMほどシャープには見えませんから「羽毛状」といった印象になります.一方,等温変態温度が下部の場合はオーステナイト化温度からの冷却が大きいため相変態の駆動力が大きくなります.このためベイニティック・フェライトはもっと長く直線的な成長を示し,これが「針状」といったイメージを与えるのです. 機械的性質の差については,引張強さは350MPa,硬さはHB80くらいで,いずれも下部の方が高くなります. (『鋳造工学』92巻4号掲載) 接種は,鋳込み直前の鋳鉄溶湯にフェロシリコン(Fe-Si)やカルシウムシリコン(Ca-Si)などを少量添加して凝固組織を改善し,機械的性質の向上を図る溶湯処理法の1つです.接種を施すことにより,鋳鉄の組織が改善され,チル化が抑制され,肉厚感受性が小さくなります.接種により片状黒鉛鋳鉄の組織は,A型黒鉛組織となり,基地組織のパーライト化が促進され,それにともない黒鉛面積率もわずかに減少するので,引張強度が向上します. 参考文献:中江秀雄監修:鋳物技術者と機械設計技術者のための新版鋳鉄の材質,日本鋳造工学会(2014)P18 (『鋳造工学』92巻4号掲載) 高強度にするためにねずみ鋳鉄または球状黒鉛鋳鉄にSnまたはCuをそれぞれ適量添加し,ほぼオールパーライトにすることが目的です. 逆にねずみ鋳鉄にCuを,球状黒鉛鋳鉄にSnを添加しても問題ありません. 生産上高強度FCにはCu単独添加はほとんどありませんが,Mn,Crなどのチル(セメンタイト)化促進元素と併用するケースがよくあります.また,FCD450相当の球状黒鉛鋳鉄にSnを一定量(例えば0.07mass%程度)入れるとほぼパーライト基地が得られるので,高強度になります. ねずみ鋳鉄のパーライト量に及ぼすCu添加の影響についてもう少し付け加えると,球状黒鉛鋳鉄に対してはCuがパーライトを促進することになりますが,一方でFCにおいては近年の研究報告1)によるとCuがフェライト化を促進する元素であるとの実験結果があり,FCの高強度化にはCuの単独添加は必ずしも効果的ではないことが示唆されています.詳細は中江らの論文1)をご参照いただきたいと思います. 球状黒鉛鋳鉄を高強度化するためにSnを添加する場合,0.1mass%以上の添加は避けるべきです.特にSnは結晶粒界に偏析しやすく,また,伸びと衝撃値の低下にも繋がってしまうので,適量の添加及びCuなどとの併用が効果的です. 1)鄒 瑩,駒田賢一,中江秀雄:鋳造工学 83(2011)378 (『鋳造工学』91巻11号掲載) 日本鋳造工学会編「鋳造欠陥とその対策」では,鋳造欠陥を発生箇所や原因により,A)寸法・形状不良,B)ひけ巣,C)ガス欠陥,D)割れ,E)介在物,F)外観不良,G)中子不良,H)鋳肌不良,I )組織不良,J)破面不良,K)強度不良,L)工業的性質の不足の12種類に分けています. 鋳鉄鋳物ではA)からL)のすべての鋳造欠陥が見られますが,鋳鉄は黒鉛を多量に含有することで他の鋳造材料と異なり,異常黒鉛やチルの晶出が,鋳造欠陥となります.ここでは,鋳鉄特有の鋳造欠陥としてI )組織不良に関するものについてお答えします. チルは一般的に隅角部や薄肉部のように急速に冷却された場所に発生しますが,逆チルは,鋳物の中心部に炭化物が発生する不良です.特に厚肉鋳物ではMn,Cr,Moなどの炭化物を形成しやすい元素が最終凝固部に偏析することにより,逆チルが発生します. チャンキー黒鉛は鋳物中心部に発生した少し黒ずんで見える異常黒鉛組織です.チャンキー黒鉛の生成機構については諸説有り明確ではありませんが,過剰なCeやCaやNi,そして過剰なSi添加の場合に発生しています.チャンキー黒鉛の防止には,黒鉛の球状化を阻害するSbの添加が有効とされています. ウィドマンステッテン黒鉛は,ひげ状の黒鉛が成長した異常黒鉛です.FC250では鉛が30ppm,FCD600では鉛が50ppmを超えると,この異常黒鉛が鋳物全体(特に大物鋳物)に発生します. フラン鋳型に鋳造したFCDの鋳肌付近(1~1.5mm程度)に球状化不良が発生することがあります.これは,フラン鋳型に用いる硬化剤にSが含まれているため,溶湯中のMgと反応して球状化に必要なMgが不足するために発生します. (『鋳造工学』87巻8号) 確かに不思議な現象ですね.謎解きは,昔習った理科の「溶液の勉強」で溶媒と溶質,飽和溶液と過飽和溶液,溶解と沈殿,溶解度などを思い出そう. 鋳鉄の溶湯とは,溶媒が液体の鉄で,溶質が主に炭素(C)とけい素(Si)の溶液と考えることもできます.広い意味で2つ以上の金属同士あるいは金属と非金属元素の溶液が固まった物が合金です.鋳鉄は鉄と炭素の合金です.鉄-炭素2元平衡状態図は,あるC%の溶湯が,温度低下に伴いどのような状態で存在しているかを教えてくれます. 話を質問に戻そう.鋳鉄の溶湯(溶液)を鉄と炭素からなる溶液とすると,高温では飽和溶液に達していませんが,温度低下により飽和し,そして過飽和の状態になると溶質が溶湯中に晶出します.亜共晶組成(CE≦4.3%)の場合には共晶温度になるまで炭素は飽和せず,溶湯中に初めに現れる結晶(初晶)は,オーステナイト(γ鉄)です.過共晶組成(4.3%≦CE)の場合には,液相線温度に達すると溶湯から炭素が吐き出されて初晶の黒鉛(固相)として晶出します.溶湯組成が共晶(CE=4.3%)で温度が共晶温度に達すると,亜共晶,共晶,過共晶いずれの組成でも残液からオーステナイトと黒鉛が同時に晶出し始め共晶凝固終了時には,すべてが固相(オーステナイトと黒鉛)になります.すなわち,溶液から非金属の黒鉛が現われるわけです. 固体には,溶解度の代わりに固溶度があり温度によって変化します.鋳鉄の場合,共晶凝固直後のオーステナイト中に固溶する炭素は,組成(亜共晶,共晶,過共晶)に関係なく約2%※)(共晶温度1145℃)ですが,温度が低下し共析温度(723℃)に達すると,0.8%になります.この間に固溶していた炭素の約1.2%がオーステナイトから吐き出され,黒鉛として主に既存の黒鉛の周囲に析出します.すなわちオーステナイト(固相)から黒鉛(固相)が現れるのです.溶液,溶解度,固溶度と鉄-炭素状態図が謎解きの鍵でした. ※)鋳鉄の場合この値はCE%なので実際のC%は,Si含有量の1/3を引いた値になります. (『鋳造工学』89巻2号掲載) REはRARE EARTH の略.希土類 と訳されています. 現在アルカリ土類金属のMg,Caなどが入った球状化材を使った黒鉛球状化処理が一般的に普及しています.球状黒鉛鋳鉄が開発された当初,鋳鉄中のS(硫 黄)やO(酸素)と親和力が強い元素としてMg,Caが単独で使われていましたが,鋳鉄の片状黒鉛の形状とは異なる黒鉛形状を呈した白銑から熱処理で作る 可鍛鋳鉄(今ではあまりなじみがなくなりました)に比べて熱処理時間が短く,延性に優れている点で工業化技術が急速に進み,球状化処理用の合金の開発に伴 う鋳放し球状黒鉛鋳鉄が使途を広めていきました. 通常使われている球状化処理材には45%SiをベースにMg3%から7%,RE1%から2%,Ca2%,Al0.5から1%などが含まれています. 球状黒鉛鋳鉄を製造するには球状化材にREが含まれたものを使った方が簡易で安定した品質が得られると言えるでしょう.ところが,これは肉厚が30mm以 下の小物中物製品を対象にした話です.大物の200kg,500kg,1トン,10トンの製品になるとREが逆にチャンキー黒鉛の原因になる場合もあり, 鋳造品の肉厚による凝固速度の相違の問題になります.これに関しては別途解説をしていきます. 鋳鉄中に現れる黒鉛は,六方晶系の結晶構造(六角形)です.片状黒鉛は黒鉛結晶のプリズム面方向(六角形の各辺が連なる方向,a軸方向)に成長した黒鉛で,基底面方向(六角形の面,c軸方向)放射線状に積層した黒鉛が球状黒鉛(六角形の皮を継ぎ合わせたサッカーボールのマトリョーシカ)となります.球状黒鉛の生成機構は,次のような説があります. (1)核説:球状黒鉛晶出のための有効な異質核が存在する. CV黒鉛は,球状化に失敗した時に球状黒鉛鋳鉄に存在していますが,これらの説やCV黒鉛化機構について,詳しく知りたい方は,下記の文献を参考にして下さい.これまでは,鋳型内に注湯された鋳鉄の凝固過程を直接観察することができなかったので,熱解析、凝固組織の観察などから理論的に推測するに過ぎませんでしたが,最近では,SPring-8の放射光を利用した“時間分解,その場観察X線イメージ”による鋳鉄の凝固現象の研究が進んできています.近い将来,鋳鉄の凝固の“その場観察”により黒鉛の生成の様子が明らかにされることでしょう. <参考文献>日本鋳造工学会編:鋳造工学便覧(丸善)(2002)237,鋳造工学,79(2007)605,鋳物,56(1984)329 回転曲げ疲労試験とは,一定の曲げモーメントを作用させた丸棒を回転させ,試験片平行部の表面に繰返し応力を負荷させる疲労試験です.また,軸荷重疲労試験とは,試験部の断面上のどの点においても単軸の引張圧縮状態になる様に繰返し負荷をかける疲労試験のことです. さて,球状黒鉛鋳鉄の疲労試験を行うと,回転曲げ疲労試験に比べて軸荷重疲労試験の疲労限度は低下します.これは主として荷重方式の違いによる危険体積の変化が影響しています.危険体積とは,試験片中の繰り返し最大荷重,最小荷重が負荷される部分のことです.疲労き裂は危険体積中に存在する最大の欠陥から発生すると言われております.この場合,球状黒鉛鋳鉄の破壊起点となる欠陥は,引け巣や集合黒鉛,球状化されてない黒鉛が知られております.試験片平行部を有した試験片を用いた場合,回転曲げ疲労試験における危険体積は,平行部の表面近傍であるのに対して,軸荷重疲労試験では平行部全体が危険体積となります.この影響は破壊起点の箇所にも現れます.回転曲げ疲労試験では破壊起点は試験片表面もしくは近傍に存在するのに対し,軸荷重疲労試験は表面および表面近傍だけでなく平行部内部の欠陥も破壊起点となることがあります. すなわち,軸荷重疲労試験における危険体積は,回転曲げ疲労試験に比べて大きくなるため,結果として大きな欠陥が破壊起点となる可能性が高くなります.そのため,疲労限度に差が生じたと言えます.しかし,基地組織の違いにより疲労限度に差が生じる場合と生じない場合があります.一般に基地組織が軟らかい(例えばフェライト地など)場合,試験法の違いによる影響が現れにくく,硬くて靱性に乏しい(例えばパーライト地など)場合は,存在する欠陥寸法が小さくても,試験法の違いにより疲労限度に差が生じます. 確かに熱力学平衡状態では,室温でフェライトと黒鉛になります.しかし質問にあるように,実際の鋳鉄鋳物ではねずみ鋳鉄に代表されるようにフェライトとセメンタイトの層状組織であるパーライトが基地組織中に生成します.パーライトが出るということはセメンタイトが出るということであり,平衡状態ではないセメンタイトが生成する要因は2つあります. 一つ目は化学的な要因です.黒鉛はセメンタイトよりも熱力学的に安定なのですが,その差は僅かであり,セメンタイトも生成しやすいのです.Fe-C二元系の共析温度で比較してみると黒鉛共析が安定になる温度は740℃以下に対してセメンタイト共析が安定になる温度は727℃以下であり,その差は13℃しかありません. 二つ目は核生成・成長の要因です.共析変態における黒鉛は基地組織中からはほとんど核生成せずに凝固中に生成した既存の黒鉛が成長し,共析変態が進行することが知られています.しかし,平衡量になるまで黒鉛が成長するには,基地組織中の炭素が黒鉛に向かって拡散移動する必要があり,それに時間を要します.その前に鋳物が冷えて,セメンタイトが安定になる温度にまで冷却されるとパーライトが生成します. パーライトを出したくない場合はセメンタイト共析温度以上,黒鉛共析温度以下で十分な時間保持すれば,黒鉛とフェライトの組織となります.基地をフェライトにしたい場合は,このような熱処理が施されます.反対にパーライトを出したい場合は,冷却速度を速くするかマンガン量を増加させるなどオーステナイト安定化元素を利用することで,黒鉛共析とセメンタイト共析の熱力学的安定性の差を小さくすることが有効となります.球状黒鉛鋳鉄においては,銅を添加してもパーライトが出やすくなるのが有名ですが,このメカニズムは少し複雑で,黒鉛と基地との間に銅の薄い層が存在するために基地と黒鉛間の炭素の拡散速度が非常に小さくなるためだと考えられております(ZOU Ying他:鋳造工学, 83(2011)7, 378-383). もちろん黒鉛粒数を増せばチャンキーはなくなるのですが, 実際の大物製品ではそれほど黒鉛粒数を増すことは出来ないので, 現実的にはSb(アンチモン)を使ってチャンキー黒鉛を止めている会社が多いようです. RE(レアース)のない溶湯をつくる方法や冷やし金を多様することにより, チャンキー黒鉛を防止している会社もあります. ヨーロッパなどでは, Sbの変わりにPb, Bi などを使うこともあるようですが, Pbは球状黒鉛の周りにトゲ状の黒鉛を発生させますし, Biでは整列状黒鉛などが発生します. 鋳造工学会誌の76巻2号P125に津村氏が, Sb/RE>0.7でチャンキー黒鉛がなくなることを示しています. REの50%がCe(セリウム)だと考えると, Sb/Ce>1.5でチャンキー黒鉛は防止できることになります. 海外の人などと話すとSb/Ce=2とも言います. 球状化剤から入るCe量とスクラップから入るSb量(ダライ粉や電磁鋼板にSbが含まれます)を加味して, Sb/Ce>1~2になるようにSbを添加します. Sb/Ce比は, 製品の肉厚・重量等によって変わります. ただしSb量は好ましくは20-50ppmの範囲にする必要があるため, あらかじめ球状化剤中のRE量をSbがこの範囲に入るように調整する必要があります. Sbが50ppmを越えるようになるとSbによる部分的なパーライトや星状の片状黒鉛が出るようになります. CuやSnを使う場合は, これらの元素がSbと類似の働きをしますので, Sb量は下げられると考えられますが, CuとSnの効果が不明なので, どの程度下げられるかはわかりません. 鋳鉄とは,片状黒鉛,CV黒鉛,球状黒鉛などの黒鉛(非金属)が鋼の中に3次元に分散している自然に出来た複合材料です.そしてどの形状の黒鉛が存在するかにより,機械的性質(引張強さ伸びなど)や物理的性質(熱伝導度,ヤング率,減衰能など)が異なります. 特に球状黒鉛鋳鉄の機械的性質(引張強さと伸びなどの規格値)は,球状の黒鉛が顕微鏡観察(100倍,腐食なし)で平均80%以上なければ得られません. したがって,黒鉛球状化率は物性値ではありませんが,引張強さと伸びを保証する重要な評価基準の一つ,必要条件なのです.黒鉛球状化率が80%以上あるこ とを前提に,球状黒鉛鋳鉄の種類(FCD400,450,500,600,700,800)が存在する事も事実です. QQさんへ:黒鉛球状化率と伸びや引張強さをグラフ化(横軸に黒鉛球状化率,縦軸に機械的性質)してみよう. 鉄には非鉄や鋼とは異なり,チル化という問題があります.これが,金型をあまり用いない最大の原因です. 鋳鉄は,ジキルとハイド氏のように黒鉛が出るタイ プ(片状黒鉛や球状黒鉛鋳鉄)とチルと言って黒鉛が析出しない硬くて脆いタイプの2面性を有した困った材料です.冷却速度に合った黒鉛核生成能力と成分に しないと,ハイド氏のようにチルになってしまいます.その他の問題としては,溶解温度がアルミニウム合金や銅合金より高いという問題もあります.温度が高 いので,金型が長持ちしなかったり,溶湯と金型がくっ付いたりすることになります. しかしながら,鋳鉄の金型鋳造が全く行われていない訳ではありません.昭和51(1976)年11月には,「鋳鉄の金型鋳造」という本が日本鋳物協会(現 在の鋳造工学会)から出版されています.その本によれば,1965年における各国の鋳鉄生産量における金型鋳造の比率は,ソ連9.5%,東ドイツ 5.8%,アメリカ3%,西ドイツ1%となっています. 当時のショット回数は,500-5000回程度だったようです.また,鋳造工学会への「鋳鉄の金型 鋳造」に関する研究論文は34件出されています.どなたかが、生産性の良い鋳鉄の金型鋳造を開発すれば,鋳鉄の世界もダイカストのようになるのかもしれま せん. 球状化処理後,注湯までに長時間経過した鋳鉄溶湯では,球状化不良やチルの発生などの問題が生じます. 良好な球状黒鉛鋳鉄を得るための溶湯処理条件は,球 状化剤の粒度や添加量,溶湯の量,処理温度などの諸条件により変動しますが,標準的な効果の持続性(フェイディングが起こらない時間)は,10分程度と言 われています.そこで,10分以内に全ての鋳型に注湯し,最後の鋳型に注湯するのにあわせて,引張試験採取用鋳型に注湯するのがよいでしょう. 鋳込み終わり近くの溶湯を鋳造するのは,同じ取鍋から先に鋳込まれた試験片の材質の方が,終わり近くの溶湯から鋳込まれた引張試験片の材質より悪くならな いと考えているからです.鋳込みまでの時間が異なれば,引張試験結果もわずかに異なりますが,この場合安定的した試験結果を得ることが目的ではなく,同じ 取鍋から鋳込まれた鋳造品が,定められた基準以上であることを保証する意味もあります. また,過剰なMg添加は,チルを誘発するので,最終鋳込みでのフェイディングを見越して,はじめからMg量を多くすることは,決して良い方法とはいえません. なお,現実には,引張試験片として球状化処理直後の溶湯を鋳込んで採取したものを評価している鋳物工場も数多くあります.ただし,この場合も,数々の経験と実証の上で,客先と話し合って両者で取り決めて自社の責任で行っているものです. 球状化処理後,注湯終了までの時間経過にともなう残留Mg量の減少については,あらかじめ調査を行い,フェイディング時間をよく管理することが大切です. 引張強さは鋳鉄の材質を表わす目安となっていることはご存じかと思います. JIS G 5501ではねずみ鋳鉄(片状黒鉛鋳鉄)の引張強さは,100〜350MPaとなっています. 圧縮試験は引張試験ほど頻繁には行われませんが,延性金属の 塑性加工性の判定や鋳鉄,コンクリートの様に脆い材料では行われることがあります.通常,引張応力はき裂を開口し,圧縮応力はき裂を押しつぶし閉口させる 作用があり,延性にやや乏しい材料においては,圧縮破壊応力は引張破壊応力よりも大きくなります.片状黒鉛鋳鉄では圧縮強さは引張強さの3〜4倍に達し, 引張強さの低い鋳鉄ほど,その比が大きくなるようです. 応力比R>0で行う疲労試験(引張-引張)を片振り試験というのに対し,応力比R<0で試験を行う疲労試験(引張-圧縮)を両振り試験と呼びます.両振り 試験ではR=-1(最大引張応力と圧縮最大応力が等しい)で行われることが多く,回転曲げ疲労試験がよく知られています. 丸棒や板で疲労試験片を作製し, 軸方向に繰り返し荷重を負荷し,疲労試験を行う報告もありますが,負荷する応力や試験片の断面積,ヤング率,試験片の長さによっては,「坐屈 (Buckling)」と言って,ある荷重で急に変形の模様が変化し大きなたわみを生じてしまう場合があり,注意が必要です. それぞれの処理に以下のような役割があり,同時処理ではそれぞれの効果が十分に発揮できないからです.また,処理効果は経時変化により減衰していく(フェーディングする)ものです.処理時間の経過で質が変化するという点では,鋳鉄溶湯は生ものといえるかも知れません. フラックス処理は,あまり聞かないものですが,元湯の性状を一定にするための処理と考えられます.元湯S%の調整には脱硫処理や加硫処理で溶湯中のS% を,脱酸処理では溶存酸素量をある量以下に低減させます.窒素ガスが悪さをするときは,Zr,Al,Ti(片状黒鉛鋳鉄のみ)など窒素と仲の良い元素を含 有する合金を添加します.これらは,接種処理や球状化処理の前に行われます. 片状黒鉛鋳鉄の接種処理は,一定性状にした溶湯の黒鉛化(溶湯から黒鉛を晶出させる)を促進させると共に共晶セル数を増加させA型黒鉛を得るための処理です. 球状黒鉛鋳鉄では,溶湯中で球状黒鉛が作られる環境を作る球状化処理後に接種を行い,黒鉛化を促進させて黒鉛粒数を急増させます.これにより引け傾向やチ ル化傾向が低下し健全な鋳物を造ることが出来ます. このような順序は,電気炉熔解の原料投入順序や料理の味付けの基本「さしすせそ」にも通じるでしょう.先人の経験の積重ねや実験・研究結果に基づく現状 では最良の知恵です.しかし,環境が新しくなれば,変わる事もあります.常に新たな発想とその実証を怠らずに良い製品を作ってください. 【コンバーター法】 は,コンバータの底部の一角に孔の開けられた黒鉛製の仕切り板で囲まれた反応室を設置し,コンバータを水平状に倒した状態で,反応室にMgを装入して蓋を します. その後,反応室を下にして垂直に起こすことで,溶湯とMgが接触し反応するものです.反応状況のコントロールは仕切り板の孔のサイズで調整されます. 一方,【インモールド法】 は,鋳型内に球状化剤を入れる反応室を設け,脱硫した溶湯を注入すると反応し,その後鋳型の製品部分に入るものです. 鋳型内での反応であるため,これに使用される合金は4~6%Mg合金が使用されます. 両者の球状化処理方法の違いによる製品の特性の差は,インモールド法は,コンバータ法に比べ,Mg処理と同時に接種されるので,フェーデイングが起こり ません.したがって,薄肉鋳物でもチルが出にくく,黒鉛粒数も多くなり,安定した鋳物が得られます 同時に引け巣も発生しにくい.しかし,鋳型内に反応室 を設けるだけに,コスト上不利である.また,ドロス巻き込み欠陥発生リスクが高くなり,フィルターの活用が欠かせません.一方,コンバータ法は,高S溶湯 処理も可能で,歩留りもよく,コスト面で有利です 品質面において,清浄な溶湯が得られ易く,インモールド法とは違った特性を示します. 金属の塑性変形は,特定の結晶面を原子がすべることによって起こります. すべりは転位が動くことによって生じます.転位が何らかの理由により固着さ れて,すべりが困難なとき明瞭な降伏点が認められます.たとえば,軟鋼の場合,炭素や窒素などの小さな原子は鉄の原子間に入り力学的に安定な状態を作りま す. これをコットレル雰囲気といいます.このため,転位をすべり始めさせるためには大きなせん断応力が必要となります.この時の応力が上降伏点となりま す.一度すべりが進行したあとはコットレル雰囲気による原子の拘束が解かれているために転位は小さなせん断力で移動することができます.この時に下降伏点 を生じます. FCやFCDのような鋳鉄ではマトリクス中に黒鉛を含有しています.降伏点近傍の応力状態では,黒鉛片縁部での降伏の進行,き裂やボイドの発生, 内部での微小損傷が進行しています.特にFCでは低応力域から局部的な降伏,塑性変形,部分的な破壊が同時多発的に連続して発生しています. これらの応力 ‐ひずみ曲線へ及ぼす影響が転位の固着による変化に比較して非常に大きいため,全体としての明瞭な降伏開始点が現れません. 一般に,「鋳鉄ではひけ巣は発生しない」としていますが,実際にはひけ巣が問題となることがあり,これに関する研究報告も数多く発表されています. 引け性の実験には,アルミニウム系では円錐形の試験片を用いたりしているようですが,鋳鉄では使いにくいと思います.これまでの報告で,球形,立 方体など形状を工夫したり,押湯寸法を変えたりした例がありますが,得られた数値(ひけ面積,体積,比重など)が何を意味しているか,実際の鋳物との関係 をどう考えればよいかなど,はっきりした結論を得た例は少ないようです. ひけ性の実験をされるのであれば,何を調べたいか目的をはっきりさせることが大切です.ひけ巣の発生する要因として,鋳造方案,溶湯の化学成分, 鋳型の強度などが挙げられ,これらおのおのについての報告も数多くあります.これらをよく調べて,場合によっては自分で独自の形を考案することも必要かも しれません. データを検討するときには思い込みや偏見は禁物ですが,自分の考えに沿って,はっきりとした結果を得られるように実験方法を考えることも大切 なことと思います.幸い,鋳造技術者であればほぼ思い通りの形を作ることが可能ですから,この特権を十二分に生かしてください. これまでのところ球状黒鉛鋳鉄の黒鉛がどのようにして球状になるのかについて統一された理論にまでには確立されていません. (i)核説(ii)過冷 説(iii)表面エネルギー説(iv)吸着説(v)転位説(vi)気泡説など,いくつかの学説が提唱されていますが,製造現場で球状黒鉛鋳鉄製品を鋳造し てきた回答者が理解している考え方を紹介します. 鋳鉄は鉄と炭素,シリコンを基本に硫黄,燐など鉄源から含まれる元素や多種の合金元素から構成されている.原材料を溶かす,鋳造するといった鋳造工 程を物理現象として捕らえるには,溶融と凝固という固体と液体との相の移り変わりを考えることになる.更に球状黒鉛鋳鉄に関しては材料を溶かして,凝固さ せるまでに球状化処理を行う. 純Mgを直接溶湯に添加する方法や合金化されたMgなどを添加することによって黒鉛を片状から球状に変化させることが出来る.しかしその過程を説 明するには,溶湯から黒鉛が生成するという液相から固相が晶出する現象と溶湯が段々と凝固していく時間を追って変化する固相と液相の割合の変化を考える. 鋳鉄溶湯から黒鉛が晶出してくるというのは凝固の過程で液体の鉄に溶け込んでいられない炭素が純物質に近い黒鉛になるということである.更に球状 になるというのには溶湯という液体中では異物質の黒鉛に対してあらゆる方角から力がかかる.よって黒鉛は表面積の最も小さな球状になると考えられる.また 最初に炭素が液体から出て来るにはきっかけが必要なはずである. 液体に溶け込んでいない不純物や高融点物質があれば,液体とその物質との界面には原子レベ ルのわずかな空隙ができそこを起点に炭素が凝集を開始して成長すると考えられる.もちろん成長しようとすると上記のような液体からの力が働き球状になる. また凝固中に出来た空隙も上記同様に球体となりやすく,温度低下とともに溶けきれなくなった炭素が黒鉛として晶出する.またそれに伴い周囲に分子同士の摩 擦熱を発するので冷却時の過冷を打ち消すように潜熱の放出が起こる.球状黒鉛鋳鉄の判定を熱分析で行えるのはこれに基づいている. 因みに,凝固中に黒鉛が丸くになって生成してくるのか,途中から丸くなるのかをその場で観察して見極める最先端の研究が現在も行われています. この問題を理解するためにはFe-C系平衡状態図を理解する必要があります. すなわち,Fe-C系状態図で黒鉛共晶温度Tec,白銑(チル)共晶温 度Tezはそれぞれ1154℃,1148℃といわれています.両者間の温度差⊿Tcはわずか6℃しかありません.したがって,鋳鉄が共晶凝固時,黒鉛の晶 出の容易さにより共晶温度が変化し,黒鉛の晶出が困難であるほど大きな過冷温度(過冷度増大)が必要となります.凝固速度が速くなることにより黒鉛凝固 (成長)に支配される溶湯中のCの拡散距離は次第に短くなり,間に合わなくなる場合には黒鉛共晶凝固から白銑(チル)凝固に変ってしまいます. そして,黒鉛共晶凝固の場合,黒鉛が晶出することにより体積が膨張します.一方,白銑(チル)凝固の場合は体積が減少します. 次に,溶湯を高温で長時間保持すると何が起きているかを考えると,凝固時に黒鉛化不足が起きます. 黒鉛化不足となった溶湯は仮に化学組成(例え ば,C,Siの黒鉛化元素)が全く同じであっても,黒鉛核物質の減少により凝固時より大きな過冷温度が必要となることが考えられます. つまり,同じ化学組 成で長時間保持しなかった溶湯に比較して過冷温度が大きくなるため,よりチル凝固になる危険性(傾向)が増大します.その結果,チル化凝固傾向の強い溶湯 (黒鉛化不足溶湯)は鋳物の最終凝固部位(押し湯の補給が困難または不十分な場所)には体積の減少により引けてしまいます. したがって,長時間の溶湯保持はできる限り避けなければなりませんが,万が一長時間保持となってしまった場合には,加炭や有効な接種を行うことを お勧めします. しかし,保持前の元の溶湯状態(例えば共晶温度)に100%戻ることはできなくなるという実験報告があることを参考までに付け加えておきま す. まずひけ巣が発生するメカニズムを考えます.鋳型に充填された溶湯は,温度の低下とともに液体収縮を起こします. 冷却が進んで凝固が始まると固体収 縮が起こりますので,足りない分の体積は液体側から補給することになります.凝固が進むにつれて液体側からの補給量が増加していきますが,凝固が終わりに 近づくと液体の残分が足りなくなるため補給ができなくなり,足りない分は空間となります.この空間がひけ巣です.ひけ巣はこのように発生するため,ひけ巣 は最終凝固部に発生します. 厚肉部や交差部の中心にひけ巣が発生しやすいのは,これらの部分が最終凝固部だからです.逆に,ひけ巣が発生するのは最終凝固 部ですので,厚肉部や交差部でなくとも,最終凝固部であればひけ巣が発生する可能性があります. ひけ巣をなくすためには,最終凝固部を製品外に移動させればよいので,押し湯や冷やし金を利用し,最終凝固部を押し湯などの製品外に移動させる方 法が効果的です.また,注湯温度を下げて液体収縮分を減らすことも効果的です. 鋳鉄の場合には,凝固時に黒鉛が晶出して体積膨張を起こすため,この体積膨 張を上手に利用することでひけ巣をなくすことも可能です. 一般的に「誘導炉」には低周波,高周波という分け方と,るつぼ型,溝(チャンネル)型という分類があります.どちらにしても,容器の中に材料を入れて加熱 (厳密にはジュール熱,自己発熱)するもので,コップの中に水と塩を入れて温めるようなもので,砂糖を入れない限り甘くはなりません. 一方,キュポラは,簡単にいえば筒の中に材料とコークスを入れて風を送り,コークスを燃やしながら材料を加熱溶解します.溶けた材料はコークスの間を通過 しながら底にたまっていきます.高温で炭素と触れるので,鉄は加炭され,同時にコークス中の硫黄,燐なども入ってきます.溶鉱炉から出る銑鉄と似たような ものです.また,送風によって,燃えやすい(酸化しやすい)シリコンや亜鉛などは蒸発したり,スラグになって排出されたりして低下します.その程度は,温 度,炉形,送風量,コークス比など様々な要因によって変化します. 以上はごく一般的なことで,実際には炉の耐火物や雰囲気,スラグとの反応などで,るつぼ炉でも配合量からの計算と成分が異なることがあります.ま た誘導炉でもキュポラに似た構造のものがあり,このような炉では加炭されます.素形材センター発行の『鋳鉄の生産技術』*などをご覧ください. *『新版 鋳鉄の生産技術』 確かに,“誰も聞かない,言わない”で,教科書的情報はありませんね.まず,冷やし金によるブローホールの発生原因から考えてはいかがでしょうか? ①冷やし金部位は溶湯が急冷されるために,溶湯表面の酸化被膜と共に空気も巻き込んで凝固してしまう場合, ①は鋳込み方案も問題,② は製錬も問題,③ は鋳型にセット後の鋳型管理の問題もあるでしょう.④ は冷やし金そのものの管理の問題となるでしょう. これらから,まず,溶湯に接する部分のサビは除去しておくこと,(ショット,グラインダ等での手入れ)鋳型にセット後の結露を防ぐこと(鋳型の熱 風乾燥等)が挙げられます. 海外のメーカで,溶湯側表面に被膜剥離できる塗料をぬっておき, 型被せ時に除去するというところもありました.回数はこれら の要因と冷却能としての,厚み,面積,重量,形状等の許容範囲から酸化ロスによる減量等を評価して使えるだけ使うと決めれば,と思います. 超音波の伝播速度(音速)や共振周波数,打音試験などの非破壊試験があります. 測定条件と精度の関係から現場で普及しているのが音速法です.音速 (V )は,伝播媒体となる鋳鉄品のヤング率(E ),密度(ρ)からV ∝ √(E/ρ)・・・①で求めることができます.だからといって,これらの物性値を個々の鋳鉄で求める必要はありません.速度ですから伝播距離(L)と伝播 時間(T)からV=L/Tの式で計算できます. 音速測定が出来ても「音速と黒鉛球状化率との関係」が分からない.以下に双方の関係を説明します. 鋳鉄の名称に黒鉛形状が載っているのは,内在す る黒鉛形状がそれぞれの鋳鉄の機械的物理的性質を決定しているからです.ヤング率もその一つで片状<CV<球状の順に増加します.これらの鋳鉄の密度は, 約7, 000kg/m3(7.0g/cc)で大差なく,公式①から黒鉛形状と音速の関係が見えてきます.実際の黒鉛形状と音速の実測値より回帰式を作れば,音速 で黒鉛形状を推定できるようになります. 鋳放し球状黒鉛鋳鉄(球状化率80%以上)の音速は,5600~5700m/s,CV,片状黒鉛はそれぞれ 5200~5450m/s,4000m/s台の範囲です.詳細は6月開催のUT講習会に参加ください. 難しい質問です.銑鉄を使用すると,ひけ傾向がどう変わったか,ということを定量的に示した文献をあまり見たことがありませんが,現場的にはありそうな話です. 日本では,鋳鉄製造時には一般的に鋼屑を使用しますが,いろいろな事情から銑鉄を使うこともあります.鋼屑を使用すると加炭が必要ですが,銑鉄で は通常加炭は必要ありません.ひけ傾向が炭素量と関係がある(凝固時の膨張量は黒鉛量に対応する,とされている)とすれば,鋼屑の場合,加炭量が不足する ことがあると,ひけが出やすくなる,というのかもしれません. 炭素量のほかに,微量成分も鋼屑と銑鉄で異なることがあるのに加えて,加炭材に随伴する元素 もあるので,これらの影響でさらに差が大きくなるとも考えられます.加えて接種も当然黒鉛量に影響します.それならば,すべての成分,工程を同じにすれ ば,ひけ傾向は同じか? ということになりますが,可能でしょうか? 銑鉄の組織も高炉からの出銑時の状況等で種々変わりますが,ごく大ざっぱにいえば,白銑組織よりも黒鉛化している方が,再溶解して鋳物を鋳造して も黒鉛化しやすい成分になっているはずです. 黒鉛が大ければ凝固収縮はすくない,つまりひけ傾向を緩和する銑鉄となるでしょう. チル組織中のセメンタイトとパーライト中のセメンタイトを理解するには,Fe-C系状態図での安定系,準安定系状態図を見ていただく必要があります.図1にFe-C系状態図(炭素10wt%まで,標準状態)を示します. この図で,チル組織のセメンタイトは,溶融状態から1146℃で準安定状態を表す実直線の,E-C-Fでの共晶反応によって現れます.冷却速度が十分大きいとき, L(液体)→γ(fcc)+Fe3C(斜方晶) の準安定凝固が起こるのです.γ(オーステナイト)とFe3Cの共晶組織をレデブライト(ledeburite)といいますがこの組織は硬くて脆く,鋳鉄の破面に現れると白く見えるので,これをチル組織といいます. パーライト中のセメンタイトは,図1中の723℃のP-S-K線での共析反応によって現れます.冷却速度が十分大きいとき, γ(fcc)→α(bcc)+Fe3C(斜方晶) のように,固相から2つの固相が同時に出てくるのです.この組織をパーライトといい,フェライト(α)とセメンタイト(Fe3C)が層状に重なった組織になります.これは十分な靱性があります.このようにFe3Cは状態図上の炭素量6.67%の縦の線上の化合物であり,結晶の種類としては同じものです.しかし,その生まれ方は異なっており,溶湯から凝固によって晶出したものがチル組織となります. さて,ここまでは2種のFe3Cが,生まれは違うが結晶は同じだとしました.しかし,最新の研究では,図2に示したように1),パーライト中のセメンタイトは一体の結晶ではなく,数十ナノメートルの微結晶から構成されていることが判ってきました. すなわち,固相から析出したパーライト中のセメンタイトは,その結晶が不完全であることが判ります.パーライトを熱処理することによって,この結晶が構造を変えていることが明らかになりつつあり,この意味では2種のFe3Cが同じものではないことになります. 1)山口浩司:SEIテクニカルレビュー175(2009)57 鋳鉄は室温ではフェライトとパーライトと黒鉛からなる組織ですが,これを熱処理して室温からゆっくり加熱するとオーステナイトと黒鉛の組織になります.こ の状態から冷却すると,共析反応によってオーステナイトがフェライトと黒鉛になります.その後,Fe3Cが析出しパーライト組織になります. 鋳鉄の熱処理 では,焼なましでは炉冷,焼ならしでは空冷,焼入れでは油冷または水冷処理を行うので,この熱処理の過程でオーステナイトからの冷却速度によって,基地組 織中のフェライトとパーライトの割合が大きく異なってきます.球状黒鉛鋳鉄の強度は基地組織に依存するので,熱処理によりフェライトとパーライトの割合が 変化すると機械的性質も大きく変わることになります. 例えば,球状黒鉛鋳鉄では,鋳放しで引張強さが450~500MPa,伸びが10~12%である材料 に,焼きなましを行うことによって強度はやや低下しますが,伸びは15~20%に上昇します. また,焼ならしを行うと,引張強さは600~700MPa, 伸びは3~8%程度となります.そして,焼入れ・焼戻し処理を行うと引張強さは800~900MPa,伸びは2~3%程度になるようです. 一般的に,誘導炉用酸性スタンプ材には天然シリカと電融シリカがあります. 天然シリカ材は天然シリカ:100%,電融シリカ材は天然シリ カ:50~80%・電融シリカ:20%~50%で形成され,両材質ともに硼酸0~数%を含みます.この硼酸ですが,シリカ自体は粒度と密度(充填状態)に よって差はあるものの,概ね1000~1200℃以上までは焼結(強度発現)をしないので,1000℃以下でも強度を発現させるためのバインダーとして添 加します. 硼酸量を変えることで強度の調整が可能ですが,天然シリカと電融シリカでも強度発現性が異なり,一般には天然シリカの方が焼結し易い性質を持っ ています.参考として表1に一例をご紹介します. 表1 ホウ酸量α%における天然・電融シリカ材圧縮強度一例 ※)電融シリカ30~40%含有品 強度発現性以外にも,天然シリカは電融シリカに対して安価ですが,熱による構造変化(体積 変化)を起こし易い性質があります.このため,適用操業として天然シリカ材は温度変化の小さい低周波炉・連続操業,電融シリカは温度変化の大きい高周波 炉・急速溶解,間欠操業(全出湯)となります. 鋳鉄は,二種類の共晶凝固の形態をとることが知られています.一つが鉄-黒鉛系で,もう一つが鉄−セメンタイト系です. 普通鋳鉄の場合,黒鉛系の共 晶温度の方がセメンタイト系より高いのですが,その差はあまり大きくなく,凝固時に少し過冷すると,セメンタイト共晶の温度に達しセメンタイトが晶出しま す.チルとは鋳鉄の凝固時に晶出するセメンタイトのことで,冷却速度の大きい薄肉部などによく現れます. セメンタイトが晶出した鋳鉄は,硬く脆いので,セメンタイトを晶出させないように接種します.接種の効果としては,核生成の促進があり,共晶セル と呼ばれるオーステナイトと黒鉛からなる成長単位の数が増えます.接種により,あまり過冷することなく凝固しますので,セメンタイトが晶出しにくくなり結 果としてチルが消えます. またクロム(Cr)が鋳鉄中に入ると鉄−セメンタイト系共晶温度が高くなり,鉄-黒鉛系共晶温度が低くなります.従いまして,ゆっくりとした冷却 の場合でもセメンタイト共晶の温度に達し,セメンタイトが晶出します.セメンタイトやクロム炭化物は,黒鉛に比べると密度が数倍大きいので,凝固時の収縮 が大きくなり,ひけ巣が出やすくなります.逆に言うと,他の金属材料に比べて黒鉛の晶出する鋳鉄はひけ巣が出にくい特殊な材料であるとも言えます. 超音波の伝播速度(音速)や共振周波数,打音試験などの非破壊試験が有ります. この中で普及しているのが音速法です.音速(V )は,伝播媒体となる鋳鉄品のヤング率(E ),密度(ρ)からV ∝ √(E/ρ)・・・①で求めることができます.だからといって,これらの物性値を個々の鋳鉄で求める必要はありません.速度ですから伝播距離(L)と伝播 時間(T)からV=L/Tの式で計算できます. 音速測定が出来ても「音速と黒鉛球状化率との関係」が分からない.以下に双方の関係を説明します. 片状黒鉛-,CV黒鉛-,球状黒鉛鋳鉄など鋳鉄の名称に黒鉛形状が冠されているのは,内在する黒鉛形状がそれぞれの鋳鉄の機械的物理的性質を決定してい るからです. ヤング率もその一つで片状黒鉛鋳鉄<CV黒鉛鋳鉄<球状黒鉛鋳鉄の順に増加します.これらの鋳鉄の密度は,約7, 000kg/m3(7.0g/cc) で殆ど差がなく,公式①から黒鉛形状で音速が変化することが理解できます.これまでに同じ製造履歴を有する黒鉛形状の異なる(フェーディングさせた)鋳鉄 の黒鉛形状(黒鉛球状化率,形状係数など)と音速の関係が調べられ,これらの間には非常に高い正の相関関係が存在していろとの研究報告が幾つもあります. 国内の報告では,日本鋳物協会,研究報告47(1987)が参考になるでしょう. 鋳鉄の機械的・物理的性質は,黒鉛形状と基地組織に依存しています.球状 黒鉛鋳鉄品の機械的性質は,JIS規格(JISG5502)のY型供試材の平行部であれば,JIS規格(引張強さ,伸び,衝撃値)の範囲ではどの位置から切出してもほぼ同等な特性が得られるでしょう. とはいえ,「平行部の下部(底付近)では伸びが大きく,上部(押湯側)では引張強さが大きいという傾向がある.」という報告もあります.一度試してみてはいかがですか. 回答者は,Y型供試材の顕微鏡組織は,下部と上部で差があることを経験しています.下部は凝固が速く,そのため黒鉛粒数が多くなり,結果としてフェ ライト基地が多くなります. 一方,上部は凝固が遅いために黒鉛粒数が少なく粒径が大きくなり,含有元素の偏析も強くなっています.すなわちセル境界 は,MnやPなどの元素が強く偏析し相対的にパーライトが増えることになります.いわゆる鋳造という金属加工法に由来する肉厚感度です.このような顕微鏡 組織の違いは,JISの引張強さ(破断強度),耐力,伸び(破断伸び)には,はっきりした影響を及ぼさないが,疲労特性においては多少影響を及ぼすようで す. 一般に疲労強度は静的強度よりも内部の顕微鏡組織や微細な内部きず(ざく巣や点状巣のような)の影響を強く受けことが知られています.するとY型 供試材の上部は,最終凝固部に近いため微細な内びけ巣や微細な点状巣が存在する危険性があります. さらに,凝固が遅いので黒鉛形状は崩れ粒径が大きくなる 傾向があります.これらは疲労き裂の発生個所のひとつとなるので上部から切出された試験片は疲労強度が低下する可能性があります. 引け巣もチル(遊離セメンタイト)も凝固完了までに発生します.チルが出ると引け巣が出やすくなります.「どうしてか?」を以下に説明します. 鋳鉄の溶湯は,溶媒が鉄で溶質が炭素の溶液です.溶液の温度が低下すると溶質の溶解度が下がり溶質が過飽和になり晶出 します.即ち,鋳鉄の溶湯から炭素が吐き出され,非金属の黒鉛(炭素の結晶)として晶出します.結果,高温の鉄(固体)であるオーステナイト中に黒鉛が3 次元に分散した鋳鉄(複合材料)が出来上がります. 溶湯の化学組成により初晶は異なりますが,共晶温度で共晶組成になった残湯の炭素濃度は同じ (CE=4.3%)です.この残湯がFe-G(安定)系あるいはFe-Fe3C(準安定)系で共晶凝固するのです.共晶凝固開始時の溶湯の炭素濃度は飽和状態にあるのですが,過冷や接種によるサイト(異質核,異質液体,ガスなど)やSi%のゆらぎ(濃淡)などにより過飽和になり,安定系では黒鉛,準安定系ではFe3Cがオーステナイト(CE≒2.0%)とともに同時進行で晶出し,凝固完了になります. 凝固は外側から始まり,それが容器になります.この容器の中にはまだ溶湯(液体)が残っています.液体は,温度が下が ると体積が減少します(液体収縮:1.5%/100℃).さらに,高温での鉄であるオーステナイトの晶出は,約3.5%収縮(溶鉄の凝固時のそれと同一と みなされるので)します. 一方,炭素は晶出して黒鉛になると,膨張して約3.4倍(ρFe /ρG,溶鉄の密度:ρFe=7.66g/cc,黒鉛は:ρG=2.26g/cc)になります.引け巣は容器内に残った液体・凝固収縮量と膨張量の差と考えられます.鋳鉄以外のほとんどの金属やその合金は収縮だけで凝固します.従って,鋳鉄品は鋳鋼に比べ引け巣が少ないものとなります. ところで,チルはセメンタイト(Fe3C)とよばれる鉄と炭素の化合物(炭化物)です.前述の炭素が黒鉛として晶出せずに,Fe3Cとして凝固してしまうと,その分膨張が少なくなります.結果として引け巣が大きくなります. 以上,参考にして下さい. 詳しくは,張博ほか共編,川野ほか共著『球状黒鉛鋳鉄:基礎,理論,応用』の押湯無し方案の項をご覧ください. 鉄は水に接すると鉄イオン(Fe2+)となります.そして,水中の水酸化イオン(OH-)と反応すると水酸 化第一鉄(Fe(OH)2)ができ,さらに酸化が進行すると水酸化第二鉄(Fe(OH)3)が出来ます.これがいわゆる赤錆と呼ばれるもので,この赤錆は 鉄表面には密着せず鉄を保護する力はありません. 鋼の場合,錆が進行するとどんどん剥がれ,酸化膜が腐食の防止の役割を果たしません.これに対して鋳鉄の 場合,鉄と黒鉛が存在し,この黒鉛は全く錆びず鉄分だけが腐食されます.この黒鉛を含む腐食層は,黒鉛そのものの機械的な固定効果(アンカー効果)がある ため剥がれにくくなり,腐食も進みにくくなり,結果的に腐食を防止する効果があるようです. また,鋳鉄には2%程度のSiが含有するので,錆び層の安定化 効果により保護層(Fe-C-Siの混合層)が形成されるのです.腐食に対する基本的な性質は,鋳鉄も鋼も大きな差はありませんが,実環境中では鋳鉄の方 が良好な耐久性を示すことが多くあります.フランスでは,ルイ14世によって建役されたヴェルサイユの街と宮故に水を送るために1644年に約24kmに 渡って敷設された鋳鉄管は,百年以上もの長い間,錆にもまけず現役の水道管としての使命を果たしています. 参考文献として日本鋳造工学会編:鋳造工学便覧 (丸善)(2002)250,中村幸吉著:鋳鉄の科学(日本鋳物工業会)(2005)48があります. 鋳鉄に加熱・冷却を繰り返すと鋳鉄寸法が少しずつ大きくなる現象を鋳鉄の成長(生長)と云います. 片状黒鉛鋳鉄の寸法変化の方が大きいですが,球状黒鉛で も起こります.鋳鉄を加熱した後に元の温度に戻しても鋳物寸法は元に戻ることはなく,不可逆的な現象として知られています.特にA1温度(共析変態温度) 以上に加熱されると成長量は大きくなりますが,A1変態以下の温度でも成長が起こります. 一般にパーライトがフェライトと黒鉛になるとセメンタイトの密度 よりも黒鉛の密度の方が小さいので鋳鉄の寸法は大きくなりますが,鋳鉄の成長はこの現象とは異なり,相変態がない場合でも起こります. 成長の理由については,「酸化説」,「き裂説」,「ガス説」,「黒鉛不可逆移動説」などが提案されており,長岡金吾による「黒鉛不可逆移動説」が最も支 持されております.この説によると,鋳鉄中の黒鉛は加熱によって減少するが,黒鉛はポーラスになる(長岡ら:鋳物 49(1977) p.742-746)ことで黒鉛サイズにほとんど変化は無く,そして冷却によって黒鉛は増加するがポーラスになった部分を埋めることなく既存の黒鉛が粗大 化するかマトリックス中の別の場所に析出すると説明されております. 成長に影響する因子としては加熱・冷却の温度と速度,組成,雰囲気,黒鉛組織が知られています.成長によって鋳物の寸法は変化すると同時に強度が低下し てしまうので,あまり歓迎されない現象ではありますが,黒鉛がポーラスになるので減衰能が向上するという良い所もあります(相馬ら:鋳物 55(1983) p.199-205). 同じと思って良いと思います. 図は,鉄セメンタイト系状態図を模式的に表した物です.オーステナイトが冷却されていくと,フェライトとセメンタイトの2相に変化します.この時は,すべて固体なので,炭素原子も拡散しにくい状態になっており,細かい層状の組織が得られます.これがパーライトです. チルの場合は,液体から2種類の固体に変化します.重量で炭素が 4.3%入った溶湯が冷却されると,オーステナイトとセメンタイトが出現します.この共晶組織をレデブライトと呼びます.温度も高く炭素が拡散しやすい状 態なので,セメンタイトが大きく出現し,脆い材料となってしまいます. 材料特性に与える影響は大きく異なりますが,状態図上では,共晶 変態で現れるセメンタイトも共析変態で現れるセメンタイトも温度が違うだけで,同じエリアに含まれています.すなわち,同じ物と言って構いません.ただ し,オーステナイトと平衡するセメンタイトとフェライトと平衡するセメンタイトの組成が若干異なることなど指定されていますので,完全に同じとまでは言え ないようです. セメンタイトについて詳しく知りたい方は,下記の文献等をご参考に. 梅本,土谷:鉄と鋼,vol.68,(2002) 117 球状黒鉛鋳鉄のヤング率(縦弾性係数)は片状黒鉛鋳鉄の80〜130GPaに比べて大きい値であり,140〜170GPaの範囲にあると言われてい ます. 一般に鋼のヤング率は200〜210GPaなので,球状黒鉛鋳鉄は鋼の約70~80%と言えます.鋳鉄ではヤング率は,基地組織や強度よりも黒鉛の 形状及び分布状態の違いに大きく影響を受けると言われております. そのため、黒鉛球状化率が低下すると黒鉛縁の応力集中やひずみが増加することでヤング率 が低下すると言われております.ヤング率は組織的には不敏感な性質であり,熱処理によって組織や強度など変化させても,ほとんど変わることはありません. ヤング率の測定方法は様々な方法があり,静的もしくは動的に求める方法が知られています.測定方法により,原理,測定温度範囲,試験片寸法等異な るため,適切な方法を選定する必要があります. 静的試験(機械的試験法)には,引張試験,圧縮試験やねじり試験があり,ヤング率は応力−ひずみ線図の傾き から算出されます.しかし,試験片の品質や加工精度の影響が大きく,測定結果には若干の誤差が含まれます. 一方,動的試験では静的試験に比べて小型試験片 や脆性材料の測定も可能です.動的試験の代表的な測定方法として,振子法,共振法,超音波パルス法があります.共振法は試験片に機械的または電気的に強制 振動を与えて共振周波数(固有振動数)を計測し,この共振周波数からヤング率を計算する測定法です. また,超音波パルス法は縦波用振動子及び横波用振動子 を用いて約1〜20MHzの超音波パルスを試験片に伝播させ,試験片内を伝播する縦波及び横波の伝播速度からヤング率及び剛性率を計算する方法です. ヤング率は材料の外力に対する変形量の計算には不可欠なものです.例えば,負荷されている応力とヤング率から伸びやひずみを算出することができま すし,梁の撓みを求めたり,柱の座屈荷重を求めたりする時にも用いられます. 構造用部材として用いられる場合,ヤング率は安全な設計を行うための重要な値 の1つであると言えます. まず,FC200をある一定応力で引張続けた場合ですが,応力値が引張強さの60%以下等の応力範囲ならば,そのようなことは常温では起こらない.というのが一般的了解です. 次に,繰り返し疲労は起こりますか? ということですが,これについては,質問の意味が良くわかりません.「一定荷重(応力)を加えた上に,さら に繰り返し荷重を負荷する」という意味であれば,一定条件を満たせば( 修正Goodman線図など)疲労亀 裂が生じ,進展することになります. 「静的な応力の下で,繰返し応力による疲労と同様の現象が生じうるか?」という意味であれば,高応力下でそのような現 象が生じる可能性があるかもしれません.理由として,FC200くらいですと,引張強さの80%程度以上ではすでに局部的な微小亀裂(部分破壊)が多数生 じているからです.95%くらいでは,顕微鏡で明瞭に確認できるような大きさ の亀裂になっています. したがって,荷重(応力)の継続によって,少しずつ亀裂が進展するということが起こりえると考えます. ただ,そのメカニズムは確定的ではありません. 鋳鉄の分類は,鋼に対する広義的な場合の鋳鉄という分類のほか,狭い意味で鋳鉄と呼ぶ場合は可鍛鋳鉄や球状黒鉛鋳鉄などに対して,単にねずみ鋳鉄(片状黒鉛鋳鉄)を指すことが多いです.表1に古い図書に載っている分類例を示します.表1に示すように,鋳鉄の名称は実に多種多様であって,同じ名称を人によって異なって使用することがあるので注意しなければなりません.また,最近の著書2)には黒鉛組織,基地組織,その鋳鉄の特徴を加味した鋳鉄の分類法があり,興味のある方はそちらの図書を参照されることを勧めます. さて,鋳鉄はどのように使い分けをしているかとのお話になると,まずは強度や鋳造性,経済性(コスト)などによって使い分けされています.鋳鉄の使用が圧倒的に多い自動車の例でいうと,足回り部品の中の,サスペンション部品,駆動(ハブ,デフ,キャリア)およびシャシ部品(各種ブラケット,ビーム,サポート)では高強度・高靱性のダクタイル鋳鉄が多く使われています.また,同じ足回り部品でブレーキロータやドラムなど,エンジン部品でシリンダーヘッドとブロックなどでは一定の強度特性の他,熱伝導性や減衰性,耐摩耗性,そして良好な鋳造性および切削性を兼ね備えている片状黒鉛鋳鉄が用いられています.さらに,用途によって機能および経済性から上記両鋳鉄材の中間特性を有するCV黒鉛鋳鉄が使われる場合もあります。詳細な写真付実例は図書2)を参照ください . 1) 鋳鉄の材質 :(社)日本鋳物工業会編,コロナ社(1962)2 2) 新版「鋳鉄の材質」公益社団法人 日本鋳造工学会編,(2012)6,180

1) 西沢泰二,佐久間健人編著,金属工学シリーズ9 金属組織写真集 鉄鋼材料編,日本金属学会

2) 佐藤知雄,鉄鋼の顕微鏡写真と解説,丸善株式会社

3) 牧正志,「鉄鋼の組織制御その原理と方法」,内田老鶴圃,ISBN:978-4-7536-5136-8,(2015)

危険体積とは,試験片中の繰り返し最大荷重,最小荷重が負荷される部分のことです.疲労き裂は危険体積中に存在する最大の欠陥(引け巣など)から発生すると言われております.すなわち,危険体積が大きくなれば,寸法の大きい欠陥の存在する確率は高くなり,疲労限度は小さくなることが予想されます.

疲労試験は試験片の表面粗さ,すなわち表面の凹凸が,応力集中により,破壊起点となります.鏡面仕上げにすると疲労限度は向上します.

疲労き裂進展のメカニズムは,引張・圧縮応力によるき裂開閉口の繰返しであり,外力以外の残留応力にも影響します.一般にショットピーニングの様な試験片表面に圧縮残留応力を付与して,疲労限度を大幅に向上させる方法が知られていますが,このような表面改質処理をしなくても,試験片加工や熱処理によって残留応力が発生し,それらが疲労限度に影響を及ぼすことがあります.

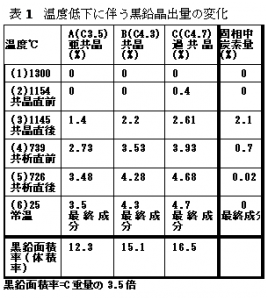

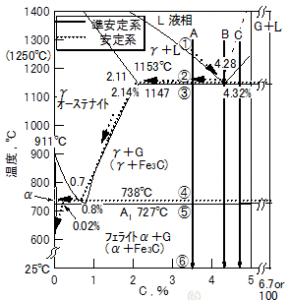

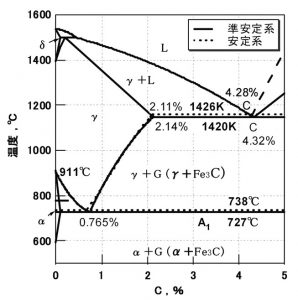

≒ 3.5×黒鉛の重量比% 式(3)

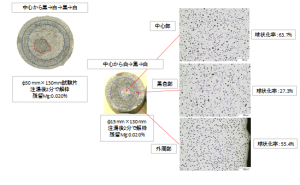

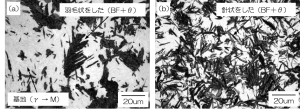

写真1 共析鋼の光学顕微鏡写真(3%ナイタールにて腐食).

写真1 共析鋼の光学顕微鏡写真(3%ナイタールにて腐食).

(a)マルテンサイト(HRC硬さ 64),(b)ソルバイト(HRC硬さ 30~40).

(M:マルテンサイト,θ:セメンタイト,α:フェライト)

2)例えば,中江,辛ら:鋳造工学,75(2003)337

3) 津村 治:鋳造工学,76(2004)125

4)木口昭二:鋳造工学,76(2004)114

鋳造技術シリーズ3「新版 鋳鉄の生産技術」,第2章「鋳鉄の状態図(P3~)」

②産業出版発行,中江秀雄著,新版「鋳造技術」

2:規則的な棒状 (normal lod) 例 Cd-Pb

3:不規則で不連続な層状(anormalous broken lamellar) 例 Fe-C

4:不規則で複雑な形状(anormalous Complex regular) 例 Bi-Pb2Bi

部品の要求品質を設計者が高強度と被切削性の両方を過度に期待すると,強度イマイチなのに切削性が悪いという事になります.つまり材料の特性を十分知ったうえで適材適所設計しないと結果的に不満が残ります.

注湯前にS wt.%を把握し,それに応じた球状化剤を毎回調整する必要があり,このさじ加減を誤ると,グラファイト形状が球になりすぎたり,片状になり過ぎたりする.つまり,フィード・フォワード管理が必要となり,この管理が面倒です.

工程内検査では,通常行っているφ20テストピースでの全鍋ロット毎チェックが必要となります.さらにフェーディング時間が短く注湯時間制限があるので,出荷検査では量産品のエンジンなど重要部品の出荷品は,全数超音波測定による保証を行っている会社も有るが,費用対効果的には売価の高いものしか成立しません.

設計者が材料を選定する際,FCVの存在を知らずにいることが多い.薄肉にしてアルミ部品からの呼び戻しも可能です.このため鋳物屋から積極的に開発提案型で顧客に積極的に売り込むことも必要です.

2)例えば,日本鋳造工学会編:新版 鋳鉄の材質(日本鋳造工学会)(2012)10

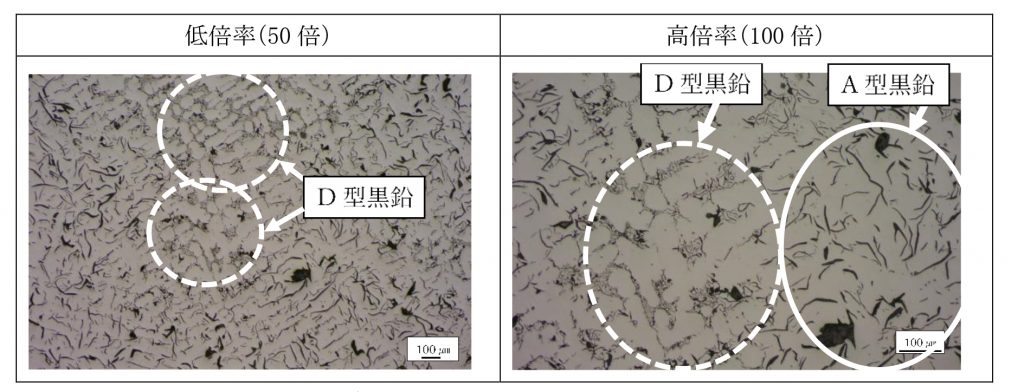

2)米国鋳物協会編,日本鋳物協会訳:鋳物不良の原因と対策,丸善(1955)140-141 図1 A型黒鉛にD型黒鉛が混在する組織写真

図1 A型黒鉛にD型黒鉛が混在する組織写真

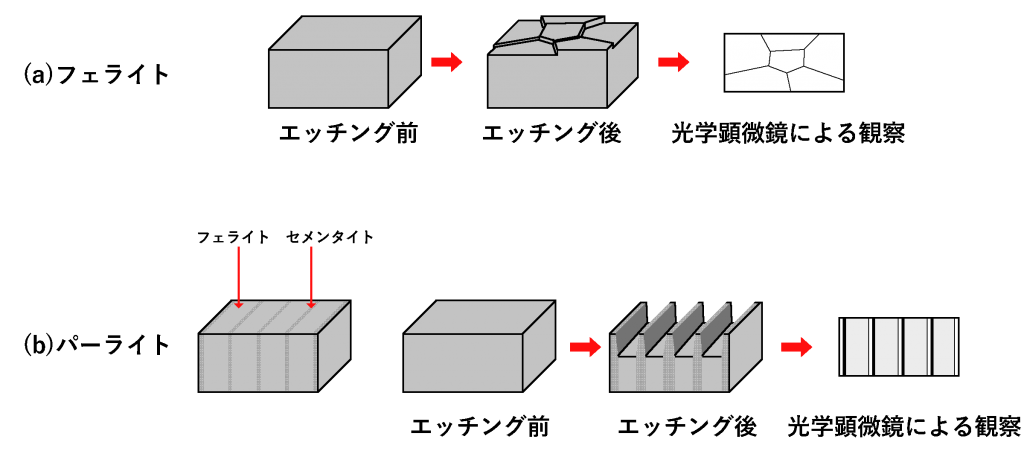

図1 エッチング後の組織観察

② 鋳物の基地組織が予測できる.例えば、730℃以上ではオーステナイト(γ)に、それ以下ではフェライト(α)とセメンタイト(Ce)になる.

③ てこの原理を用いて,高温の液相(液体)から凝固までの固相と液相の割合(この場合γ量と液相),共晶凝固温度(1153℃と1147℃)から共析変態温度(A1:738℃と727℃)直前までは固相(γとGあるいはCe)の割合とγ中の炭素濃度が分る.A1域過時にγが分解・消失しフェライト(α)とGあるいはCeになり室温に至る.各相(組織)の割合や組成(C%)を読み取ることができる.

④熱処理を行う温度の予測ができる.

⑤ 実線の共晶凝固温度と過冷反転温度から、溶湯のチル化傾向を判断することができる.

処理剤と処理方法は,ほぼ一対の関係にあります.FeSiMg合金系のかち割品は,サンドイッチ法などの置き注ぎ処理に,Mgコアドワイヤーはワイヤーフィーダー装置と蓋付き取鍋,金属Mgは反転取鍋によるコンバータ法,圧力添加法やプランジャー法で,インモールド法はFeSiMg系合金ですが溶けやすくノロの発生が少ない化学組成で,1~4mm程度の細粒品です.接種剤も同様ですが,使用目的(機械的性質の改善,チルの低減など)に応じた化学成分のものを選択します.

凝固時に晶出する黒鉛を球状にする球状化処理も,球状黒鉛粒数の増加,凝固組織の微細化,肉厚感度の鈍化,エッジ・コーナー・薄肉部のチル化抑制などが目的で実施される接種処理もその効果は保持時間とともに徐々に薄れて(フェイディング)しまい,期待している効果が得られなくなります.それ故,現場では効果が持続する時間を「フェイディング時間」として管理し,その時間内にできる限り速やかに鋳込みを終了させる作業を実践しています.

溶湯処理剤の効果の確認は,処理剤,処理方法,添加量,溶湯温度,処理取鍋の形状及び作業の巧拙などにより異なります.チル試験,熱分析,顕微鏡組織観察(黒鉛球状化率,黒鉛粒数,フェライト・パーライト率,遊離セメンタイトなど),引張試験(引張強さ,0.2%耐力,伸びなど),硬さ試験そして化学成分分析(Si%,残留Mg%,残留S%など),さらに超音波伝搬速度や電磁気信号などで確かめることが必要です.REとは

希土類元素は,周期表3(A)族であるスカンジウム(Sc),イットリウム(Y)およびランタノイド15元素を合わせた17元素です.ランタノイドにはLa,Ceなどがあります.REが鋳鉄の黒鉛球状化材に使われた経緯

REを含むミッシュメタルは鉄鋼では強力な脱酸効果があるということで使用されていました.一方,純Mgを使ったコンバーター法でも球状化処理に併用されていました.なお,REと言ってもCeが全体の約50%,Laは約30%またほかの元素も約20%含まれています.Mg合金におけるREの役割

まずメインのMgによって脱酸,脱硫されます.その結果Mgと酸素や硫黄との化合物が黒鉛の核となると言われています.Mg自体は鉄にほとんど溶け込みま せんので蒸発し,時間とともに効果が斬減 (フェーディング)すると言われています.Ca,Alはどちらかというと必然的に含有している元素で意図的な添加によるものではありません.Caは1%か ら2%含まれていますが,Mgの酸化物や硫化物に比して沸点が高いため,反応の激しさを抑えることができます.一方多くなるとノロが増えます.

Alは脱酸材として広く知られていますが上記同様1%から2%含まれ,低めに抑えたものはノロが発生しにくくなります. さてREは酸素,硫黄との反応性(親和力)が高く,添加によって鋳鉄溶湯の脱酸,脱硫が行われます.Mgのフェーディングをカバーして球状化不良を抑制します.また,今般スクラップ材料に含まれている球状化阻害作用を持つ元素を中和する作用もあるとも言われています.REの役割としては

(2)過冷説:球状黒鉛の生成が過冷度の増大に起因する.

(3)界面エネルギ-説:球状化元素の添加により黒鉛のプリズム面に吸着するS,Oなどの活性不純物元素が取り除かれるため,黒鉛のプリズム面と溶湯間の界面エネルギーが大となり,黒鉛がエネルギー的に安定な基底面方向に成長し球状黒鉛となる.

(4)吸着説:球状化処理により黒鉛表面にMgなどの活性な元素が吸着し,高温における黒鉛の塑性変形能が増大し溶湯圧により球状化すると考える.

(5)転位説:Mgなどの球状化元素が黒鉛基底面の成長先端に吸着してらせん転位を生じ,これがC軸方向への成長を促進し,球状黒鉛となる.

(6)気泡説:球状化剤のMgなどが溶湯中で気泡を形成し,凝固に際して黒鉛は気泡の表面で生成し,隣の黒鉛と接した後,基底面に向かって成長して球状黒鉛になる.

発行:財団法人素形材センター

判型:A5判 625頁

価格:5250円(税込)

平成24年10月発行

②脱酸が不十分で凝固表面で発生するガスが急冷で表層に取り込まれる場合,

③湿気による水分が冷やし金表面にあり,水蒸気や分解,溶解したHが凝固時にガスとして捕獲される場合

④冷やし金表面の鉄酸化物が還元滓化し酸素が溶湯に取り込まれ,凝固表面で脱炭,リミングアクションとなり,急冷凝固で表層に取り込まれる場合

等が考えられます. 図1 Fe-C系状態図

図1 Fe-C系状態図 図2 パーライト中のセメンタイトの微細構造

図2 パーライト中のセメンタイトの微細構造

(この本は絶版ですが、下記URLをクリックし,図書館で探してください.)

http://iss.ndl.go.jp/books/R100000002-I000001613095-00

成分分析装置もなく温度計もなかった古い時代に,鋳物師達はどうやって鋳鉄鋳物の溶湯性状を判断したのでしょうか.

FC(ねずみ鋳鉄)に,お酢などを使用して意図的に錆びさせてその錆を磨き,野菜クズなどを炒めて熱し,油を塗る(熱する・油を塗る工程は何度か行う)と,一度錆びさせたことで油の染込みが良くなって錆びにくくなるという効果は期待できるでしょうか?

球状黒鉛鋳鉄の黒鉛粒数や球状化率を測定する際に,15μm以下の小さい黒鉛は無視することになっています(JIS).15μmに決めた根拠は?

回転曲げ疲労試験により得たS-N曲線において,FCD700材で鋳放し材よりも熱処理材の方が傾きが立っているのは何故でしょうか

鋳鉄材料の規格は引張強さや伸びで規定されていますが, 値を求めるときの有効数字はどこまでですか? 具体的に教えてください.

残留Mgが低いFCD溶湯を丸棒試験片(例えば、直径φ15,30mm)に鋳込んだとき、球状化率が高い部分と低い部分が図1のように何層ものリング状に分布するのは何故でしょうか?

鋳鉄を鋳肌のまま使用する場合と表面仕上げを施した場合では,強度にどれほどの差がありますか?

鉄系材料では,フェライト,オーステナイト,ベイナイト,マルテンサイトなどの組織の違いによって,どれくらいビッカース硬さやロックウェル硬さに違いがあるのでしょうか.

鋳鉄溶湯の熱分析で得られる冷却微分曲線で,凝固終了時の傾きがマイナスからプラスに転じる点の角度θが小さいほど引けにくい溶湯だという文献がありますが,この理屈が良く分かりません.どういった理由で角度θが小さいと引けにくい溶湯だと言えるのでしょうか?

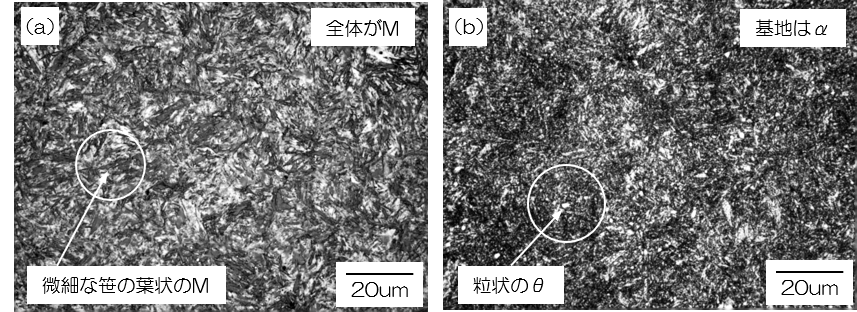

凝固条件や熱処理条件がわからない場合,上部ベイナイトと下部ベイナイトの組織の違いを見分けるのに,どのような点に注意を払えばいいのですか.

FCD材の疲労試験において,回転曲げと平面曲げの疲労限度はほぼ同じ値でしょうか?もし,異なるのであればどちらの値が高く示し,それはなぜでしょうか?

Fe-C系状態図で黒鉛の晶出量を求めると数%ですが,顕微鏡組織から判定すると10~15%に見え,文献にもそう書かれています.この違いはなんですか?

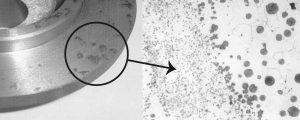

現場的にBa-Ca-Si系二次(注湯流用)接種剤を多めに使用すると,チャンキー黒鉛が生じやすくなるのは何故でしょうか? また,同一鋳物部位においてチャンキー黒鉛が出やすくなるとその部位には引けが小さくなる傾向があるが,それはなぜでしょうか?

凝固条件や熱処理条件がわからない場合,マルテンサイトとソルバイトの組織の違いを見分けるのに,どのような点に注意を払えばいいのですか.

接種は本当に黒鉛化を促進するのでしょうか?

光学顕微鏡を用いて明瞭なFe-C系合金組織(フェライト,パーライト,セメンタイト,レイデブライト,マルテンサイト等)を観察するためには,どのような腐食液を用いるとよいのでしょうか?

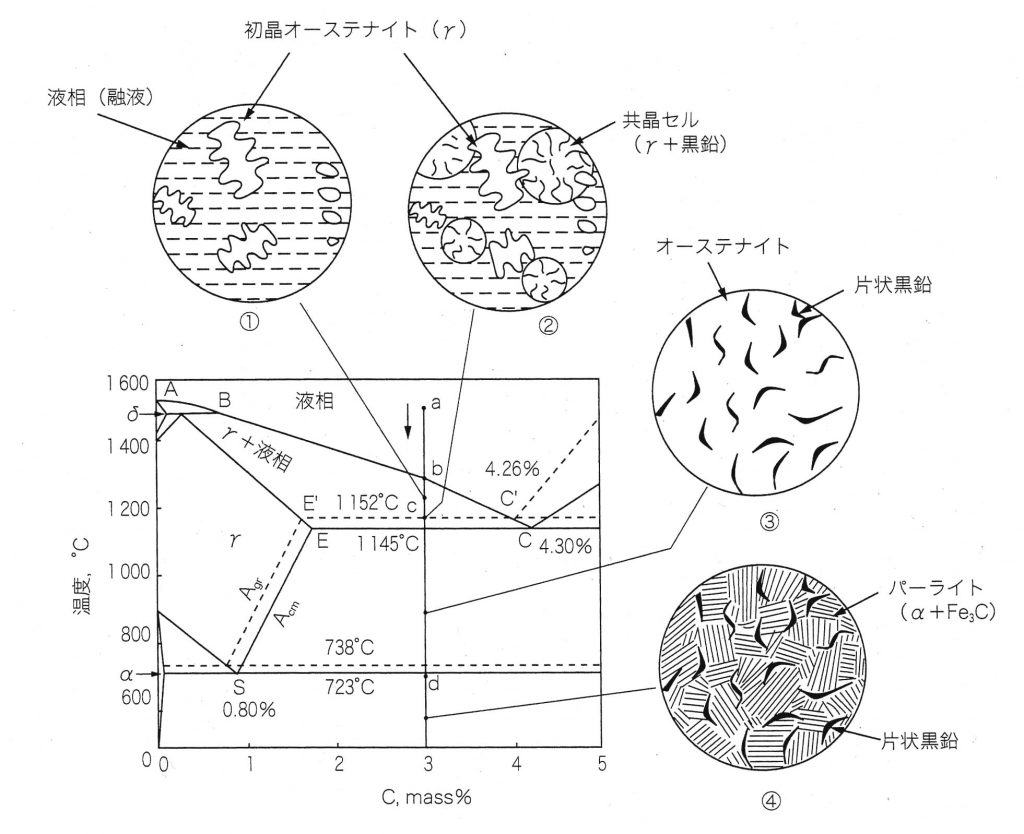

片状黒鉛の形状はA型が良い,と言われる理由は?

球状黒鉛鋳鉄は構造材として何℃まで使用可能でしょうか?球状黒鉛鋳鉄の温度変化に伴う強度について教えて下さい.

球状黒鉛鋳鉄の共晶凝固時,黒鉛はオーステナイトに囲まれて球状に成長すると聞きました.オーステナイト(γ,固体)と黒鉛の界面で黒鉛がγから析出してより大きな球状になるのでしょうか?

チャンキー黒鉛は,凝固時間が長い厚肉鋳物の最終凝固部に生成されることが一般的に知られている.更に溶湯処理剤(球状化剤や接種剤)を構成するCa,Si,Ce,Niなどの元素がチャンキー黒鉛の生成に影響を与えると報告されている. 一方,数kg~十数kgの小物鋳造現場での経験では、チャンキー黒鉛が出やすい製品において,注湯温度が高いより低い時の方が発生しやすい.これは,厚肉大物球状黒鉛品と真逆になると思われますが何故でしょうか?

オーステナイトではFe原子間距離が広くなってC原子が移動することができますが,セルとセルとの結晶粒界を越えて移動することはできますか?

「圧力容器(FC300)穴加工後の水圧検査で鋳肌面に微小な漏れが発生しました.原因としまして,どのようなことなどが考えられるでしょうか.また、黒鉛や粒界を介して圧漏れすることはあるのでしょうか.

亜共晶組成の方がチル化しやすいのですか?

ダクタイルはFCにくらべて,なぜ,ひけやすいのでしょうか

鋳鉄の溶湯は,金属なのに固まると非金属の黒鉛が出てきます.どうしてなのか教えてください.

球状化率80%以上が球状黒鉛鋳鉄と規定されますが、その範囲内で機械的,物理的性質に差があるのでしょうか.

鉄材の湯流れ性がCE値の違いで変化することを現場で経験しました.なぜでしょうか? また,湯流れ性は一般にどのように測定して判断するのでしょうか.

CV鋳鉄はFC(片状黒鉛鋳鉄)とFCD(球状黒鉛鋳鉄)の両方の特性を持っていますが,あまり普及されていません.どうしてでしょうか?

鋳鋼, 鋳鉄について, 液相線温度よりどれくらい高い温度から鋳込むのが適当ですか.また, 鋳込み温度を液相線直上の温度から高くして行くと, 組織はどう変化していくのですか.

「炭素当量」の出自は?同じCE値でもC%が高い時とSi%が高い時の溶湯の特性を共晶凝固と共析変態過程及びひけ傾向について教えてください.

接種する事で組織が微細化され強靭になると言われるのはなぜでしょうか? 共晶セルを微細化すると結晶粒界の面積が増加するので,微細化しない方が引張強さは強いのではないでしょうか?

鋳鉄溶解炉としてキュポラが誘導炉に変わってきていますが,その理由は?

ねずみ鋳鉄の鋳物内で,A型黒鉛にD型黒鉛が混在していますが,なぜですか?

光学顕微鏡で炭素鋼を観察すると黒と白の模様が現れます.どうしてフェライトは白く,パーライトは黒い縞なのでしょうか

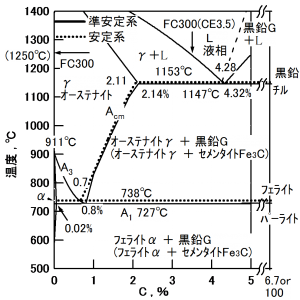

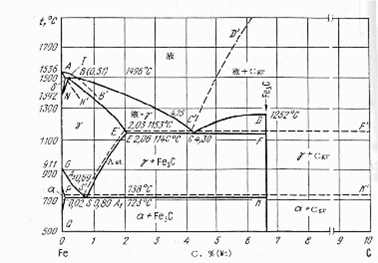

鋳鉄を勉強すると出てくる鉄-炭素二元平衡状態図は、どんな時にどのように役立つのか?

ねずみ鋳鉄FC200(JISG5501)で,別鋳込み供試材の規格がφ30に制定されているのは機械試験に使用するためでしょうか? 8B試験片にてφ20で鋳造し,φ12.5で引張試験を行うのは間違っていますか?

フェライト基地を腐食すると結晶粒界がはっきり見えますが,パーライト基地では粒界が見えづらいのはなぜですか? パーライトは、隣接するセルが融合しているのですか?

ヨーロッパでは30年前からワイヤー球状化処理が用いられていますが,日本では最近どうなっているのでしょうか?

FCDの黒鉛球状化率算出について質問です.JIS G5502では100倍の顕微鏡画像5視野から球状化率を算出することになっていますが,視野の広さについて記載がありません.正しく算出するためには少なくともどれくらいの広さの視野について観察するべきでしょうか?

球状黒鉛鋳鉄の製造において,球状化剤や接種剤の効果を活かすには,どのタイミングでどのような方法で加えるといいのですか?

パーライト組織はフェライトとセメンタイトが層状となっていますが,組織中のフェライトとセメンタイトは初析のフェライト,セメンタイトと同じでしょうか?

「魔法のフライパン」や「南部鉄器」などの良いといわれる調理器具の鉄の組織とはどういうものでしょうか.また,急須やフライパンなどはなぜ表面が黒いものが多いのでしょうか?

研究室レベルでの実験において,鉄系材料を合金化する際に,どのような工夫がありますか? 溶けにくい高融点金属を効率よく溶かす工夫等を知りたいです. なお,黒鉛のように浮上しやすいものは,半紙やアルミホイールに包んで,鋳型底部にセットして溶かすと聞いたことがあります.

Fe-C系状態図中の言葉の意味を教えてください.平衡状態図,初晶,共晶,共析,液相線,固相線,A1変態点,A3線,Acm線などイメージがわきません.

オーステンパ球状黒鉛鋳鉄は強度に優れているそうですが,大型の機械部品にあまり用いられていないのはなぜですか?

ーステンパ処理を施すとベイナイト組織が現れます.等温変態処理温度の違いにより上部(羽毛状組織)と下部(針状組織)のベイナイトに分かれますが,なぜ組織に違いがみられるのでしょうか.上部と下部のベイナイトで機械的性質(引張強さや硬さ)はどの程度異なるのでしょうか.

接種をすれば引張強さが向上する事は事実です.しかし,接種をすれば黒鉛化が促進されて黒鉛量が増加し,密度は下がるはずですが,なぜ接種をして黒鉛化を促進した方が強度が向上するのでしょうか.

ねずみ鋳鉄FC300にはSnを添加し,球状黒鉛鋳鉄FCD700にはCuを添加して製造しています.それぞれ高強度にするために,パーライト量を増やす目的なのでしょうか.逆に,ねずみ鋳鉄にCuを,球状黒鉛鋳鉄にSnをそれぞれ添加しても問題ないのでしょうか?

鋳鉄特有の鋳造欠陥にはどんなものがありますか? どのような機構で発生し,どの程度の大きさになりますか? また,発生しやすい部位を教えて下さい.

鋳鉄の溶湯の中から非金属の黒鉛が出現するのはどうしてですか.さらにオーステナイトからも黒鉛が現れるのはなぜですか? 教えてください

中国からのREが入手困難になり昨年末は騒ぎが大きくなりました.今年に入り一段落ついたようですが,鋳鉄用黒鉛球状化材におけるREの役割について改めて教えて下さい.

黒鉛はなぜ球状,CV,片状になるのですか?

球状黒鉛鋳鉄の回転曲げ疲労試験と軸荷重疲労試験の試験結果に差がみられました.その理由について教えてください.

鉄-炭素2元平衡状態図は常温で基地組織はフェライトなのに,なぜパーライトが出るのですか?

チャンキー黒鉛をなくす方法についてお教えください.

黒鉛球状化率とは何物なのでしょうか? 球状黒鉛鋳鉄品のJIS G 5502に示されている測定法と評価基準の一つなのですが,物理的にどんな意味合いがあるのでしょうか?教えてください.

鋳鉄は,生産性の良い金型をあまり使わないのはなぜですか?

球状黒鉛鋳鉄の引張試験用供試材は,JISG5502では,「鋳込みの終わり近くに鋳造する」と記載されています.しかし,実際の鋳込みは,製品等により時間がばらついて,結果として安定的な試験結果が出ません.そうならないようにするためには,(フェイディングを見越して)予めMgを高めにする等の工夫をした方がよいのでしょうか? また弊社では,ほとんどの場合(客先立ち会い等含めて),試験片は球状化処理直後に採取していますが,それは厳密には正しくないやりかたでしょうか?

片状黒鉛鋳鉄の引張りと圧縮の機械的特性は,どう違いますか?また,疲労試験において圧縮成分を含む試験を行った場合(応力比R<0),注意するべき点はありますか?

鋳鉄の溶湯処理で,フラックス処理・接種処理・球状化処理は同時にやらないのは何故ですか?

鋳鉄のインモールド法とコンバータ法を比較すると製品の特性に差がでますか?

鋳鉄の引張り試験を行ったとき、明瞭な降伏(弾性限)が認められないのはなぜですか?

鋳鉄の引け巣試験をしたいと思っていますが、試験片の形状について教えてください.

球状黒鉛鋳鉄の黒鉛はどうして球状になるのですか?

長時間保持された溶湯でつくられる鋳物は,化学組成が同じでも「チルが出やすい」,「引けが出やすい」のはなぜですか?

ひけ巣は,どうして厚肉部や交差部の中心付近に出るのですか? その対処法は?

電気誘導炉で溶かされた湯は原材料の成分に近いですが,キュポラの場合はC,P,Sなどが増えるのはなぜですか?

ブローホール対策の一環として冷し金の適切な清掃や使用回数の設定/管理等が必要だと思いますが,なかなか情報がありません.冷し金の適切なメンテナンスについて教えてください.

FCD450の黒鉛球状化率の算出で困っています。画像解析処理を使わず球状化率を算出する方法を教えてください.

電気誘導炉で鉄原に銑鉄を使用するとひけ傾向が緩和されるのはどうしてですか? 銑鉄が白銑組織の場合と黒鉛が晶出している場合とでは違うのですか?

なぜセメンタイト(Fe3C)をチルと呼ぶのですか? パーライトはフェライトとセメンタイトの積層組織と聞きましたが,このセメンタイトもチルなのでしょうか.

熱処理すると鋳物の機械的・物理的性質が大きく変わると教わりましたが、アルミ合金や銅合金の鋳物では少なく鋳鉄だけ大きいのはどうして?

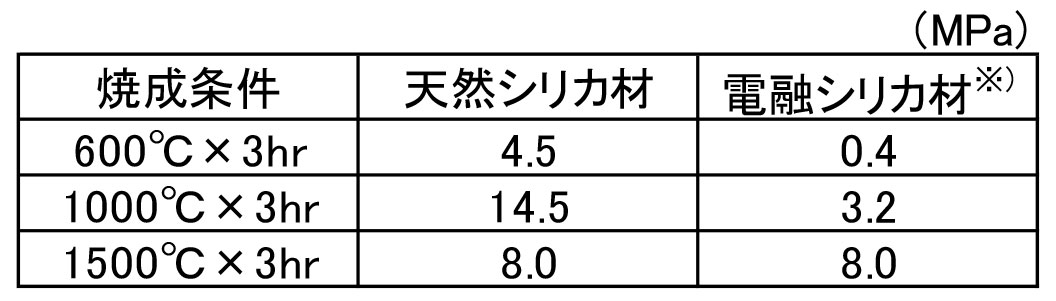

鋳鉄の坩堝型誘導炉(3倍周波~500Hz)の500kg~2トンの炉材としてシリカ質のドライスタンプ材が使われているようですが,天然シリカと溶融シリカの違い,硼酸の添加量について教えてください

接種するとチルが消えるのはどうしてですか? さらにCrなどが高いとチルやひけ巣が出やすいのはなぜでしょうか?

超音波伝播速度を測定すると鋳鉄の黒鉛球状化率がわかるのはなぜですか? 球状化率は%で音速はm/sですよね?

球状黒鉛鋳鉄用Y型供試材(Yブロック)の平行部から切り出した試験片の 機械的性質(引張強さ,伸びや疲労強度)は,切り出す位置で差が出ますか?

チルと引け巣との関係を教えてください

なぜ鋳鉄は鋼に比べ,錆が進行しにくいのでしょうか?

鋳鉄の成長とはどういう現象でしょうか.何故発生するのでしょうか.

共晶時のチル(共晶セメンタイト)とパーライトを構成するセメンタイトは同じものなのですか?

球状黒鉛鋳鉄のヤング率は何GPaですかと聞かれました.これはどんな時に必要で,その値も教えて下さい.

FC200をある一定も応力で引張り続けた場合,徐々に亀裂が進展する ことはありますか? また,繰り返し疲労は起こりますか?

鋳鉄にはどのような種類が存在して,どのように使い分けをしているのでしょうか?(質問者:LICCA)