「電荷と電流が静的である限り、電気と磁気は別個の現象です。 この静的な状況では、電場と磁場の間の相互接続は消失するため、別々に扱うことができます。(Encyclopedia 静電界および静磁界)」

永久磁石や、一定の直流電流で造った磁界を利用する電磁石、セルロイドをこすってできる静電気が髪の毛を逆立ちさせるなどがそれ。

一方、電気の動きが大きく変化する場合は、電磁気の相互誘導現象が起こり、そこではマックスウェル方程式の電場と磁場の相互作用があり、それを利用するのが電磁誘導加熱。

鋳造では、金属を高温で溶解することが必要です。

溶解する方法としては、銑鉄・鋳鋼・銅合金などの高温が必要な鋳物では、キュポラや電気炉が用いられてきました。

キュポラやその前身のこしき炉では、縦型炉を用い木炭やコークスの高い燃焼温度を利用。

電気炉では、アーク炉や誘導加熱方式が用いられています。

最近の家庭では、電磁調理器が普及し始めました。これも電磁誘導加熱を利用しています。

基本的には電気炉も同じはずですので、ネットに出ていた電磁調理器のコイルの写真をご紹介。

東京電力 EV-DAYS 暮らしの電化 https://evdays.tepco.co.jp/entry/2022/06/03/kurashi21

これを見ると平べったい形状のコイルと、その下に黒いものが置かれていることがわかります。

コイルの下に置かれた黒いものは、「粉末フェライトなど高い透磁率の粉末を粘土で固め焼結したもの」で、誘導で生まれた磁界で強い磁束を発生させ、磁束を漏れ出させない役割をしてる。粉末のフェライトは粒が小さく相互に絶縁されているため誘導された電流はごく小さく無視でき、全体として導体ではない。

これに2万から5万Hzの周波数の交流電流を流すと、コイルの電線を囲む交流磁界ができ、上に置かれた鍋などの鉄や金属の部分と下のフェライト・粘土で閉じた経路となる。鉄・ステンレス・アルミなどの鍋底には交流磁界に直角方向に発生する誘導渦電圧が導体内部では直列接続となり大きな電流が発生し金属の抵抗で発熱する。

金属の誘導加熱は表面数センチのみ、その浸透深さは?

電気の世界では、通常は導体内部は同電位で電気は表面だけに存在。では変動する電磁界を利用する誘導加熱では、どうなるの?

誘導加熱ではどの程度の深さまで加熱できるのだろうか?

静磁場や静電界では導体内部は同電位ですが、変動する電磁界では導体表面だけなら電磁波が進入することができます。表面から進入した電磁波は、金属などの導体の中では誘導電磁界の影響で指数関数的に急速に減衰するそうです。

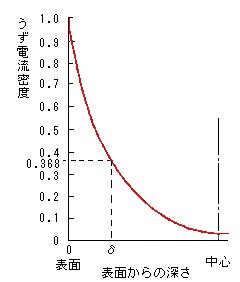

《参考》 表皮効果 (一般社団法人日本エレクトロヒートセンター 誘導加熱の原理 より引用)

うず電流は、表面に近いほど大きく、内部にいくにつれて、指数関数的に小さくなる。これを表皮効果と言います。

うず電流密度が表面における電流密度の0.368倍に減少した点を浸透深さδと呼び、表面からこの点までに自己発熱の約90%が生じます。 浸透深さδは、周波数の平方根に反比例します。

誘導加熱の浸透深さ

富士電波工機株式会社(http://www.fdc.co.jp/)のサイト(表題をクリック) から下記部分を引用紹介、

うず電流は被加熱物の表面に近いほど大きく、内部にゆくにつれて指数関数的に小さくなります。 これを表皮効果といい、右図はこの表皮効果を示したものです。

うず電流が表面における電流密度の0.368倍に減少した点での表面からの深さを電流の浸透深さδ と呼び、誘導加熱を利用する上で非常に重要な数値です。

| 条件 | 電流の浸透深さδ (cm) | |||||||

| 周波数(Hz) | 50 | 500 | 1,000 | 3,000 | 10,000 | 200,000 | ||

| 炭素鋼 | 磁性域 | 21℃ | 0.64 | 0.14 | 0.084 | 0.042 | 0.019 | 0.0025 |

| 300℃ | 0.86 | 0.19 | 0.122 | 0.058 | 0.026 | 0.0035 | ||

| 600℃ | 1.30 | 0.29 | 0.180 | 0.090 | 0.040 | 0.0054 | ||

| 非磁性域 | 800℃ | 7.46 | 2.37 | 1.67 | 0.96 | 0.53 | 0.12 | |

| 1,250℃ | 7.98 | 2.53 | 1.879 | 1.03 | 0.56 | 0.13 | ||

| 1,550℃ | 9.0 | 2.85 | 2.01 | 1.16 | 0.64 | 0.14 | ||

| 銅 |

850℃ |

1.95 | 0.62 | 0.44 | 0.25 | 0.14 | 0.03 | |

| 溶解時 1,550℃ | 3.30 | 1.04 | 0.74 | 0.43 | 0.23 | 0.05 | ||

| 真鍮 (銅65%) |

850℃ | 2.52 | 0.79 | 0.56 | 0.33 | 0.18 | 0.04 | |

| 溶解時 1,000℃ | 4.57 | 1.44 | 1.02 | 0.59 | 0.32 | 0.07 | ||

| アルミニウム | 850℃ | 2.01 | 0.64 | 0.45 | 0.26 | 0.14 | 0.03 | |

| 溶解時 750℃ | 3.70 | 1.17 | 0.83 | 0.48 | 0.26 | 0.06 | ||

<引用 終わり>

誘導電流で加熱される深さは周波数によって異なり、低い周波数ほど(数センチメートル)深く、周波数が高いほど表皮のみに。

鉄の中周波加熱炉では、常温から磁性域の温度(~600度)までは表面の3mm以下、非磁性域で2-9cm程度だけが加熱されるのだと。

電気炉の溶湯撹拌は、誘導電流に働くローレンツ力

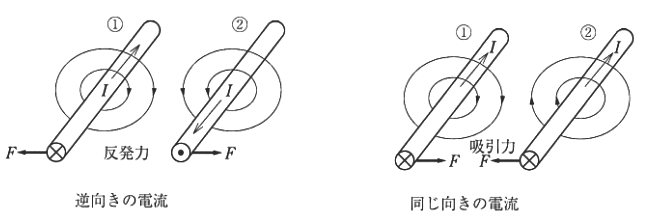

磁界に置かれた電流には、ローレンツ力が働きます。並行導線では相手の導線の電流で作る磁界により、同方向の電流では引き合う力が、反対方向の電流では反発しあう力が発生します。

誘導起電力は、元の電流の増減で電流の周囲の円周に発生する磁界も比例して増減し、マクスウェル方程式で「磁界の変化を妨げる方向」(=逆方向)に電界(電圧)が発生。なので、コイルに流れる電流とは逆方向。並行する電線には、反対方向に流れる電流となり、ローレンツ力により斥力(遠ざかる方向の力)が働く。

なので、電気炉内の炉壁近くの溶湯表面に流れる電流に働く力は、コイルから離れる方向(炉の内側)に働きます。

基礎からわかる電気技術者の知識と資格 から引用紹介

https://e-sysnet.com/magnetic_power/

平行な導線に電流が流れていると、それぞれの導線に流れる電流がつくる磁界によって、導線は力を受け、導線同士が引き合ったり反発し合ったりします。

電気炉で通常観察されるのが湯面の真ん中が盛り上がる強い対流現象。なぜこれが起こるのか?を解説するサイトがすくなく、やっとこのサイトを見つけました。サイトに入ると、図の部分が拡大できます。

[JAC183] 誘導炉の撹拌力解析(下記サイト引用紹介)

概要

るつぼ内の液体金属がどのくらいの温度で均一になるかを評価する場合、液体金属がどのような原因で攪拌されるかが問題となります。誘導加熱により発熱が生じた部分は局所的に加熱されるため、周囲の他の金属との温度差が発生することで対流現象が起きます。また、大電流を通電することにより、液体金属に生じる大きなローレンツ力を利用して、液体金属を攪拌することもできます。

ここでは、攪拌するためのローレンツ力の大きさと発生場所を評価します。

ローレンツ力密度分布

電流密度分布

※電気炉内溶湯のごく表面だけに強い電流が流れて加熱し、その電流と磁界でローレンツ力(りょく)が発生し、中心部に向かう溶湯の流れが発生します。

磁束密度分布

被加熱物のローレンツ力

工業用の金属溶解用電気炉

電気炉メーカーのHPを見ると、電気炉に求められる技術的な課題・特徴や解決の方向や、現代社会が求める要点と企業の対応が分かります。

工場訪問のつもりで、溶解炉メーカーのHPをご紹介します。

低周波炉では、周波数変換を行わないために、コンバーター・インバーターがなく、電流の頻繁なオンオフから発生する高調波問題がありませんが、炉の立上げではスターティングブロックが必要で、溶湯の一部を残し次の材料を投入する残湯溶解が求めらるため多様な材質への対応が難しい。

中周波・高周波溶解炉では、スターティングブロックや残湯溶解が不要で、全量出湯ができますが、周波数変換で交流を直流にするコンバーター、直流から交流を切り出すインバーターを利用するため頻繁なオンオフスイッチによる高調波が発生し、その対策が必要となります。

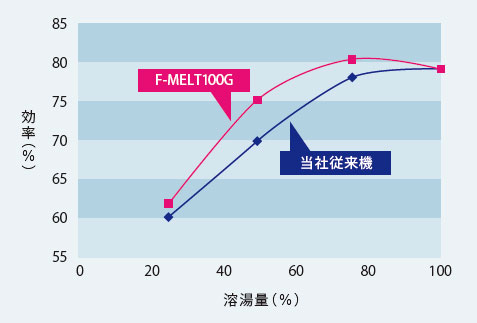

メーカー資料を見ると、溶湯量によって効率が大きく変化することなどが分かります。

なお、高温溶湯を扱うため、耐火物の亀裂・減耗などによる炉の溶湯漏れは水蒸気爆発を引き起こすなど重大事故となるため、湯漏れ検知システムがあり、耐火物のやり直し作業が必要となります。

通常耐火物は、粉体で提供され、炉内に鉄製の円筒を設置しその外側に耐火物の粉を詰め込んで、加熱昇温して焼結させます。

このため、損傷炉体の抜き出しと焼結作業を容易に行えることもポイントになります。

誘導加熱用のコイルを高温から保護するためにも、耐火物を保護するためにも、炉体は常時冷却水で冷却する必要があり、その冷却水システムの維持管理も重要です。停電時には、自家発電装置を稼働させて冷却を維持します。

溶解目的の材料以外を溶解しないのはなぜ?

1.電気炉に発生する磁界と鉄心(継鉄)

コイル内外の磁界と、導体中の磁界

十分に長い(無限の長さ)コイルではコイルに流れる電流で発生する磁界は、コイルの軸方向成分だけで、さらに次の性質があります。

(1)コイルの外部には磁界がない(両側のコイルの磁界が相殺)

(2)コイルの内側には均一な磁界が発生する

(3)導体内には電磁波は入らない(誘導起電力で反対磁界発生し急激に減衰)

投入材料や溶湯には最表面(表皮)部分だけに誘導電流が流れる

※鉄心は誘導電流が流れにくい構造として導体ではなくしてる

電気炉は直径に対して同等程度の短いコイルのため、両端から漏洩磁束が外部に漏れ循環します。

このため、電気炉の外側には鉄心を置きます。鉄心の役割は、高い透磁率(1000~10000倍)の鉄心により、電気炉両端からの漏洩磁束を限定された場所に閉じ込め、外側に電磁誘導の影響を及ぼさないこと。

※電気が導体の部分だけに流れるように、磁界も高い透磁率の部分があるとそこだけに流れます(磁路)。英語ではヨークといいます。(継鉄の解説)

高い透磁率の部分に磁力線が集中する (電気の良導体同様)

ヨークには磁石から出る磁束を通しやすいという特徴があります。磁束の通りやすさを表す指標として「透磁率」があります。

大気中を1とするとヨークは1,000~10,000倍となります。磁石の近くにヨークがないと、磁束は大気中に漏れてしまいます。しかし、磁石の近くにヨークがあると磁束は大気中には漏れず透磁率の高いヨークに集中します。電気の良導体と同じ役割をするようです。

Copilotの回答を参考にご紹介

Q: 透磁率が高い部分に磁力線が流れるのですか?

A: はい、透磁率(磁界を通す能力)が高い部分には、磁力線が集まりやすいです。透磁率が高い材料は、磁力線を効率的に通すことができるため、磁場を集中させる役割を果たします。例えば、鉄やニッケルなどの磁性材料は高い透磁率を持ち、磁力線が密に集中します。磁石の極の近くでも、磁力線がこの高透磁率の材料に吸い寄せられるようになります。

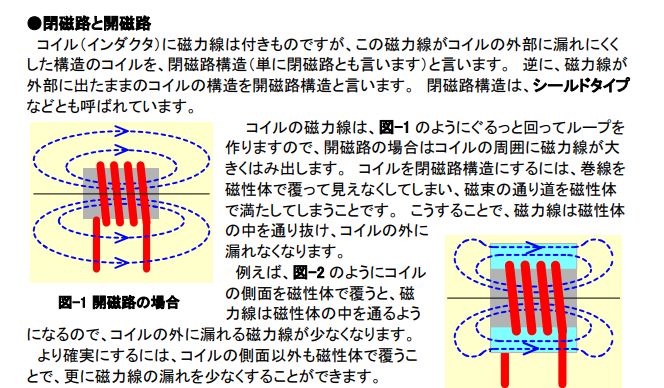

コイルと開磁路・閉磁路の解説サイト引用紹介

サガミエレク株式会社 コイルを使う人のための話(第7話) からhttps://www.sagami-elec.co.jp/file/tech/coil_doc_100j.pdf

2.継鉄が、溶解しないのはなぜ?

モーターや変圧器に使われる電磁鋼板(ヒステリシス損失が少なくなるように成分を調整し、渦電流損失防止のため0.3mm程度の薄鋼板表面に絶縁剤を塗布した特殊鋼板)を磁界に直角方向に発生する誘導電圧発生方向に板厚を重ねて使用。

表面が絶縁されているために一枚毎の鋼板に発生する電圧はつながらず(直列にならず)ごくわずかで、絶縁物質のSi(ケイ素)を1-9%配合し電気抵抗率が高いので流れる電流も少なく、発熱損失も少なくなります。

電磁鋼板

鉄心(継鉄・ヨーク)には、厚さ0.3mm程度の電磁鋼板を積層し利用。ケイ素鋼板は電気抵抗が純鉄より約5万倍も大きく、同じ電圧で発生する電流も小さい。

導体の電気抵抗率 単位μΩ・m

純鉄 0.1 (Wiki Fe 99.95%)

電磁鋼板 4600 (JFEカタログ) 電磁鋼板はSiを1-7%含む

絶縁体の電気抵抗率 単位KΩ・m

ケイ素 4KΩ・m

磁界が通りやすい磁路を作ることで、コイルに流れる電流が作る磁界は、鉄心とコイル内部を狭く通る部分に限定される。

参考:アイアール 技術者教育研究所

3分でわかる技術の超キホン 電磁鋼板とは?鉄損の低減方法,製法と用途(電動機/発電機/変圧器)の要点解説

https://engineer-education.com/electrical-steel/

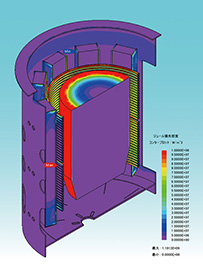

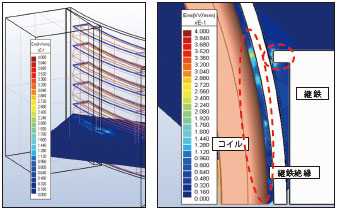

電気炉の磁界シミュレーション

以下に、富士電機の鋳造用溶解電気炉の内容を引用でご紹介します。現代の工業用炉の状況がよく分かる内容となっています。

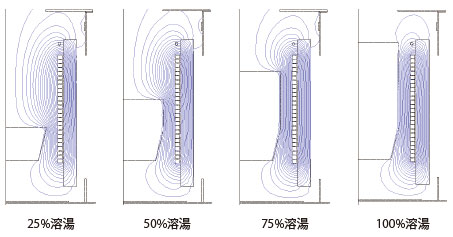

炉体に巻いたコイルのすぐ外側に大きなヨークが設置され、コイル間に働く強い引っ張り力でコイルの変形を防止し、かつ磁束を閉じ込めることで炉外への電磁誘導の発生を防止していることが解ります。

炉内では、溶湯が電気の導体となるために電磁波は進入できず、表面にのみ誘導電流が発生する表皮効果が見られます。

通常のソレノイドコイルでは内部に一様に発生する磁束は、溶湯により妨げられてコイルと溶湯の間の耐火物部分を通ることが解ります。

当支部は、その内容については何らの保証・推奨を行うものではありません。

富士電機株式会社

工業電熱製品 鋳造分野 るつぼ型誘導炉(中・高周波) https://www.fujielectric.co.jp/products/ihsys/products/melt/

富士電機が得意とする「パワエレ技術」、「高圧絶縁技術」、「解析技術」を結集した高周波誘導炉 F-MELT 100G。

炉体

高精度な解析技術で、炉体構造を最適化。

省エネルギーかつ安定した操業を実現

炉体構成品を最適化し、コイル効率アップ。さらに省エネルギーを実現

磁界解析を用いたコイル・継鉄の最適配置により、コイル効率・炉体への損失を低減。炉体の効率アップとともに、業界トップクラスを誇る省エネ効果を実現します。

■ 3次元電磁界シミュレーション例

■ 溶湯量の違いに拠るシミュレーション例

溶解過程全体に着目し、効率性をさらに追究

定格溶湯時だけでなく、溶解途中のコイル効率を向上させることで溶解過程全体の効率化を図ります。

■ 溶湯量と効率

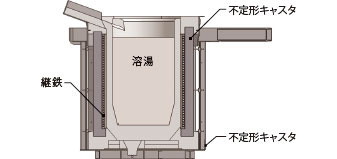

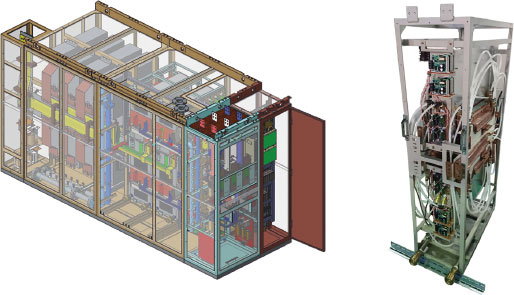

コイル交換の所要日数を、従来の約1/3に短縮

従来機

コイル交換作業所要日数:3~ 4日

- 継鉄上下が不定形キャスタに埋込んであるため、コイル交換時に解体作業が必要。そのため、解体作業時に継鉄・コイルを損傷させる危険性がありました。

- コイル交換後、型枠をセットし、キャスタ流し込み作業とキャスタ乾燥作業が必要でした。

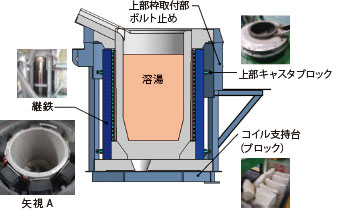

F-MELT100G

コイル交換作業所要日数:1.5日

- 上部定型キャスタ部が、炉枠と分割構造となっています。

- 一体成型品のため、コイル・継鉄施工(交換)が容易です。

- コイル引出し部が、炉体内で施工できます。引出し込みでコイル交換が可能です。

※3t炉の例(築炉の時間を含まず)

筆者注(ネット記載を引用紹介):鉄心(core)とは磁束の通路であり、鉄心の文字から分かるように材料は鉄です。 また、2つの磁石間を磁束で結合するための鉄心を継鉄(ヨーク:yoke)といいます。

絶縁強度クラスの高電圧化により、安全な操業を実現

10kVクラス絶縁を採用し、コイル絶縁性能を強化。長期絶縁評価試験により、多湿・汚染環境下においても安定した絶縁性を確保できることを検証しています。

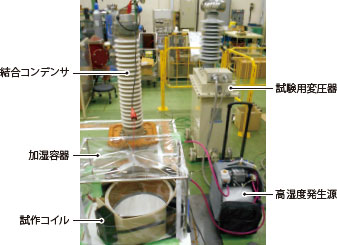

■ 高湿度部分放電試験装置

■ 3次元電界強度解折例

電源

大容量IGBT※スタックを採用。

高性能・コンパクトな新型電源で、操業を効率化

※ IGBT:Insulated Gate Bipolar Transistor

大容量IGBTスタックを採用。さらなる効率アップを実現

業界に先駆けて2006年に製品化を果たした、IGBTスタックの大容量化・高電圧化により、さらなる効率アップを実現。電源容量は、最大20MWまでラインアップしています。

メンテナンス性を向上。電源サイズを従来比75%までコンパクト化

盤前面メンテナンス構造の採用により、保守性を向上。IGBTスタックも車輪により引き出しが可能です。また、新型IGBTスタックの採用と背面スペースの削減により、電源をコンパクト化(体積比75%:当社従来機比)。お客様の設置スペースに柔軟に対応します。

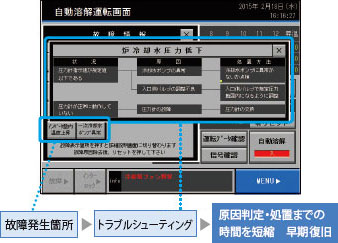

高速デジタル制御装置を採用。安全な操業、早期復旧に貢献

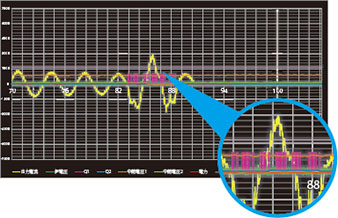

当社インバータや無停電電源装置で実績のあるデジタル制御技術を採用。瞬時制御により、運転データをリアルタイムに監視し、異常発生時も設備を安全に保護します。また、RAS※機能により故障前後の運転データをトレース可能。異常発生時の原因究明・早期復旧に貢献します。

※ RAS:Reliability, Availability, Serviceability

■ データ設定画面例

■ 故障前後の運転データをトレース

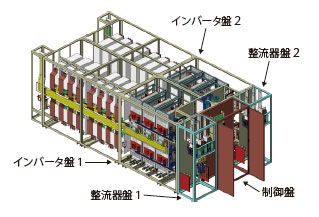

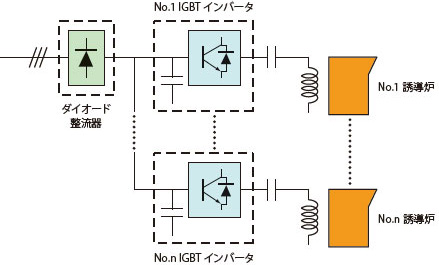

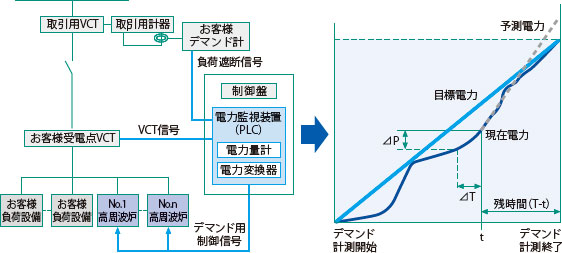

パワーシェアリングにより、交互出湯操業に対応

一つの直流電源に、複数の高周波変換部を並列に接続(コモンコンバータ・マルチインバータ)することで、各誘導炉の電力を溶解システムの直流電源容量枠内で任意に配分できます。多品種少量生産にも柔軟に対応でき、キュポラ同様の連続出湯も可能です。

■ 溶解システムの構成例

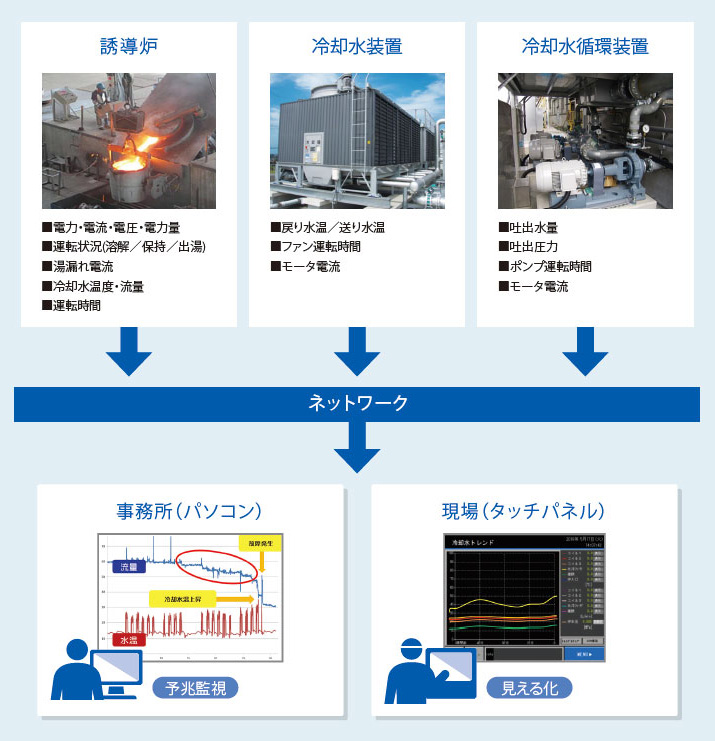

IoT技術

最新デジタル技術を駆使し、操業を「見える化」。

予兆監視や予防保全に貢献

システム構成

主要ポイントの操業データを把握し、ネットワークを通じて集積することで、現場や事務所での解析が可能です。操業状況を「見える化」するだけでなく、予兆監視・予防保全・最適運転パターンなどの解析にも活用できます。

各種機能

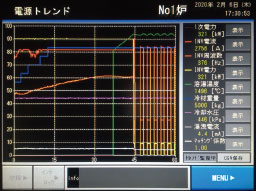

運転状況の「見える化」

タッチパネルに運転状況(電力・電力量・炉体質量)、炉内溶解材料状況、インタロック成立状況などをリアルタイムに表示し、運転管理・操業効率向上に寄与します。

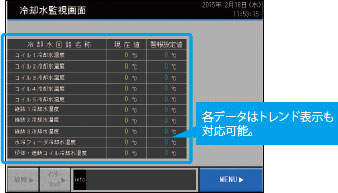

各種データのトレンド表示

湯洩れ電流・冷却水流量・温度値をトレンド表示します。再築炉のタイミング判断、冷却水回路の詰まりなどの傾向を把握することで安定操業に貢献 します。

■ コイル冷却水温度トレンド

■ 電源トレンド

トラブルシューティング

設置トラブル発生時に、設備停止などの保護動作を行います。また、タッチパネルに故障判断・故障原因と処置方法の候補を表示し、早期復旧に貢献します。

冷却水温度監視システム

制御盤に冷却水各分岐ごとの温度をリアルタイムに表示します。トレンドデータから冷却水回路の詰まりや、機器の劣化が判定でき、より確実な予防保全が可能です。

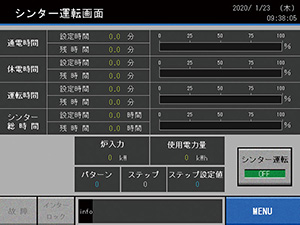

運転補助機能

シンター機能

事前に冷炉~溶け始めまでの入力電力を設定することで、スケジュールに沿ったシンター運転を自動で行います。

オプション

電力監視(デマンド機能)

電力監視盤を操作し、複数炉を一括で制御できます。高い電力需要率により、操業効率をアップします。

安全柵

炉体傾動と合わせて上昇する安全柵を取付けます。傾動時の開口への落下を防ぐことが可能です。

ロードセル

着座時の炉内質量を秤量します。質量は操作盤で7セグメントの表示が可能です。

集塵装置(リングフード)

ばいじんを効率的に捕集します。リングフードと旋回ボックスで構成しています。

集塵装置(キャプチャーフード)

2軸開閉機構により、材料投入・溶解・出湯に合わせて効率的に集塵を行うことが可能です。

誘導炉操業支援システム

誘導炉操業支援システムとは、誘導炉設備の運転状態を、ネットワークを通じて遠隔監視するものです。従来帳票へ手書きで記録・集計していた運転データを、自動的かつリアルタイムで確認することができます。また、異常発生時においては、異常の内容、発生時の運転状態を、現場、事務所で共有することで、早期復旧につなげることができます。