Q&A事例(1)鉄

成分分析装置もなく温度計もなかった古い時代に,鋳物師達はどうやって鋳鉄鋳物の溶湯性状を判断したのでしょうか.

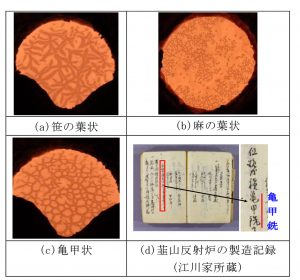

図1 ねずみ鋳鉄における湯面模様

昔の鋳鉄鋳物師達は,湯面模様によって溶湯性状を判断したと考えられます.キュポラ鋳鉄溶解では,溶湯性状が良くなるにつれて,湯面模様が笹の葉状から,麻の葉状,亀甲状へと変化していく事が知られています(図1の(a),(b),(c)).

湯面模様とは,SiO2+2C=Si+2COの反応式に基づいてSiO2被膜が発生した時に見られる現象です.SiO2膜と溶けている溶湯では輻射率に違いがあるために,人間の目に模様として可視できるようになったものです.Sが0.02%以上,Siが0.5%以上入ることによって,表面張力が変化し,その表面張力の差によってマランゴニ対流が発生し,湯面模様が生じることになります.

キュポラでしか湯面模様が現れないと言われてきたのは,コークスからSが入りマランゴニ対流が生じるためです.電気炉溶湯も,0.02%以上のS,0.5%以上のSi,SiO2被膜発生温度,適量のC量の4点が満たされれば,湯面模様が現れます.

1983年の鋳鉄溶解ハンドブックでは,キュポラ溶解の38社のうち湯面模様が出ないと回答したのは1社のみでした.低周波炉(電気炉操業)では47社のうち32社が出ないと回答し,15社は出ると回答しています.これは前述したS量の差によるものと思われます.また,約160年前に行われた韮山反射炉の製造記録においても,大砲を鋳造する時のみに亀甲銑が用いられたと書いており,いみじくも亀甲という名称が一致しています(図1の(d)).このように,昔の鋳物師達は,湯面模様の観察によって鋳鉄鋳物の溶湯性状を判断し,健全な鋳物を作ったと考えられます.

(『鋳造工学』90巻5号掲載)

FC(ねずみ鋳鉄)に,お酢などを使用して意図的に錆びさせてその錆を磨き,野菜クズなどを炒めて熱し,油を塗る(熱する・油を塗る工程は何度か行う)と,一度錆びさせたことで油の染込みが良くなって錆びにくくなるという効果は期待できるでしょうか?

「錆びにくくなるという効果」とありますので,最初に南部鉄瓶の防錆法について簡単に説明します.南部鉄瓶のお湯が入る内面の防錆は酸化皮膜で,模様のある外面は漆(うるし)の皮膜で防錆しています.内面の酸化皮膜(黒錆,Fe3O4)は鉄瓶を炭火中で800℃程度に加熱して生成させます.外面の皮膜は,炭火中で生成した酸化皮膜をいったん落とした後,黒色鉄瓶の場合は漆と鉄粉を混ぜたものを,茶色鉄瓶の場合は漆と弁柄(ベンガラ:酸化第二鉄)を混ぜたものを400℃程度に熱した鉄瓶に焼き付けて皮膜を生成させます。鉄瓶の表面は細かい凹凸がありますので,防錆膜はこの凹部に入り込み,なかなか落ちません.

お問い合わせのねずみ鋳鉄では油で防錆効果を期待しているようですが,この素材の表面に細かい凹凸があれば,凹部が油溜まりとなって防錆効果を発揮することが期待されます.錆を油溜まりとして使用する意図が見受けられますが,鉄の錆には鉄瓶などに施されている黒錆(Fe3O4)と湿度のある空気中に放置することで自然発生する赤錆(Fe2O3)があります.赤錆は隙間が多く,鉄そのものを腐食させ,ボロボロにしていく性質を持ちますが,黒錆は緻密で強いのが特徴です.どちらの錆が油溜まりとして効果があるかは試してみないと分かりませんが,黒錆は苛性ソーダなどのアルカリ溶液中に鉄を浸して煮沸するか,鉄瓶の場合ように高温に加熱することで生成されます.

(『鋳造工学』90巻5号掲載)

自動車部品では燃費向上のために部品軽量化,特に薄肉化を求められていますが, ダイカスト部品の軽量化を進めるにあたって気を付けることは何でしょうか?

地球環境問題の解決のために自動車の軽量化は大きな課題となっています.従来から適用されているアルミニウム合金ダイカスト部品を軽量化するためには,高強度化と薄肉化が重要となります.もともとダイカストという工法は薄肉製品を得意とする工法ですが,さらに薄肉化しようとすると,様々な問題が出てきます.

まず,溶湯充填時に溶湯が冷却されやすくなるために,湯回り不良を起こす可能性が高くなります.また,壁面などは製品強度が確保できれば薄肉化は可能ですが,ボス部などの薄肉化ができない部位が薄肉部の中に存在することによって,ひけ巣などの内部欠陥が集中することが考えられます.さらに,凝固時やイジェクト時の高温強度の低下により,割れを生じることが懸念されます.寸法精度の問題も出てきます.

湯回り不良を防止するためには,溶湯が凝固を始める前に充填させる必要があります.表に肉厚と充填時間の関係(日本ダイカスト協会編:「ダイカスト技能者ハンドブック」(2012))を示します.この時間内に充填させるためにできる限り充填距離の短い鋳造方案にしたり,射出速度を上げたりします.あまり射出速度を上げると金型との焼き付きが生じやすくなるので,注意が必要です.

厚肉部のひけ巣を防止するためには,凝固過程における溶湯補給性を確保することが重要になります.薄肉部と厚肉部が混在したような形状の場合は,薄肉部が先に凝固するために厚肉部への溶湯補給ができなくなります.薄肉部へのリブの追加などを行うことにより溶湯補給性を上げるといったことも有効な方策になります.リブの追加は湯流れ性の改善や高温時の強度向上にもつながります.

薄肉のダイカストを成立させるためには,鋳造方案や条件の検討だけではなく,製品形状の適正化も重要になりますので,設計者と生産者がよく検討することが必要です.

(『鋳造工学』88巻8号掲載)

球状黒鉛鋳鉄の黒鉛粒数や球状化率を測定する際に,15μm以下の小さい黒鉛は無視することになっています(JIS).15μmに決めた根拠は?

球状黒鉛鋳鉄について日本独自の黒鉛形状分類法と黒鉛球状化率の判定方法を定めた

記録が「鋳物40巻(1968)P296」に紹介されています.当時の日本鋳物協会特殊鋳鉄部会の10数回の委員会による審議の結果作成されたものです.球状化率算出法を前出の記録から引用して記述すると次のとおりです.“試料の任意の場所について手札版またはこれに順ずる大きさの倍率100の顕微鏡組織写真をつくり,写真面の両対角線をそれぞれ中心として巾3mmの直線を引く.これら両対角線帯の上に少しでも乗る黒鉛の全数が10個以上を対象として数を算出する.この場合2mm以下(実際20μm)の粒はかぞえない.本判定法では顕微鏡に現れる黒鉛粒の形態を6種類に分類し,それぞれに形状係数を与えており,各種の粒数に形状係数を乗じてその総和から球状化率を算出する.試料被検部における5視野について平均値で表す”と紹介されています.

特殊鋳鉄部会では各委員が多くの球状黒鉛鋳鉄の試料を作製し,その球状化率を求めると同時に機械的性質を実験しています.その結果,球状化率が50%以下においては球状化率と機械的性質の関係には多くのばらつきがみられたが,球状化率50%以上では引張強さ及び伸びのいずれも有意な関係がみられたと報告しています.

球状化率を求める作業の迅速性と球状化率の正確性の両面から合理的な方法として,微小黒鉛や介在物を除いて球状化率を算出しても球状化率と引張強さや伸びの関係が有意になることから,黒鉛の大きさの閾値として,当時は20μmを決めて作業したものと推定されます.

現在の球状黒鉛鋳鉄品JIS G 5502(2001)は対応国際規格ISO 1083と技術的な差異がなく整合されていますが,2001年版においては1.5mm(実際の寸法15μm)以下の黒鉛及び介在物は球状化率の判定の対象としないとされています.とくに薄肉品の場合,黒鉛も小さくなるため,企業によっては独自に小さい黒鉛まで測定の対象にしている場合があります.

最近では画像解析によって迅速に,また,向上した正確さで測定が可能になり,黒鉛の大きさの閾値も選択できるようになっています.球状黒鉛鋳鉄品によって生産者と使用者間での協定で取り決められることもあるのではないかと考えられます.

(『鋳造工学』90巻8号掲載)

最近の自動車のボディはマルチマテリアル化が進んでいると聞きます.しかし,電位差の異なる材料を用いると腐食が進むと思いますが,大丈夫ですか?

自動車の軽量化のために,軽量材料を適用していくことが検討され,高級車やスポーツカーを中心に,アルミニウム合金やマグネシウム合金が使われてきています.近年の傾向として,機械的性質やコストの観点から,種々の材料を適材適所に組み合わせて使うマルチマテリアルボディが増えてきています.ご指摘のように,いろいろな種類の金属材料を用いるとガルバニック腐食(異種金属接触腐食)が起きる可能性があります.ガルバニック腐食とは,電解質水溶液中において異種金属材料を接触させた時に生じる腐食現象であり,電位が卑な金属がアノードに,電位が貴な金属がカソードになり局部電池が形成されます.このため,電位が卑な金属の腐食速度が増大します.マグネシウム合金やアルミニウム合金は電位が卑であるために溶液中に溶け出し,腐食が進みます.

ガルバニック腐食を防止するためには,異種金属同士が接触しているところで局部電池を作らせないことが重要です.金属の表面に塗装や表面処理をすることにより,金属同士を絶縁したり,腐食電位差の小さい材料を間に挟んだり,水がかからないあるいは溜まらないような構造にしたりしています.マルチマテリアルボディの開発には,材料そのものの開発や接合技術に加えて,このような耐食性を向上させるための技術開発も重要になります.

(『鋳造工学』90巻8号掲載)

回転曲げ疲労試験により得たS-N曲線において,FCD700材で鋳放し材よりも熱処理材の方が傾きが立っているのは何故でしょうか

FCD700材を熱処理すると引張強さ,硬さが向上する様に静的機械的性質が上昇します.しかし,伸びや絞りといった延性特性は低下します.これはFCD700材の鋳放し材がフェライト組織とパーライト組織の二相組織であるのに対して,熱処理材はパーライト組織の単相になるからです.

球状黒鉛鋳鉄において基地組織中に存在する球状黒鉛はマトリクスとの接着強度はほとんど無いことから,試験片内部に球状の空孔を含んだ材料と見なせます.また,鋳鉄特有の引け巣なども疲労破壊の起点となることが知られております.そのため,応力を負荷すると,これら黒鉛の周囲や引け巣端部には応力集中が生じます.この応力集中箇所を起点として,疲労亀裂が発生し,その亀裂が進展した後,ある限界の亀裂長さに達すると疲労破壊を生じます.FCD700材の熱処理材はフェライト組織に比べて硬く,静的強度(特に0.2%耐力)が高いパーライト基地であるため,疲労亀裂の発生応力は高くなります.しかし,ひとたび疲労亀裂が発生すると,フェライト組織に比べ,亀裂に対する抵抗(じん性)が小さいため,亀裂進展速度は速く,疲労亀裂はほとんど応力振幅の繰返しを伴うことなく疲労破壊に至ります.一方,鋳放し材はフェライト組織を含むため,疲労亀裂の発生応力が低くても亀裂進展速度はパーライト基地に比べて遅く,亀裂が破断までに達する繰返し数は応力振幅の大きさに依存します.その応力振幅が小さいほど,繰返し数は長くなります.すなわち,両材のS-N線図の傾きは,疲労亀裂が発生してから破断までの繰返し数の差が影響していると言えます.

(『鋳造工学』88巻2号掲載)

Kモールド試験法とは何ですか?

溶湯の品質は 化学成分,ガス,介在物,温度で評価されます.Kモールド法は,溶湯中に含まれる介在物を調べる目的で,破断面観察法として一般に使用される方法です.図1に示すようなアルミニウム製の鋳型に溶湯を鋳込み,凝固させた後に得られた短冊状の試験片をハンマーなどで5~6片に割り,その破面に現れた介在物の数を求める方法です.

図2に介在物の少ない破面と多い破面を示します.評価方法としては,全ての破面に現れた介在物の総数を破面の総数(一片当たり2破面)で除した値を求めます.この値をK値と呼びます.その評価は,表1に示すようにK値によってランクA~Eに分類して行い,鋳造に用いてよい溶湯品質であるかを判定します.

(『鋳造工学』88巻2号掲載)

私の職場では無機中子を使用し低圧鋳造アルミ合金鋳物を製作していますが,原因不明の中子折れが多発しています.今一番怪しいのは中子のなりより性だと思うのですが,なりより性の測定方式などは何があるのでしょうか?

なりより性とは,鋳型に溶湯が注入されて,凝固すると同時に収縮しますが鋳型が鋳物の収縮に応じて,ともに収縮に応じてくれる性質をいう用語で可縮性とも言います.これは非常に重要なことで,もしこの性質がないと鋳造品は肉の薄い部分で割れたり,中子折れ不良が発生します.

試験機として,英国,米国ではBCIRA(英国鋳物研究所)が開発した熱間たわみ試験機(Hot Distortion Tester)を用いて測定していますが国内では各RCS・粘結剤メーカーが独自の方法で行っています.手順は決められた寸法の鋳型を造型後,熱間・冷間,酸化・還元雰囲気にて鋳型の変位量をレーザー変位計等で測定します.熱間の場合は,加熱器等で800℃まで加熱し,加熱による鋳型の変位量を測定します.

強度,破壊時のひずみはバインダーの種類,量及び,鋳物砂の熱膨張量によって変わりますが,一般的に常温でのなりより性は有機に比べ,無機中子は小さい傾向があります.

参考文献:鋳物第66巻(1994)第7号517-522

(『鋳造工学』91巻8号掲載)

鋳鉄材料の規格は引張強さや伸びで規定されていますが, 値を求めるときの有効数字はどこまでですか? 具体的に教えてください.

引張試験は特殊な場合(規程の試験片が採取できないなど)を除いて,基本的にはJIS Z 2241「金属材料引張試験方法」に則った方法で実施する必要があります.一般に引張試験結果は, 材料規格に規定のない場合は, 少なくとも次の精度で丸めなければならない(JIS Z 8401 数値の丸め方)と定義されています.

強度の値:MPaの整数に丸める

破断伸び(%):整数に丸める

また,各々の原断面積を求めるためには,規定寸法の少なくとも0.5%(JIS 4号試験片の場合,0.07mm)の数値まで測定し,標点距離は規定の寸法の0.4%(JIS 4号試験片の場合,0.2mm)の精度で測定するという規定があります.

応力を算出するための試験片断面積の測定には,ノギスやマイクロメータを使用します.一方,荷重については,最近はロードセルからデジタルデータで計測することが多いようです.つまり,試験片寸法の測定値と荷重の有効数字で強さ(応力)の精度が決まります.いずれも有効数字3桁は保証されていると思いますので,1MPaの精度で表記すれば十分かと思われます.一方,伸びや絞りを求めるには,破断後の破断面を突き合わせた状態で標点距離あるいは最小部の断面寸法を測定します.仮に精度の高い測定器具を使用したとしても,突き合わせた状態で測定していることから,厳密にその精度を持った正確な測定ができているとは言えません.そのため,伸び,絞りの表記としては,1%の精度で算出します.

したがって,強さや伸びを求める際は,まず測定される値の分解能が基準を満たしているかどうかを判断した上でそれぞれの値を測定することが必要となります.

(『鋳造工学』91巻8号掲載)

残留Mgが低いFCD溶湯を丸棒試験片(例えば、直径φ15,30mm)に鋳込んだとき、球状化率が高い部分と低い部分が図1のように何層ものリング状に分布するのは何故でしょうか?

丸棒試験片にリング状に破面の色が何層も見える現象は,その丸棒試験片を得る条件が関係し,例えば注湯温度や解枠後の冷却条件(基地組織への影響)がばらつくことも一因です.FCDのパーライトとフェライトが混在する組織を前提として考えてみると,破面の外径から白→黒→白(φ15mm)→黒(φ30mm)の破面色を示すのは,白と黒の破面(組織)粗さが異なっていると考えられます.フェライトが多い延性破面では,破面の凹凸が大きくなり,光の反射や屈折が多くなることから黒く見えます.逆にパーライトが多く破面の凹凸が小さいところは,光が反射するので白く見えます.

破面の色は基地組織(パーライト率等)以外に黒鉛球状化率とも関係があり,経験上丸棒破面の平均球状化率が25~50%程度と低い試料(残留Mg量0.020mass%程度)に,このようなリング状破面が現れます.一般的に冷却速度が大きいところは凝固速度も大きくなり1),そのため冷却速度が大きい外周部は,黒鉛粒数が多く,球状化率もよくなります.一方,丸棒径が細いφ15mmでは中心部に堤らの過冷却説2)に類似する過冷球状黒鉛が晶出されやすいため,球状状率も高くなると考えられます.以下の文献も参考にしてください.

1)中江:鋳物,67(1995)284

2)堤,松川:鋳物,51(1971)342

(『鋳造工学』88巻1号掲載)

鋳造」と言う言葉を使った人,または 「Casting」を「鋳造」と決めた人を教えて下さい.

鋳造は人類の歴史の中で最も古い時代に人々が身に着けた金属の熱間加工技術であり,既に約6000年の歴史を持っています.中国では紀元前1700~1000年に青銅鋳物の製造の最盛期を迎え,高度な鋳造プロセスを確立しています.中国の商朝(紀元前1600年~1046年)には重さ875kgの司母戊方鼎(青銅鋳物),紀元前513年には世界でもっとも古い鋳鉄鋳物―晋国鋳型鼎(重さ約270kg)を製造しています.

文字として最も古い記録を残したのは甲骨文(商朝時代の遺跡から大量出土)で,中には「鋳」と言う漢字を「![]() 」のように表現しています.「

」のように表現しています.「![]() 」は両手で鬲鼎(れきてい)「

」は両手で鬲鼎(れきてい)「![]() 」中の溶湯を鋳型「

」中の溶湯を鋳型「![]() 」に鋳込むことを意味し,「

」に鋳込むことを意味し,「![]() 」は中子を意味しています.

」は中子を意味しています.

文字が出現する前,人々は既に「鋳造」という言葉を使っていたと思います.しかし誰がいつ頃作り出したか,残念なことにはっきりした記録は残されていません.

(『鋳造工学』91巻6号掲載)

鋳物の化学組成を蛍光X線分析やICP分析装置で簡易・短時間で分析していますが,どのような原理で行われているのでしょうか?

物質は,いくつもの元素の組合せで出来ています.物質にエネルギー(熱エネルギー,電気エネルギー,光エネルギーなど)を加えるとその強さに応じて相変態(固相→液相→気相そして発光)します.この光が何かというと,物質を構成している各元素のスペクトル線(光)が混合したものです.理科の時間に炎色反応の実験で,アルコールランプの炎に金属や金属塩などを付けた白金線をかざすといろいろな色の炎に変化すること,夏の夜空を彩る打ち上げ花火や線香花火の色も火薬の爆発エネルギーで花火に仕込まれた金属や金属化合物の発光なのです.これらの光の色は,各元素が有する固有の輝線スペクトル線(光)によるものです.

この原理を利用したのが固体発光分光分析,蛍光X線分析,ICP分析,原子吸光光度分析などの機器分析装置です.これらの装置は,分析する物質に高エネルギーを加え物質を構成する元素を発光させる部分,光を各元素のスペクトル線に分解(分光)する回折格子(一種のプリズム),分光された各元素のスペクトル線を受光して電気信号に変換するのが光電子増管やCCD素子,検量線そして結果を表示する部分から構成されています.強いスペクトル線(光)の光度は,含有量が多い程を強くなるので電気信号も強くなります.予め入力されている検量線(曲線)は,ある元素の含有量変化させた試料を化学分析によって測定しy軸に,それぞれの含有量の試料のスペクトル線の強度を機器分析装置で測定しx軸にプロットしたものです.

以上の様な原理で各元素の光の強度と含有量から成る検量線から瞬時に含有元素の含有量を算出・表示することが出来るようになっています.

※なぜ輝線スペクトル線が出るのかは,炎色反応,スペクトル線などをキーワードにWeb検索されると良いでしょう.スペクトル線は可視光線(赤の波長:760〜830nm〜紫の波長:360〜400nm)とは限りませんが,機器分析装置は殆どの元素のスペクトル線を分光,受光出来るようになっています.目に見えない電磁波の波長は紫外線→放射線と短くなっていくのですが,昆虫や放射線検出器は捉えることが出来ます.Li深赤色,Na黄色,K淡紫色,Cu緑色,Ca橙赤食,Sr紅,Ba黄緑色など

(『鋳造工学』89巻10号掲載)

鋳鉄を鋳肌のまま使用する場合と表面仕上げを施した場合では,強度にどれほどの差がありますか?

鋳鉄の鋳肌には砂との焼付きによる黒皮酸化層や表面での欠陥(巣や介在物,あるいは異常組織)などが存在します.さらに鋳肌の表面粗さは不均一であり,その凹凸が著しい場合には応力集中による影響を考える必要もあります.引張強さはそれらの要因があっても,粗さの凹凸が極端に大きくない限りはあまり影響しませんが,伸びは大きく低減します.つまり,ねずみ鋳鉄の強度には鋳肌はあまり影響しません.球状黒鉛鋳鉄では鋳肌付き試験片と機械加工試験片の応力-ひずみ線図を比較しますと,弾性域の範囲で両者は大きく相違しませんが,塑性域の範囲では鋳肌の影響を受けて塑性変形能が極端に低下します.たとえば,6号けい砂程度までの粗さ(Rz=250μm以下)では機械加工試験片に対して,鋳肌付き試験片の引張強さは90%以上を確保できますが,伸びは大きく減少して50%程度になることもあります.鋳肌がさらに粗くなれば,両者はさらに低下します.曲げ強さ,衝撃値及び疲労強さは鋳肌の影響がより明確に現れます.一般には後処理としショットブラストが施されますので,その効果もあって鋳鉄の引張強さは鋳肌の影響をあまり受けないと考えて良いです.

(『鋳造工学』87巻10号掲載)

Al-Si合金などは、ひけ巣を設計上ではどのように考え,現場ではどのような対応をしているのでしょうか? また,存在するひけ巣の検出方法とその評価方法はどうしているのでしょうか

アルミニウム合金は凝固収縮が大きいため,ひけ巣が生じやすくなります.ひけ巣があると機械的性質が低下したり,リーク不良を起こしたりします.このため,ひけ巣は無いに越したことはありません.製品を設計するときには,できる限りひけ巣の生じないような形状となるように設計します.なるべく肉厚一定に設計したり,厚肉部になりそうなときには,裏から肉を盗んだり,加圧ピンを設置したりします.しかし,どうしてもひけ巣が避けられない形状となる場合があります.そのような場合には,製品機能上問題が生じない部位にひけ巣が生じるような形状と鋳造条件を設定します.設計図面には「有害な巣無きこと」などといった注記がされることがありますが,製品機能上有害でないものはあってもやむを得ないということになります.

鋳物外部に生じるひけ巣は目視で確認できますが,内部のひけ巣を検出するためには,X線CTなどを使用するのが一般的です.最近の設備は性能が良くなっており,0.5mm以下の内部欠陥も検出できるようになってきています.しかし,量産する全ての鋳物を検査するわけにはいきませんから,製品開発時にどの程度のひけ巣まで許容できるのかを耐久試験などで確認しながら生産条件を決定し,条件管理を行うことで品質を保証します.製品機能にかかわる特性については,リークテストなどの検査を行い品質保証します.また,内部欠陥や強度については,定期的に抜き取り検査を行います.

(『鋳造工学』89巻10号掲載)

アルミダイカストの溶湯保持温度を極力低くしたいのですが,何度ぐらいまで低くすることができますか

ダイカストの溶湯温度は通常660℃~680℃の範囲で設定されています.溶湯温度を低くすると第1にスリーブ中で凝固が進み,湯回り不良や湯境などの充填不良が発生します.また第2に保持炉の中でスラッジが生成し,ハードスポットによる加工トラブルを起こすことがあります.

第1のスリーブ中での凝固は,充填量が少なく,注湯時のスリーブ充填率が20%を切るような場合は,溶湯温度の影響が大きく溶湯温度を下げることは難しいです.

比較的充填量があり,スリーブ充填率が30%以上ある場合は,第2のスラッジの生成を考慮する必要があります.

ADC12の場合は,スラッジの生成は主に溶湯中のFe,Mnの混入量に影響されます.ADC12のスラッジ発生限界温度Tが調べられており,次式が示されています.

%Fe+(3.34-((T-630)/714)%Mn=2.39+(T-630)/152

(%Feは,Feの含有量,%Mnは,Mnの含有量)

この式から求められる温度が溶湯温度を低くできる限界温度になります.つまりFeおよびMnの含有量を低く抑えることでスラッジの発生を防ぐことができます.Fe,Mnを管理することが前提ですが,国内で入手できるAD12.1地金の成分管理範囲で溶湯温度を下げるとした場合,現実的に低減可能な温度は640℃程度と考えます.なおCrは通常はインゴットに含有されない元素ですが,スラッジ生成への影響がさらに大きいので材料納入メーカに管理を要求する必要があります.

参考文献;納,豊田,津村,鈴木,古屋,永山:軽金属VOL36(1986)813

(『鋳造工学』87巻10号掲載)

銅合金溶湯の脱酸にCu-P合金が使われますが,なぜ脱酸が出来るのでしょうか?

銅合金の溶解は,通常弱酸化性雰囲気で行われるので,溶湯中に溶け込んだ酸素[O]が存在します.この状態で凝固が進行すると水素と結びついて鋳塊中に水蒸気ガス気泡を形成する場合や,易酸化性金属元素と結合してその金属酸化物となって鋳造品の品質を大幅に低下させます.そのため,溶解段階で溶湯中の酸素を取り除く処理が,品質向上のための重要な工程となります.

溶湯中の酸素を除去するには,合金元素より酸素との親和力の強い元素Al・Si・Be・等(各種便覧に酸化物生成自由エネルギー図として掲載されていますのでご参照ください)を加えて系外に除去してやることが有効です.しかし,酸素との親和力の強い元素P以外の元素では,溶け込んだ酸素がその元素の酸化物[MxOy] の形で溶湯中に残留するので,酸素を取り除いたことにはなりません.純銅系及び青銅系合金において,Pを添加した場合は,脱酸生成物のP2O5が350℃で昇華して溶湯から蒸発してくれるため,完全に酸素を取り除く事が出来ます.但し,過剰なPを添加した場合,凝固温度範囲が広くなるので,適度な量を加えることが重要です.

他の銅合金(銅-アルミニウム系,および銅-黄銅系)は,銅より酸素親和力の強い元素が合金元素として含有されているので脱酸の必要性はありませんが,溶湯中に懸濁して存在している酸化物を除去する為フラックス処理が必要です.

(『鋳造工学』92巻2号掲載)

欠陥の原因を簡単に判別する方法はないでしょうか?

【鉄の場合】

鋳造各工程のセンシングと,欠陥部の画像解析などにより欠陥名を判定し,ビックデータからAI知能が欠陥原因を判別することが近い将来であり,この時は簡単かつ瞬時に判別できる様になると思います.

現時点の方法としては,欠陥名を最初に判別すれば,原因は文献やデータベースなどから得ることが簡単な方法と言えます.対策事例も文献やデータベースに記されています.

具体的には,最初に欠陥名を発生位置,鋳造条件,不良率,外観,顕微鏡などから判定します.欠陥の発生原因が比較的単純な欠陥はこれで欠陥名が分かりますが,肉眼では欠陥発生機構の分からない場合は組織,SEM・EDS,ONH,化学成分などを追加して判定します.欠陥名が分かれば分類と原因を記した「学会創立75周年記念出版『鋳造欠陥とその対策』」,「国際鋳物欠陥分類図集 (1975年)」,「鋳鉄鋳物製造現場のQ&A(日本鋳造協会)」,「Web欠陥大百科(日本鋳造協会)」などの文献やデータベースから原因と対策事例を知ることができます.なお,これらには様々な事例から得られた対策が列挙されていますので,自社の鋳造工場に最適なものを判断して選ぶ必要があります.鋳造工場毎に製品,使用材料,工程などが限定されていることから発生する鋳造欠陥もパターン化されていることが多く,社内の経験を有する専門家の意見や時には社外の専門家の意見を参考にするのが良いと言えます.

鋳造の歴史は欠陥対策とも言え,欠陥名の判別方法,欠陥事例,対策事例は既に膨大なものとなっていますので,これらを利用することが質問の答えではないかと思います.

【非鉄の場合】

非鉄鋳物の欠陥は,大きく分けると外部欠陥と内部欠陥になります.

外部欠陥は,外ビケ,割れ,などが代表的なものです.外ビケは,アルミニウム合金など凝固収縮率の高い合金で起こりやすい現象で,方案や製品を見ることで押湯が不足しているのか,肉厚が厚いためかなど原因がわかります.割れは,割れ界面の中を観察し,デンドライトの突起があれば凝固割れ,ディンプル破面であれば,収縮割れと判断できます.どの外部欠陥においても,欠陥部を詳細に見ることで,およその原因を掴むことが出来ます.

内部欠陥は,加工で現れる場合と,X線などで観察する場合があります.加工部に現れる場合は,欠陥内部の状態を観察し,デンドライトの突起があれば引け巣,内部が平滑であればガスの巻込みであることが判別できます.X線等で観察される場合は,欠陥があるところを切断し,欠陥を直接観察することで原因を掴むことができます.判別方法は加工部と同様です.

代表的な欠陥について述べましたが,ここに出てこない欠陥も多くあります.まずは,欠陥を直接観察し,その原因を掴むことが大事であると思います.

(『鋳造工学』89巻7号掲載)

近年は生砂のCB値管理が主流になっていますが,同CB値でも水分が変わり不良への影響も変わることがあります.CB値,水分管理についてどう考えればよいでしょうか?

CB値(コンパクタビリティ)は,1970年にAFS掲載論文の中で提唱された生砂評価指標です.既存のサンドランマを使用して測定するという簡便性により日本でも広く採用されてきた経緯があります.

生砂評価指標としてのCB値への影響因子は多岐にわたると言われます.例えば,同一混練条件でのCB値と水分の比率は,微粉分(活性粘土分含む)の増減により変化します.しかし,ライン砂の組成管理をしっかりと行って,微粉分の変動を少なくするための管理が実現できていれば,CB値は水分の代用特性として単純化できるのではないでしょうか?

その場合の注意点は,CB値が混練砂粒子表面層の水分状態を現しているという点です.混練砂粒子表面の水分は非常に蒸発しやすく,混練砂粒子表面の状態は容易に変化(サラサラ化)してCB値に変化が現れます.例えば,ベルトコンベアの移し替えの際の大気との接触がそれに当たります.混練砂粒子表面の水分蒸発は混練砂水分としては0.05〜0.1%程度ですが,CB値は3〜5%変化してしまいます.

CB値測定用の混練砂サンプリングは,いつも同じ場所で,可能な限り混練機排出からの経過時間を一定にするという工夫で,このような変化は最小限にすることができます.そうすれば,CB値管理は,非常に厳密な水分管理を実施しているということに繋がります.

CB値は,摩訶不思議な指標ではありません,原理原則を常に念頭に活用してください.

(『鋳造工学』91巻6号掲載)

自硬性の砂評価はLOIが主流で,酸消費量やソーダ分等はあまり現場では使用されておりません.どのプロセスでもLOIで評価していればいいのでしょうか? 各プロセスでLOI以外の評価をした方が良い評価項目はありますか? また,プロセスによってはLOIよりもいい評価項目はあるのでしょうか?

LOI(Loss on Ignition,強熱減量)は1000℃の減量%で,有機自硬性の評価に主に用い,回収砂では残留樹脂相当です.回収砂の再生状態やガス欠陥予測ができます.加えて,粒度分布や通気度を評価すると予測精度が向上し,焼付き欠陥も予測できます.回収砂のLOIを一定にすると,鋳型強度などの特性が一定となるので,LOIは有機自硬性のどのプロセスでも重要な評価と言えます.

酸消費量はフラン鋳型の重要な評価で,硬化剤添加量を予測できます.ただし,新砂は種類により酸消費量が大きく異なりますが,回収砂は残留した樹脂や硬化剤により,酸消費量はほぼ一定となります.このため,酸消費量の現場測定が少ないと考えられます.現場での硬化剤の制御には,酸消費量よりも,砂温や湿度が影響します.

ソーダ分は水ガラス系無機自硬性で重要な評価です.しかし,pHで代用可能であり,試験が煩雑であり,あまり使用されません.

LOI,粒度分布,pH,砂温,通気度,鋳型強度,可使時間などが,現場の日常試験です.加えて,鋳物砂や粘結剤メーカに依頼し,酸消費量,化学成分,なりより性,強熱膨張量などを測定依頼することが多いと思います.

プロセスによって,例えばアルカリフェノール鋳型では,吸湿性があるのでLOIとは別に,水分を測定し,上記のメーカに依頼してのK量測定が必要となります.

(『鋳造工学』92巻2号掲載)

鋳鉄溶湯の熱分析で得られる冷却微分曲線で,凝固終了時の傾きがマイナスからプラスに転じる点の角度θが小さいほど引けにくい溶湯だという文献がありますが,この理屈が良く分かりません.どういった理由で角度θが小さいと引けにくい溶湯だと言えるのでしょうか?

θが小さいことは熱電対を挿入した部位の熱伝導率が小さいことを意味しており,熱伝導率が小さくなる原因は,ひけ巣(空洞)の存在と考えられています.なぜ冷却速度曲線(冷却微分曲線)にθが表れるのかという点からもう少し詳しく説明します.鋳物の冷却速度は主に発熱(凝固潜熱放出など)と抜熱(鋳物から鋳型への伝熱)の差で決まります.凝固や相変態が無いときの冷却速度は時間とともに遅くなります.すなわち,冷却速度曲線の傾きはプラスになります.一方,凝固中は発熱があるため発熱速度の影響を受けます.凝固末期によく見られるように発熱速度が急に小さくなると冷却速度は大きくなり,冷却速度曲線の傾きは小さくなります.共晶合金や純金属のように潜熱放出が狭い温度範囲で生じる場合はこの傾向が強く,冷却速度曲線の傾きはマイナスになるのが一般的です.以上のように凝固潜熱の放出が終わる時期に鋳物の冷却速度は大きく変化するのでθが表れます.そして,ひけ巣が発生した部位では熱伝導率が小さくなるので,冷却速度曲線の傾きは凝固末期の凝固前後で小さくなりθが大きくなると考えられています.

<参考文献> 菅野 利猛, 岩見 祐貴, 姜 一求: 鋳造工学 89 (2017) 332.

(『鋳造工学』91巻4号掲載)

よくアルミの値段はと聞くとLMEがうんぬんと話されることがありますが,LMEとはなんですか?

LMEというのは,London Metal Exchangeの略で,日本語ではロンドン金属取引所といいます.LMEはイギリスのロンドンにある世界最大規模の非鉄金属専門の取引所です.1877年に金属取引専用の施設を保有するMetal Market and Exchange Co. (MME)が設立されたのが始まりで,1882年から先物取引が開始され,1987年に設立されたLondon Metal Exchange LimitedがMMEをそのまま継承する形で所有しました.2012年には香港取引所(HKEX)に買収され,その傘下に入りました.

LMEは,銅や鉛,亜鉛,ニッケル,すず,アルミニウムなどの非鉄金属取引の世界的な中心地となっており,その取引価格を公表することにより,非鉄金属の国際価格をリードする役割を担っています.具体的には,世界のベースメタル生産者,在庫保有者,消費者,トレーダーなどを有機的に結び付けることで,ベースメタルの金属市場価格の提供だけではなく,ベースメタルの価格変動リスクに対するヘッジ機会の提供,ベースメタルの価格変動によるトレーディング機会の提供,LME公認ブランドのベースメタル保管施設の提供などの機能も担っています.LMEには「LME指定倉庫」というものがあり,現在世界の38か所に約700存在します.この倉庫の在庫変動は各地の需給を反映し,LME価格にも反映されるため,投機的な価格変動や在庫操作の動きが出てくることもあります.(iFinance 金融情報サイト HPより)

(『鋳造工学』91巻4号掲載)

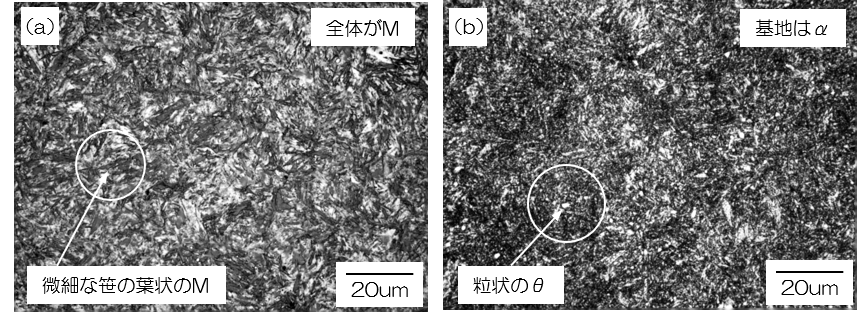

凝固条件や熱処理条件がわからない場合,上部ベイナイトと下部ベイナイトの組織の違いを見分けるのに,どのような点に注意を払えばいいのですか.

鉄鋼に関する書物を読んでいると,層状(ラメラ状),羽毛状,針状,笹の葉状,ラス状,レンズ状といった言葉が飛び交う.しかし,初学者にしてみれば,本文中に掲載されているイラストや組織写真を見ても,どの部分について説明されているのか悩ましいことも多いだろう.筆者もそんな経験をした一人である.鉄鋼組織の見分け方に苦悩している人は,まずは,古書にはなるが参考文献1),2)に紹介するような金属組織写真集を芸術作品として鑑賞してみるとよい.さらにお勧めするのは,(株)山本科学工具研究社などから,鋼材の標準サンプルを入手し,実際に自分で観察してみることである.羽毛状,針状などと言ってはいるが,人によって捉え方は異なるものである.いずれにしても,優れた材料屋になるには,多くの金属を切断・研磨し,金属組織に触れ,目を肥やす努力が必要である.

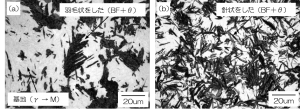

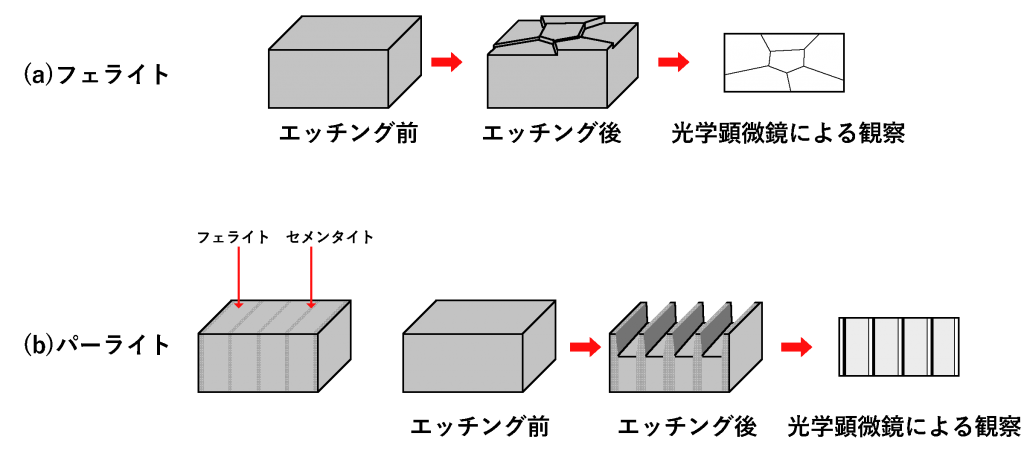

さて,今回の質問にある上部ベイナイトと下部ベイナイトについてであるが,組織を見分ける上で注意を払う点の一つは観察倍率である.組織観察に用いられる顕微鏡には,光学顕微鏡(OM),走査型電子顕微鏡(SEM),透過型電子顕微鏡(TEM)などがあるが,鉄鋼材料の場合は,特にOMに属する金属顕微鏡を用いた顕鏡により組織を判別することが多い.判別に最適な観察倍率は,観察対象とする組織の大きさにもよるが,400~700倍程度が適当である.実際に,共析組成(0.8%C)の鋼材((株)山本科学工具研究社製)を用いて,上部ベイナイト(400℃保持)と下部ベイナイト(290~300℃保持)を顕鏡した結果を写真1に紹介する.

ベイナイトは,米国のEdgar Collins Bain(1891~1971)によって発見された組織である.フェライト(ベイニティックフェライト(BF)と呼ぶ)と微細な粒状セメンタイトからなる組織である(写真1(a),(b)の黒色部分.白色部分は基地(素地)のオーステナイト.等温保持後の急冷によりマルテンサイト化している).羽毛状組織のものを上部ベイナイトと呼び,針状組織のものを下部ベイナイトと呼んでいる.しかし,さらに高倍率でベイナイト組織内を観察し,BF-BF界面にセメンタイトが析出しているものを上部ベイナイト,BF粒内にセメンタイトが析出しているものを下部ベイナイトと呼ぶ別の分類方法もある3).ベイナイトについて議論する際には,どちらの分類方法を採用しているのか解釈に注意を要する.

写真1 共析鋼の光学顕微鏡写真(3%ナイタールにて腐食). (a)上部ベイナイト(HRC硬さ 40~45),(b)下部ベイナイト(HRC硬さ 50~55), (BF:ベイニティックフェライト,θ:セメンタイト,γ:オーステナイト,M:マルテンサイト)

参考文献

1) 西沢泰二,佐久間健人編著,金属工学シリーズ9 金属組織写真集 鉄鋼材料編,日本金属学会

2) 佐藤知雄,鉄鋼の顕微鏡写真と解説,丸善株式会社

3) 牧正志,「鉄鋼の組織制御その原理と方法」,内田老鶴圃,ISBN:978-4-7536-5136-8,(2015)

(『鋳造工学』92巻9号掲載)

銅合金溶湯中の水素量を鋳込み前に知ることはできますか?

一般の銅合金鋳物の鋳造において,銅合金の中でも黄銅など亜鉛の多く含まれている合金では,溶解中の亜鉛の蒸発による脱ガス効果があり水素は問題になることは少ないです.また,青銅や純銅においてはフラックスやガスバブリングによる操業条件でガス欠陥をコントロールしているところが多いと思います.

炉前試験としてはチル試験を行い破面の水素ガス由来の気泡の観察,チル試験片上面の膨らみ具合からガスの量を推定する方法が行われてきました.機器分析としては,不活性ガス中で1g程度の試料を溶融させ,その再発生する酸素・窒素・水素ガスを分析する手法(LECO社)があり,0.1ppm程度の精度(下限値)で分析でき,電線などの伸銅品の溶解時に使用されています.近年では,溶湯中にセラミックスのセンサーを浸漬して起電力を測定することにより水素を分析する手法が開発実用化(TYK社)されています.

(『鋳造工学』92巻5号掲載)

電気炉には高周波,中周波,低周波誘導炉が存在しますが,それぞれの特徴やメリットデメリットは何でしょうか.

高周波・中周波・低周波の違いを考える時に最も基本となるのは,溶湯撹拌力(F)が周波数(f)に反比例するということです.したがって,低周波誘導炉(50/60Hz)は溶湯撹拌力が大きいという特徴を有しています.

低周波炉は設備費が低価であり,残湯を残しながら,同じ材質をくり返し作る連続操業の量産ラインに適しています.ただし,高周波誘導炉と比較して電流密度が低いため,溶解に時間を要し,溶解電力原単位も悪いという問題があります.一方で,低周波炉は撹拌力が大きいため,カーボンや合金の添加が容易なメリットや亜鉛や鉛などの不純物の除去が進みやすいメリットがあります.しかし反対に,溶湯が酸化しやすいというデメリットがあります.

一方,中・高周波誘導炉(300~3000 Hz以上)は,撹拌力は小さいですが,電流密度を大きくすることができるために,高速溶解が可能で,電力源単位も低周波炉よりは良くなります.また,低周波炉のような溶解スタート時のスターティングブロックなども必要なく,溶解材料も自由に選べるというメリットがあります.また,撹拌が無いことから,溶湯の酸化が少ないメリットや,全量出銑であるため成分の異なる各種材質の溶解が可能というメリットもあります.しかしながら,撹拌力がないためにカーボンや合金の添加が難しく,一度取鍋に出して各種元素を添加しなければならいことも多いです.最近では,不純物元素の除去の問題を解決するため,高さを低くして炉径を大きくした偏平炉なども用いられています.中高周波炉では小さな溶解材料が使えるメリットはありますが,材料がブリッジをつくる現象である棚吊りが起りやすく,冷却水が溶湯に触れることによる電気炉の爆発事故を起しやすいので注意を要します.

最近では,低周波炉と高周波炉のメリットを取り入れた中周波炉を用いる鋳物メーカーも増えてきています.

(『鋳造工学』93巻1号掲載)

アルミニウム合金を鋳造する際に,フラックス添加やアルゴンガスによる溶湯処理がよく行われていますが,どのような原理で介在物等が除去されているのでしょうか.

合金地金や返り材などの原料を溶解するとアルミニウム合金溶湯が得られ鋳物にすることができます.ただしこのまま流し込むと,アルミニウム合金成分だけではなく,地金や返り材の表面や内部にあった酸化皮膜やその他の異物も一緒に溶湯中に漂った状態で存在しているので,製品品質に悪影響を及ぼす介在物欠陥となってしまいます.また溶湯の中には,大気中の水分が溶湯と反応して入り込む水素や,溶解に使用した燃料の燃焼により発生した水分から入り込む水素が溶け込んでいますので,何もしないと鋳物が凝固するときにこの水素が気泡を形成してガス欠陥となります.品質の良い鋳物を製造するには,このような欠陥の発生を徹底的に防ぐ必要があり,ご質問のような溶湯処理が行われます.

鋳造する前に溶湯中にアルゴンガスや純度の高い窒素ガス等を微細分散させて吹き込むと,小さな泡の表面に介在物などの異物が吸着され溶湯表面に浮上分離します.また,この泡は水素を溶け込ませて大気中に放出してくれます.一方フラックスは,単独でも溶湯と介在物の間に入り分離を促進してくれますが,溶湯中を浮上するガス気泡がある場合にはその表面を活性化させて介在物をあつめ,介在物の分離・除去を促進してくれます.このようにフラックス処理,ガス吹込み処理のそれぞれ単独でも効果はありますが,両方を同時に行う作業が非常に有効です.

(『鋳造工学』92巻5号掲載)

フェライト基地を腐食すると結晶粒界がはっきり見えますが,パーライト基地では粒界が見えづらいのはなぜですか? パーライトは、隣接するセルが融合しているのですか?

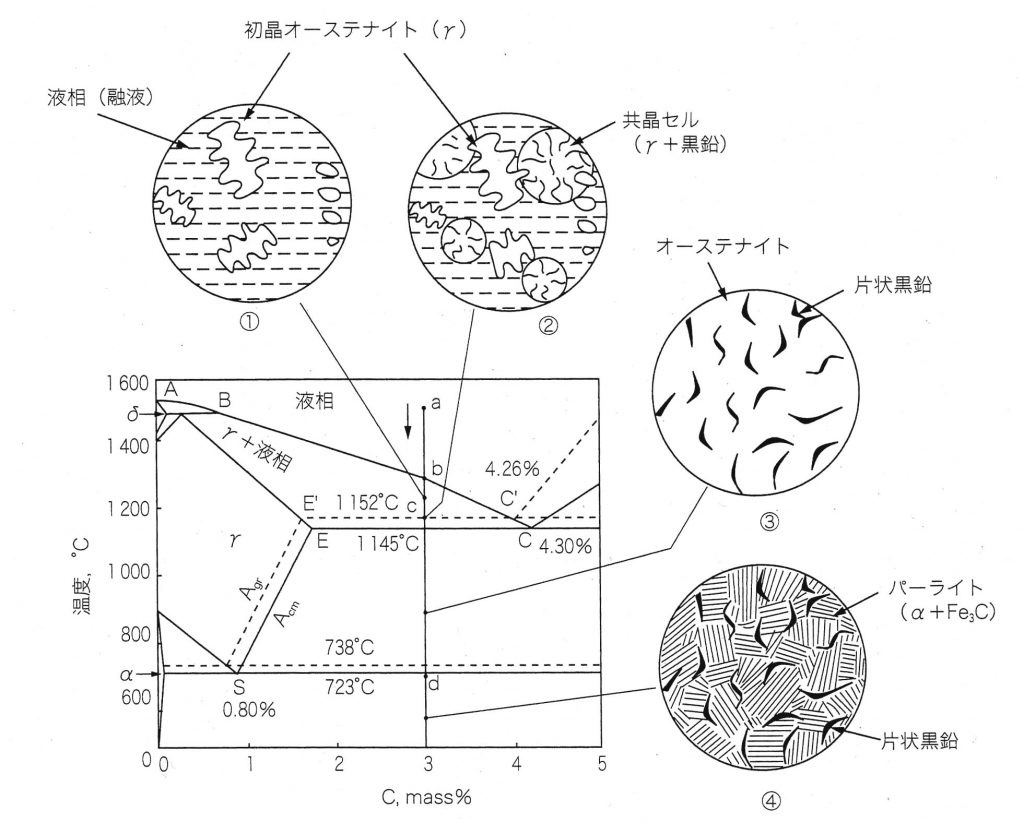

片状黒鉛鋳鉄の凝固過程では,共晶凝固が完了するとオーステナイトと黒鉛の混在組織となり,やがて共析変態温度に達するとオーステナイトはパーライトに変態し,常温では片状黒鉛とパーライト基地で構成された組織になります.初晶オーステナイトと共晶セル中のオーステナイトは,どちらも共析変態温度に達するとパーライトに変態するので,結晶粒界がはっきり見えなくなります.

参考文献:中江秀雄監修:鋳物技術者と機械設計技術者のための新版鋳鉄の材質,日本鋳造工学会(2014)P15

Fe-C系平衡状態図と片状黒鉛鋳鉄の凝固過程(模式図)

(『鋳造工学』93巻1号掲載)

FCD材の疲労試験において,回転曲げと平面曲げの疲労限度はほぼ同じ値でしょうか?もし,異なるのであればどちらの値が高く示し,それはなぜでしょうか?

回転曲げ疲労試験とは,一定の曲げモーメントを作用させた丸棒を回転させ,試験片平行部の表面に繰返し,曲げ応力を負荷させる疲労試験です.また,平面曲げ疲労試験とは,平板試験片に繰返し曲げ応力を負荷する疲労試験のことです.どちらの疲労試験も一般的によく行われますが,試験機の特性から試験片の形状が異なります.回転曲げ疲労試験は平行部を有するもしくは砂時計型の丸棒形状であるのに対して,平面曲げ疲労試験は板材です.

いずれの試験も引張−圧縮による応力比-1の両振りの疲労試験ですので,平均応力は0であり,負荷応力が応力振幅となり,理論上,疲労限度は等しくなります.しかし,FCDなどの鋳造材では,疲労限度に及ぼす影響因子は,以下の様な要因が考えられますので,実際の試験結果では,疲労限度に違いが見られる場合もあります.

(1)試験片の危険体積の影響

危険体積とは,試験片中の繰り返し最大荷重,最小荷重が負荷される部分のことです.疲労き裂は危険体積中に存在する最大の欠陥(引け巣など)から発生すると言われております.すなわち,危険体積が大きくなれば,寸法の大きい欠陥の存在する確率は高くなり,疲労限度は小さくなることが予想されます.

(2)表面粗さの影響

疲労試験は試験片の表面粗さ,すなわち表面の凹凸が,応力集中により,破壊起点となります.鏡面仕上げにすると疲労限度は向上します.

(3)残留応力の影響

疲労き裂進展のメカニズムは,引張・圧縮応力によるき裂開閉口の繰返しであり,外力以外の残留応力にも影響します.一般にショットピーニングの様な試験片表面に圧縮残留応力を付与して,疲労限度を大幅に向上させる方法が知られていますが,このような表面改質処理をしなくても,試験片加工や熱処理によって残留応力が発生し,それらが疲労限度に影響を及ぼすことがあります.

(『鋳造工学』88巻6号)

アルミニウム合金シリンダブロックでは,FCライナーを使うのが通常の設計ですが,アルミニウム合金だけで造れないでしょうか.

シリンダブロックでは,シリンダの中をピストンが動くため,その表面(ボア表面)には耐摩耗性が必要となります.そのために,アルミニウム合金シリンダブロックでは耐摩耗性の高い鋳鉄のライナー(FCライナー)を用いるのが一般的です.

しかし,軽量化と冷却能の向上のため,ライナーを用いないブロックが開発されてきました.アルミニウム合金を使ったものでは,ADC14合金のような過共晶Al-Si合金を用いるものがあります.硬い初晶Siの晶出により耐摩耗性を持たせたものです.

この合金は,初晶Siの大きさと分布のコントロールが難しいこと,機械加工性が悪くコストアップとなることなどがあり,現在では使われていません.また,過共晶Al-Si合金ライナーを用いたり,Ni系のめっきをしたりする方法もありますが,いろいろな課題があり適用例は多くありません.

最近では,従来のアルミニウム合金シリンダブロックのボア表面にライナーの代わりに鉄系の材料を溶射する技術が適用されてきています.溶射層の厚さは,0.2mm程度であり,ほとんどオールアルミニウム合金製といってもいいくらいの機能になっています.

(『鋳造工学』88巻6号)

アルミニウム合金ダイカストで溶湯が金型と接触するとすぐに凝固すると思いますが,そのあとはどうなるのでしょうか?

金型内の溶湯の動きを直接見ることは簡単ではないので,お答えするのは難しいと思いますが,これまで様々な実験や見解が出されていますのでそれに沿って簡単にご説明したいと思います.

まず,溶湯が金型キャビティに射出されて金型と接触した時点で当然ながら溶湯の熱は急速に金型に伝達され,温度が低下します.その場に溶湯が留まり,十分に冷却されればご指摘のようにそのまま凝固すると思います.しかし,金型とある程度の角度を持って高速で衝突すると溶湯は慣性力によって金型から離れることが考えられます.日産自動車の神戸氏が直接観察をした結果((一社)日本ダイカスト協会編:「ダイカストにおける溶湯射出挙動」(1999))を詳細に観察すると,図1のように溶湯が跳ね返っているのがわかります.これは,ゲートから流出した溶湯が約40°の角度で可動金型に衝突して,金型キャビティが広い(肉厚で考えると厚い)ために(c),(d)に見られるようにその一部が跳ね返る現象であると考えられます.

また,トヨタ自動車の古川氏(古川:型技術29,3(2014)24)は,金型表面にカーボンナノファイバーとフラーレンC60の被膜を形成することで,金型キャビティに流入した溶湯が金型に付着しにくくする(凝固しにくくする)ことで,剥離(あるいはめくれ)などの不良を低減できることを報告しています.

もし,その場に留まって凝固するとチル層を形成することになります.しかし,その一部は後続の溶湯が接触した時点で,その熱で再溶解してしまうことも考えられます.鈴木氏ら(鈴木,古本,坂本:軽金属,21(1971)379)は,チル層の形成について検討し,肉厚が薄くてゲート速度がやや遅いときに,溶湯は金型に接した部分で凝固するが一部が再溶解される可能性を示しています.

このように,金型キャビティの中ではいろいろな現象が起きていると考えられます.

図1 ゲートからの溶湯の流出挙動

(『鋳造工学』89巻3号)

ダイカスト金型を設計する上で考慮しなければならない重要なことはなんで しょうか

ダイカストにおける設計工程には,大きく分けて製品設計と金型設計の二つがあります.

製品設計は,客先の製品形状をダイカストで生産できるような形状に図面化することが目的です.型分割・スライド中子・入子(埋子)・鋳抜きピンなどの設置,ゲート・押しピンなどの位置・大きさなどの型構成に関する項目と,肉厚・角部R(フィレット)・抜き勾配・鋳抜き穴・リブ・フィンなどの大きさの設定,鋳肌・塗装・メッキなどの製品表面処理などの製品形状に関する項目とを客先と相談しながら決定・図面化する工程です.

金型設計は製品設計で決定した型構成,製品形状を基にダイカスト生産する金型を製作するために必要な金型の構造・機構などを図面化することが目的です.潜在的なダイカスト内部欠陥を抑制するためのCAE解析,製品の取出しから常温に冷える間での縮み代(熱収縮量)の設定,ゲート・ランナー・オーバーフロー・エアベント(ガス抜き)などの湯口方案の設定,鋳造圧力での金型変形を防止する型剛性,金型温度管理する内部冷却穴の配置,金型表面処理方法などを具体的に決定・図面化する工程です.品質,生産性,コストへの影響が大きく,製品要求機能,品質安定維持性,鋳造条件,耐久性,金型製作コスト・作りやすさ,メンテナンス性なども十分に考慮した設計にする必要があります.

金型の機能は,形状・寸法付与機能と熱交換機能の二つであるので,1)製品の寸法精度とその維持のための金型故障の防止や型寿命延長,2)内部冷却設計による品質(焼付き,ひけ巣,割れなど)の安定と維持に関係するものが,金型を設計する上で特に重要です.

(『鋳造工学』89巻4号掲載)

Fe-C系状態図で黒鉛の晶出量を求めると数%ですが,顕微鏡組織から判定すると10~15%に見え,文献にもそう書かれています.この違いはなんですか?

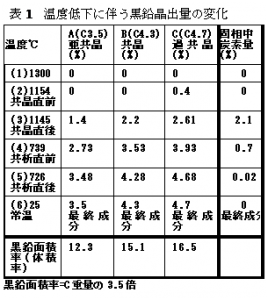

Fe-C系状態図における黒鉛晶出量は,重量%で表示されています.一方,顕微鏡組織における黒鉛晶出量は体積%もしくは面積%で表示されています.よって,状態図の重量と顕微鏡組織での黒鉛体積%の間には,近似式で計算すると,式(1)~式(3)の関係が成り立ちます.すなわち,顕微鏡組織で見られる黒鉛の体積率%は,状態図での黒鉛晶出量の3.5倍の値になります.

黒鉛の密度(g/cm3)=黒鉛の重量(g)/黒鉛の体積(cm3) 式(1)

(黒鉛の体積/鉄の体積) =(鉄の密度/黒鉛の密度)×(黒鉛の重量/鉄の重量) 式(2)

黒鉛体積率% ≒ (7.87/2.25)×黒鉛の重量比%

≒ 3.5×黒鉛の重量比% 式(3)

参考のために,図1と表1に,温度低下に伴う黒鉛晶出量の変化を示します.共晶温度付近での黒鉛晶出量は2%程度で,常温になると4%程度になります.これを3.5倍した値を,表の下に示しております.黒鉛面積率は10~15%になっており,質問通りになっています.

図1 温度低下に伴う相成の変化

参考文献:菅野利猛:鋳造工学,Vol.85(2013)P708-718

(『鋳造工学』91巻9号掲載)

減圧凝固試料の見方は?

包晶のイメージについて教えてください

包晶は,高融点と低融点の金属を組み合わせた合金でよく現れます.Fe-C系のδ相とγ相の反応,銅合金のCu-Sn系,Cu-Zn系で見られます.図1に示すような状態図を包晶系状態図といいます.EーFの線の包晶温度T2では,液相はα相,β相と平衡であり,L+α→βという包晶反応が起こることを示しています.固相内での溶質拡散が速く,平衡状態図に従う場合には,xの組成の合金でこの反応が進めば,図2(a)の状態から,液相の減少とともに,β相がα相に変換して(図2(b))包晶温度以下ではβ相の単相になります.(図2(c))

実際にはこの反応が進むには固相内の拡散が必要ですので,反応は遅く,通常の凝固速度では,x組成の場合でも,α相が晶出した後(図2(a)),β相が晶出し(図2(d)),α相の廻りをβ相が包み込むような2相の凝固組織(図2(e))になることも多いです.

図2 包晶系合金の凝固組織形成

図2 包晶系合金の凝固組織形成

(『鋳造工学』89巻4号掲載)

現場的にBa-Ca-Si系二次(注湯流用)接種剤を多めに使用すると,チャンキー黒鉛が生じやすくなるのは何故でしょうか? また,同一鋳物部位においてチャンキー黒鉛が出やすくなるとその部位には引けが小さくなる傾向があるが,それはなぜでしょうか?

ご質問の内容には,鋳物のサイズ,化学組成など具体性が無いので一概に言えませんが,チャンキー黒鉛と言ってよいかどうか分かりません.Ba-Ca-Si系接種剤は、その化学組成からするとFe70Siに比べて溶湯に融け込みづらいものです。更に「多めに使用」しているのでその傾向は助長されます。したがってこの黒鉛は、接種剤が完全に融け込めずに,溶湯中に高Si(高CE)域が出来、その部分に発生した黒鉛とも考えられます.右図に注湯流接種剤の融け込み不良で生じた顕微鏡組織(FCD400相当の15kg程度の鋳物の加工面)を示しました。取鍋接種用接種剤に比べて注湯流接種には、融け込み、添加量など多くの注意点が必要です.取鍋接種で効果のある接種剤が,注湯流接種でも良いとは限りません.

次に、同じ鋳物部品で、チャンキー黒鉛が発生したものの引けが小さくなっているとのことなのですね。これらの関係についての文献は見つかりませんが、接種剤添加量を増やしているのでSi分と黒鉛粒増加により凝固形態が変化したためと考えられます.球状化処理や接種などの炉前での溶湯処理でSi分が増えるとチャンキー黒鉛が発生しやすくなり、内引け巣は,鋳型壁の移動が無ければ晶出黒鉛の量が多くなると小さくなる傾向があります。さらに,鋳造条件(肉厚,化学成分,鋳型など),溶解材料,溶解方法,溶湯処理などによっても発生状況が変わります.

「鋳造工学」第76巻2月号(2004)掲載の「球状黒鉛鋳鉄の異常黒鉛とその対策」を参考にしてください.日本鋳造工学会ホームページ:https://www.jstage.jst.go.jp、巻,号,「チャンキー黒鉛」で文献検索できます.(『鋳造工学』第88巻第3号掲載)

生型砂の混練機は,マラーホイール式とアジテーター式がありますが,どのような観点から選定を行えばよいでしょうか?

生砂の混錬工程のポイントは,ライン内を循環している生砂粒子表面に活性ベントナイトを均一に引き延ばしながらコーティングすること,そして活性ベントナイトの結晶層間に水を十分浸透させ,ベントナイトの粘結力を最大限引き出すことにあると考えられます.マラーホイール式は,一対の垂直保持されたローラーで混錬砂を踏みつけながら混錬を行います.ローラーで単純に踏みつけているのではなく,内輪差でローラー面は砂に対して滑り運動しています.へら押しのイメージで大きな剪断力を混錬砂に与えているといえます.一方,アジテーター式では,回転主軸に角状の撹拌子が多数取り付けられたアジテーターが混錬砂の中で高速回転して非常に強い攪拌をします.活性ベントナイトを細かく砕きながら砂粒子表面に均一に付着させると同時に,ミクロ的に大きな剪断力を与えてベントナイトの膨潤を促進していると考えられます.ベントナイトの特性を活かすという面では,マラーホイール式に優位性があると考えられますが,短時間で大エネルギーを混錬砂に与えるアジテーター式は,単位装置当たりの処理量が多く確保できるというメリットがあります.混錬機構には差があるということを理解した上で,工場毎の設備事情を勘案して選定することが大切だと言えます.

(『鋳造工学』92巻7号掲載)

ダイカストについて初心者なのですが,ダイカストのオーバーフローについて,役割は理解したのですが仕組みがよく分かりません.なぜ金型に空間を設けることで,ガスや酸化物,介在物を排出できるようになるのでしょうか.そのメカニズムを教えて頂きたいです.

オーバフローの役割にガスや酸化物,介在物を排出すると教科書等に記載されていますが,実際のところは,①ガス抜きや溶湯合流部にオーバフローを設置してガスのトラップによる湯じわを無くすこと,②金型温度が冷えることで起きる離型剤の乾燥不足による水残りや充填不良を無くすこと,③製品部に押出座が設置できない場合の押し出し座として使われています.小さい製品では,湯先の酸化物などを排出する効果も期待できます.

この場合は,溶湯が最後に充填される位置にオーバフローを設置することが大切で,最後に流れてきた汚れた溶湯をオーバフローに排出することで実現できます.

いずれの場合もオーバフローの設置位置が重要です.

日本鋳造工学会HPのQ&A事例サイトも参考にしてください.

Q&A事例(2)非鉄 https://jfs.or.jp/q_a/qa_hitetsu/

・HPDCにてオーバーフローを設計する際の考え方はありますか?

・「アルミニウム合金ダイカストで,ゲート断面積やオーバーフロー断面積の厚みと幅で理想的な比率はあるのでしょうか?

(『鋳造工学』91巻2号掲載)

3Dプリンター積層造形法に用いられるアルミニウム合金にはどのような種類がありますか.また,一般の鋳造合金と異なる点はありますか.

積層造形法では, 2次元スライスデータに基づいて金属粉末にビームが照射されます.局部溶解・瞬間凝固と粉末供給が繰り返されることで,3次元の複雑な製品が形成されます.積層造形法では1000℃/s以上の冷却速度を示すので,微細な化合物や過飽和固溶体が生成されるという組織の特徴があります.

現状は,チタン系合金やニッケル系合金では既存材料と同等の合金粉末材料が使用されています. アルミニウム合金も同様で,ダイカスト合金と類似したAl-10%Si-0.4Mg合金が多く使用されています.ただこの合金の場合,積層中の残留応力を低減するために,基盤プレートを200℃に加熱しながら造形することで,過時効になって約300MPaの引張強さになります.これに対して,T5処理によって約500MPaの高強度を示すScalmalloy合金(Al-4.5%Mg-0.7%Sc系)が最近欧米において報告されています. 日本国内においては, 約450MPの高強度を示すAl-7%Si-0.7%Mg-1.5%Mn系合金や実用合金の1.5倍の高温強度を示すAC8A+2%Fe合金が注目されています1).

【参考文献】

1)安達充,小岩井修二:鋳造工学91(2019)60

(『鋳造工学』92巻7号掲載)

鋳物砂の再生に寿命はありますか? 不純物(生型であればオーリティック,自硬性であれば樹脂)が再生されていれば新砂と同等と考えてよいですか?

「再生の寿命」の質問:鋳物砂(天然けい砂や人工砂など)に粘結剤などを加えて,造型可能な生型砂や自硬性鋳型砂とし,これらの鋳造後の回収砂を再生します.再生工程では,回収砂に対しての歩留りがあり,これが寿命に相当すると言えます.歩留りに対応した減少量に対して,鋳物砂を加えて繰り返し使用します.一般に,歩留りは,生型砂の再生(流動焙焼と機械再生)では70%~85%です.自硬性鋳型砂では機械再生のみで80%~98%です.どの様な純度の天然けい砂を使用しているか,破砕されにくい人工砂を使用しているかなどにより歩留りが変わります.また,自硬性鋳型砂では,アルカリフェノール鋳型砂は歩留りが悪くなります.

「不純物除去の再生」の質問:強熱減量,粒度構成,微粉量,粒形,耐火度,強度阻害物質量などが,再生の管理項目です.生型のオーリティックは除去が望ましく,自硬性では管理値の強熱減量までに樹脂を除去することが望ましく.ただし,アルカリフェノール鋳型は,回収砂中のアルカリ金属を硬化が阻害されないレベルとするために,フラン鋳型などと異なり,強熱減量を0.8%以下に強力に再生する必要があります.正しく再生された再生砂は,低膨張で鋳型強度が発現しやすいなど,新砂相当あるいはそれ以上の品質の鋳物砂となります.

(『鋳造工学』91巻2号掲載)

凝固条件や熱処理条件がわからない場合,マルテンサイトとソルバイトの組織の違いを見分けるのに,どのような点に注意を払えばいいのですか.

前号に続き,組織の違いについての質問である。マルテンサイトとソルバイトについても,金属顕微鏡を用いて400~700倍程度の倍率で観察するとよい。実際に,共析組成(0.8%C)の鋼材((株)山本科学工具研究社製)を用いて,マルテンサイト(850℃からの水焼入れ)とソルバイト(マルテンサイトの580℃焼戻し組織)を顕鏡した結果を写真1に紹介する.

マルテンサイトは,1891年にドイツの冶金学者Adolf Martens(1850~1914)によって発見された組織である.体心立方格子(bcc)であるオーステナイト(γ)が,焼入れにより体心正方格子(bct)に無拡散変態したもので,侵入型の炭素原子が過飽和に固溶している.共析鋼のマルテンサイトは,写真1(a)のように微細な笹の葉状(針状ともいう)のものがランダムな向きにある組織であり,内部には多量の転位または双晶を生じている.マルテンサイトについては,この他にも種々の様相のものがあり,代表的なものとしてラス状やレンズ状の組織がある.ラスとは,木摺り(きずり)という意味であり,簀の子(すのこ)をイメージするとわかりやすい.ラス状の組織は,低炭素鋼(<0.5%C)やFe-Ni合金(<20%Ni)の鋼で観察される.レンズ状の組織は,粗大な笹の葉状を有しており,高炭素鋼(>1.0%C)やFe-Ni合金(>28%Ni)などの鋼で観察される.なお,マルテンサイトについては,ベイナイトやソルバイトに比べて腐食しにくく,顕鏡のためのエッチング処理に時間を要する(腐食液の鮮度にもよるが,3%ナイタールで14~16秒程度).

ソルバイトは,マルテンサイトを約500~600℃で焼戻して得られるフェライトと粒状セメンタイトの混合組織である.写真1(b)中において,黒色部分がマルテンサイトの分解によりフェライトに変わった基地(素地)であり,無数の白い粒状の点がセメンタイトである.ソルバイトは,マルテンサイトと組織がよく似ており,写真のみから違いを判別するのは難しい.ソルバイトよりもさらに低温の約400℃でマルテンサイトを焼戻して得られるトルースタイト組織は,セメンタイトの凝集がソルバイト程に顕著ではなく,さらに違いの判別に困難を極める.これらの組織については,硬さや腐食性などの他の物性と併せた総合的な判断が必要である.XRDやTEMを用いて,c軸方向の格子定数を測定・比較するのもよい。

質問に対して頓珍漢な回答かもしれないが,材料を作製した人と連絡が取れるのであれば,組成に加えて,凝固・熱処理条件をしっかりと聞くに越したことはない.いいものが完成し組織と組成がわかっても,凝固・熱処理条件などの作り方がわからないと,ダマスカス鋼の製法ように失われた技術になってしまうのだ.

写真1 共析鋼の光学顕微鏡写真(3%ナイタールにて腐食).

写真1 共析鋼の光学顕微鏡写真(3%ナイタールにて腐食).

(a)マルテンサイト(HRC硬さ 64),(b)ソルバイト(HRC硬さ 30~40).

(M:マルテンサイト,θ:セメンタイト,α:フェライト)

(『鋳造工学』92巻10号掲載)

薄肉のダイカスト品を作ろうと思います。薄肉品の湯道設計で何に注意して設計すればよろしいのでしょうか?

ダイカストの肉厚は,合金種や製品の大きさにもよりますがADC12の大物では2~6mm,小物では0.8~3mmといわれています.さらに薄肉化をすると湯じわ,湯境,未充填などの湯流れ欠陥を発生しやすくなります.これらの欠陥は,流動過程中の溶湯温度の低下による固相率の増加,キャビティ内の空気の圧縮による背圧などによって発生します.これらを防止するためには,(1)溶湯温度が凝固開始する前に充填を完了させる,(2)キャビティ内の空気をできる限り排気する,ことが大切です.

(1)に関しては,許容充填時間以内に充填を完了させる必要があります.許容充填時間は様々な計算式が提案されていますが,最も簡単な式はG.Ulmerの式でt=0.033x2(t:充填時間,x:肉厚)を用いて計算します.充填時間を短くするためには,プランジャーチップ径を大きくしたり,射出速度を速く設定したりしますが,ゲートを変更せずに速度を上げるとゲート速度も速くなり,金型損傷を招くので,ゲート断面積はできる限り大きく設定し,ゲート速度を抑えます.また,ファンゲートやオーストラリアンゲートなどを採用するとスムーズに溶湯を充填できます.ランナーは急激な流れ方向の変化は避けてスムーズに溶湯が流れるようにし,さらにゲートに向かって徐々に断面積を減少する増速型にするとよいでしょう.また,ランナーの厚さと幅の比は1:4以上がよいといわれています.

(2)に関してはチルベントなどを用いてエアベントの断面積を広くとります.また,真空吸引すると効果的です.

その他,オーバーフローは金型の保温のため,小さなものを多くつけます.しかし,トータルの体積が大きすぎると充填完了後の昇圧が遅れるので注意しなければなりません.

部品を設計する時に直接使われない破断応力の引張強さや破断伸びの用途は何か教えてください

設計者あるいはメーカーによって鋳造部品の設計に関する考え方が違うので,これが正解ということは言えないと思いますが,一般的には下記のように考えられます.

一般に構造部品は,通常の使用において耐力以上の応力が入らないように設計します.耐力以上の応力が入ると塑性変形を起こして,部品として成立しなくなるためです.さらに,適用部位により,疲労強度S-N線図,マイナー則,疲労限度線図などを用いて構造設計します.

では何故,破断応力の引張強さや破断伸びのデータが必要なことがあるのかというと,設計思想が異なるので一概には言えません.例えば,部品によっては過大入力が入った時に,その部品にエネルギーを吸収させたいのか,曲げたいのか,折れてほしいのかといったいろいろな要求が出てきます.これらの要求に答えるために,破断応力の引張強さや破断伸びの値が設計時の参考値として使われます.自動車のサスペンション部品やボディ部品などでは,いろいろな入力が入る可能性があるので,このような材料特性も考慮しながら設計することになります.

鋳造シミュレーションの精度はどの程度でしょうか? 特に生産前はなかなかシミュレーションで予測することが難しいのですが,世の中のレベルはどの程度なのですか?

鋳造シミュレーションでは,予測すべき現象が,湯流れ,伝熱,凝固にまたがり,欠陥予測に関しても湯流れ,伝熱・凝固,溶湯成分,不純物,介在物などに起因するもの,またその位置や大きさなど様々あり,一概に精度を論ずるのは困難です.

少し古いデータですが,鋳造CAE研究部会報告書「研報105 鋳造CAEの活用と品質向上に関する研究」のアンケート結果によれば,2006年頃の鋳造CAEに対する不満は,1位「予測精度」29%,2位「欠陥判定基準値」26%です.その前の2001年と比較してその割合は変化がありませんでした.10年ほど経過した2018年現在でも,この割合はほとんど変わっていないでしょう.しかし,鋳造CAEが進化していないのではありません.コンピュータ能力の向上に伴い,欠陥予測手法の追加や改善,自由表面移動解析の精度向上,背圧や表面張力の考慮など,性能&精度は数値計算的には飛躍的に向上しました.一方で,鋳物の薄肉化に伴い最小肉厚が数mmと薄くなり,またCTスキャンで内部欠陥を定量的に直接観察できるようになるなど,CAEソフトに対する要求も厳しくなっています.

では,生産準備段階でのシミュレーションはどうでしょうか.こちらも正確なデータは見つかりませんが,生産準備段階ではユーザによって使用方法が大きく異なります.鋳物姿勢(天地)の確認,湯口位置の決定といった,限定した分野に使用しているユーザは,それなりに活用できているようです.一方で,最終性状(ひけ巣,巻き込み,変形など)の位置や大きさの予測などを検討しているユーザは,従来知見(材料データや方案データなど)が準用できるところはまだしも,少し離れると難しいようです.現時点では使い方次第といったところではないかと考えます.

(『鋳造工学』90巻2号掲載)

ダイカストの破断チル層は重大な欠陥となりますが,合金系によりできやすかったりできにくかったりするようです.どうしてなのですか?

破断チル層は,射出スリーブ壁で冷やされた溶湯が凝固し,晶出した凝固層が射出により金型内に巻き込まれ製品内に入ったものです.射出スリーブ壁に沿った凝固層であるため,製品内で直線状または曲線状の界面を有す組織になります.

ダイカストで使用されるADC12合金は,けい素量が9.6~12.0%とほぼAl-Si2元系合金の共晶点である12.6%に近く,凝固形態が表皮形成型になります.この場合,射出スリーブ内で凝固前線の界面がほぼ完全凝固して進行するため,強固な凝固層が出来,射出によって塊状の破断チル層になります.

けい素量7.5~9.5%のADC10合金やさらにけい素量を低くした合金では凝固温度範囲が広がり,デンドライトが成長した組織になります.一般的にこのような凝固形態をかゆ状凝固と言います.この場合,射出スリーブ内で冷やされた溶湯は射出スリーブ中心に向かって固相率が小さくなるように凝固し,凝固前線界面は液相も含んだ凝固領域の少ない状態になります.この状態で射出した場合,比較的容易にばらばらになるため,線状や曲線状の界面を有さない組織が多数を占めることになります.それゆえ,製品内での破断チル層が少なくなります.

(『鋳造工学』90巻2号掲載)

接種は本当に黒鉛化を促進するのでしょうか?

Fe-G系凝固(共晶Fe3C:チルが無い)した鋳鉄の黒鉛量は,おおよそ凝固時の晶出量(Fe-C二元複平衡状態図のE´点)とその後の共析変態完了時までの析出量の和になります.接種は,基地組織(フェライト/パーライト率)にも影響を与えるので,鋳放しでの基地組織がフェライトならば黒鉛量が多く,パーライトなら少なくなります.従って,同じ化学組成ならば,パーライトが多い程,高い密度になるでしょう.残念ながら接種と鋳鉄の密度変化をテーマにした研究論文は見つけられませんでした.岩淵らの鋳鉄の成長に関する研究報告1)に鋳鉄の密度の測定方法や理論的考察などを参考されては如何でしょう.

質問は,画像解析結果から接種による黒鉛化を黒鉛面積率・体積率で評価し,密度の算出,それに伴う機械的性質(引張強さ)に関する疑問となっています.結果は結果として画像解析では,試料の研磨状態,顕微鏡(倍率や照度性能),画像解析装置(画素数,二値化条件,n数の検討など)などが結果に影響を及ぼすと考えて下さい.黒鉛形態の他に腐食して基地組織のフェライト/パーライト率についても確かめられると良いでしょう.ところで,硬さと強度との関係が書かれた文献はあるが,密度と強度との関係についての文献・論文などあればお知らせください.

次に接種本来の目的は,Fe-Fe3C系凝固をする一般的な鋳鉄をFe-G系凝固させ,共晶セメンタイト(チル)の発生を防止することです.このチル(共晶Fe3C)防止機構について黒鉛化,黒鉛形態,微細化,肉厚感度の低減などのミクロ組織変化とそれに伴う機械的性質への影響については多くの文献がありますのでWeb上のJ-Stageで検索されると良いでしょう.一例として,なぜ「チルが消えるのか?」,「黒鉛形態が変化するのか?」,「微細化するのか?」などについてかかれた解説2)がありますので参考にして下さい.

1)岩淵義孝、小林勲:鋳造工学70(1998)806

2)井川克也;日本金属学会会報,3(1964)477 https://doi.org/10.2320/materia1962.3.477

(『鋳造工学』91巻7号掲載)

海外の高級車では,アルミボディ部品が使われているとよく聞きます.どんな工法でどんな材料が使われていますか?

オールアルミニウム合金のボディ構造を持つ乗用車を世界で初めて量産したのは,ドイツのアウディ社で,1994年に発売されたAudi A8です.このボディ構造は,アルミニウム合金の板材や押出材の部品をアルミニウム合金鋳物やダイカストの継手を用いてつなぐ構造でした.その後,アルミニウム合金ダイカスト部品が大型化してきて,日本のメーカーも含めていろいろな会社が採用し始めました.最近では,ボディ構造がマルチマテリアルとなってきましたが,ダイカスト部品が適用されています.

ボディに適用される部品には,適度な耐力と伸びが必要になります.また,元々鋼板で作られている部品ですから,薄肉であることが要求されます.このような要求特性を満足するため,Al-10%Si-0.3%Mg合金を代表とする合金を高真空ダイカスト法を用いて鋳造し,熱処理することにより機械的性質を調整して適用しています.この材料と工法の組み合わせは,サスペンションメンバーなどの部品にも適用されています.近年,製造コストを低減するため,熱処理をしない材料の開発が進められ,Al-Mg-Si系の材料が適用されてきています.今後,このような新しい材料が数多く出てくることが期待されます.

(『鋳造工学』91巻7号掲載)

鋳鉄とAl-Si合金ともに共晶凝固しますが,凝固速度が大きな時,共晶凝固するのでしょうか.また,その時の常温での顕微鏡組織はどのようになっているのか教えてください.

鋳鉄については,球状黒鉛鋳鉄として晶出する場合を除いて回答いたします.教科書では,共晶合金の凝固は,液体から二つ以上の固相が同時に晶出すると習っていると思います.片状黒鉛鋳鉄の共晶凝固の場合,過冷却が小さく,ゆっくり凝固するような条件では,オーステナイトと黒鉛が晶出します.この時,液相からオーステナイトと黒鉛が晶出する速度はほとんど同じで同時に晶出すると考えて良いでしょう.A型黒鉛と称している組織は,この状態で形成されます.また,黒鉛凝固では黒鉛の粗さ,すなわち黒鉛相の間隔は,溶湯中のCの拡散距離(局部凝固時間)に支配されると考えられています.一般に,凝固速度が大きくなる(またはその場所での凝固時間が短くなる,あるいは凝固時の過冷が大になる)と,黒鉛間隔は狭くならざるを得ず,黒鉛が微細化します.凝固速度が増大すると黒鉛はA型の形態を取り得なくなり,枝分れを繰り返していわゆるD型(過冷黒鉛とも呼ばれている)になります.さらに凝固速度が大きくなると,別の凝固形態(セメンタイト化)を取らざるを得なくなります.これは溶湯中のC原子が黒鉛まで拡散する時間が無く,黒鉛化が凝固の進行に間に合わなくなるためです.つまり,黒鉛化が不可能になり,C原子がFe3C(セメンタイト)の形態を取ことになります.凝固速度が大きくなると,準安定系のFe-Fe3C共晶が起こり,レデブライト組織(オーステナイトとセメンタイトの共晶組織)となります.

Al-Si共晶合金の場合,αアルミニウム固溶体は金属相,シリコン相は非金属相です.共晶組成の合金がゆっくり凝固するときには,α固溶体とシリコン相は同じ速度で成長して,どこにもα固溶体のデンドライトが見られないような共晶組織を形成します.けれども急冷等で過冷度が大きくなるほど,α固溶体の成長速度は,シリコン相よりも速くなります.そうすると共晶組成であるにもかかわらず,α固溶体のデンドライトがみられることがあります.このことは,少し専門的にはカップルドゾーンという概念で,鋳鉄,Al-Si合金の区別なく,統一的に説明されています.結果としては,金属相と非金属相からなる共晶合金は,冷却速度が増すほど,金属相のデンドライトが組織中に現れる傾向にあります.Al-Si合金の場合,冷却速度が速いときに,デンドライトが晶出した後,デンドライト間隙の液相の濃度が過共晶領域に達し,初晶シリコンとしか解釈のしようがないシリコン相が晶出することもあります.ブレージングシート材を製造する過程ではしばしば問題になります.こうした現象もカップルドゾーンの概念を学ぶと特殊現象とせずに説明できます.

(『鋳造工学』89巻6号掲載)

アルミニウム合金溶湯の温度と粘性の関係はどうなっているのですか?

一般的にアルミニウム合金溶湯の動粘度は水とほぼ同じで流れ挙動ではレイノルズ相似則を容易に適用することが出来ます.一方で粘度(見かけ粘度)は,溶湯温度が液相線温度よりも高い領域では,温度による粘度の変化はさほど大きくありませんが,液相線温度よりも低下すると粘度は上昇します.これは固相率の増加が原因であり,固相率が約0.3~0.5より増加すると粘度は急激に上昇すると言われています.したがいまして,液相線温度と固相線温度間の固相率と温度との関係を調べる必要があります.この関係は単純な直線関係ではありませんが,これが既知であれば,溶湯の粘度が急上昇する固相率から温度が推定できることになりますので,湯流れ凝固過程で溶湯流動停止を推定するときに役立つ情報となると思われます.

(『鋳造工学』89巻6号掲載)

厚肉鋳造品では内部と外部で冷却速度が異なりますが,機械的性質にはどのような影響を及ぼしますか?

機械的性質を論ずる前に肉厚部では押し湯からの溶湯補給が不足して巣ができることが第一義的に心配です.合金によりますが,内部の凝固が表層よりも遅延するため,表層部の凝固シェルが内部へ引っ張られることがあります.表層部の凝固完了前にこのことが発生すると外引けになります.外引けすると内部の凝固はますます遅延することになります.鋳型とのエアギャップの発生を考慮しないと凝固解析及び巣の発生位置の予測精度に問題を起こすことがあります.凝固割れの予測についても同様です.デンドライトが発達しやすい合金では特に注意が必要です.溶湯補給性が悪い,すなわち溶湯移動の際の圧力損失が大きくなりやすいためです.

表層部の方が内部よりも凝固速度が速いため,鋳鉄の場合は表層部で客先要求の黒鉛形状にならない場合は問題になることがあります.アルミニウム合金の場合は凝固速度が速いほど組織が細かくなり強度も良好になります.特に高圧ダイカストでは顕著です.切削除去すると急冷組織の良さが活用されないことになります.また,均一な肉厚の部品の鋳造ではなく部分的に薄肉部を含む場合は残留応力や変形が生ずることがあり,部品に対する要求事項によっては問題になります.(『鋳造工学』87巻9号掲載)

片状黒鉛の形状はA型が良い,と言われる理由は?

片状黒鉛鋳鉄の機械的性質は黒鉛形状と基地組織に大きく影響されており,「A型黒鉛が良い」と言われています.昔は,A型の方が黒鉛の先端が丸いので,応力集中が少なくなるため機械的性質が良くなるといわれた時期もありました.しかし,黒鉛を3次元的に考えれば,この説は正しくないと考えられます.

まず,パーライトの多い鋳放しの片状黒鉛鋳鉄においては,D型黒鉛の割合が少なくA型黒鉛の割合が多くなるほど,引張強度と伸びがともに高くなります.D型黒鉛の周辺には柔らかいフェライトが生じやすい事と,伸びの低いD型黒鉛から破壊がスタートする事が,その原因と考えられます.

一方,フェライト化焼鈍をしてフェライト基地にした片状黒鉛鋳鉄においては,A型黒鉛が増すにつれて伸びは増すものの,パーライトの時ほど引張強さには大きな変化はありません.詳細は『鋳造工学』第77巻(2005年)12号P836を参考にして下さい.

いずれにしても,A型黒鉛になるほど伸びが高くなることは間違いないことのようです.材料が壊れるか否かは,伸びが0.5~2%程度しかない片状黒鉛鋳鉄においても,伸びが重要な要素となります.また,A型黒鉛になるということは,接種が十分に効いていることを示しており,このことは共晶セルが小さく,共晶セル数が多いことも意味しています.これも,A型黒鉛が良い別の理由と考えられます.

(『鋳造工学』88巻9号掲載)

シェルモールドやコールドボックスの砂の充填シミュレーションにはどんな手順,手法が用いられますか?

シェルモールドやコールドボックスの砂の充填ではブロー造型が多く使用されます.ブロー造型の場合,鋳枠あるいはコアボックスへ砂を運ぶ工程と,砂の配列が変化して粗から密になる砂の圧密化工程とに分けて考えると良いでしょう.

まず砂を運ぶ工程ですが,ある速度と圧力をもって砂と空気が移動するため,流体の方程式を解くことが一般的で,砂と空気が存在するため固気混相流で解く必要があります.固気混相流の解き方には,砂も空気も流体として取り扱うモデルとして,(1)砂と空気が混ざり合った状態で1つの流体とみなす1流体モデル,(2)砂と空気それぞれの流体として解く2流体モデル,(3)砂は固体として,空気のみを流体とする1流体+砂粒子モデルがあります.流体の運動を解くときは,ナビエストークス方程式を支配方程式とすることが多く,また固体の流動を計算するときには流体から受ける抗力を計算して運動方程式を解く手法が多く使われています.

次ぎに,砂を圧密化する工程ですが,これも(1)砂と空気が混ざり合って1つの物体(連続体)であるとして,応力-ひずみ関係を有限要素法などで解く手法と,(2)砂を素直に球形の固体(粒子)とみなして離散要素法(個別要素法)で解く方法があります.

計算機能力(主に計算速度とメモリ容量)から,また流体力学や構造力学の既存ソフトを転用できるメリットを活かし,オイラー系連続体解析が主流となっています.一方,最近はコンピュータ能力向上(GPGPUやクラウド並列化)からラグランジュ系離散化手法が注目され開発が進んでいます.

なおソフトウェアのポスト処理では砂粒子を見せたり隠したりすることが容易なので,グラフィックを見ただけで解法は判断できませんので注意が必要です.

(『鋳造工学』92巻3号掲載)

パーライトはどうしてラメラ組織になるのですか.また冷却速度や強度との関係を教えてください.

オーステナイトからフェライトとセメンタイトが同時に析出するときに,ラメラ構造をとることが多く,この組織をパーライトと呼びます.どのような形態になるかは,相の体積率と界面エネルギー,拡散時間との兼ね合いで決まります.金属の組織はできるだけエネルギー的に安定になろうとするので,球状の形態をとろうとします.しかしながらセメンタイトの体積率がある程度多い場合は,球状でたくさんのセメンタイトが出ると逆に界面が多くなり,全体としてのエネルギーが大きく不安定になります.またパーライトにおけるフェライトとセメンタイトは特定の方位関係を持っており,お互いの結晶構造の関係から界面が平らであるほうが比較的安定になるようです.そのためセメンタイトは球状よりも板状の形態をとるようになります.もちろん条件によっては,棒状や球状のセメンタイトも見られます.

フェライトとセメンタイトは炭素濃度が異なりますので,成長する時は拡散が必要になります.拡散する時間が十分あれば層間隔は広くなりますし,時間があまりなければ層間隔は狭くなります.すなわち冷却速度が早いほど層間隔は狭くなります.純粋な共析鋼すなわちパーライト100%の材料では,引張強さや降伏応力は層間隔をλとすると.σ=σ0+k/λと表されるようです.すなわち強度特性は層間隔の逆数と直線的な関係にあります.ただし,実際の材料はパーライトだけでできているわけではないので単純には整理できないと思ってください.何れにせよ層間隔が狭いほど強度は大きくなります.従いまして,冷却速度が大きければ強度も大きくなることになります.

(『鋳造工学』92巻8号掲載)

球状黒鉛鋳鉄は構造材として何℃まで使用可能でしょうか?球状黒鉛鋳鉄の温度変化に伴う強度について教えて下さい.

球状黒鉛鋳鉄の温度変化に伴う強度の変化ですが,室温以下の低温では脆化現象を引き起こす事により,引張強さ及び耐力は増加し,伸びは低下します.一方,高温側では約200℃付近までは引張強さは概ね室温と同定度の強度を示しますが,300℃以上になると強度は急激に低下し,500℃以上では室温での引張強さに比べ,半分程度となることが報告されています.

また,一般に構造材料として用いられている球状黒鉛鋳鉄は,基地組織がフェライトとパーライトの混合組織もしくは単相のものですが,特にパーライトを基地組織とするものは高温になるにつれて,強度低下が顕著に見られます.また伸びは基地組織によらず温度上昇とともに低下していきます.特に400℃付近では室温での伸びに比べ,半分程度となりますが,その後は回復傾向を示します.これは基地組織中のパーライト量が多いほど増加していき,基地組織がパーライト単相のものでは室温での伸び以上になることが報告されています.

これらのデータから判断すると,球状黒鉛鋳鉄を構造材料として使用するには200℃までと言えるでしょう.(『鋳造工学』87巻9号掲載)

ADC12合金のダイカスト品のゲートを折ると製品まで欠けこんで不良が出来てしまいます.破面が平らになっている部分が見受けられます.原因と対策は?

欠け込み不良の原因として,破面が平らになっている部位があるという事から,初期凝固片(破断チル層)や溶湯酸化膜等の噛み込みが,主因として推察されます.特に,初期凝固片(破断チル層)は,スリーブ内に溶湯を給湯したときに,スリーブ壁との接触面で形成された凝固層が,射出と共にプランジャーチップにより破壊されて断片化したもので,それが溶湯に運ばれてゲート付近に残留すると,その部位の強度が低下するため,ゲートを除去する時に,製品まで欠け込む原因となるものです.発生を抑制するには,スリーブを保温したり,断熱性の高いスリーブを使用したり,スリーブ内の溶湯充填率を上げるような発生防止策が考えられます.又,混入を抑制するために,湯道や,ゲート形状を工夫する対策も考えられます.一方で,発生源対策ではなく,ノッチをつけてゲートの折り位置を誘導したり,折り位置の拘束を確実にしてから折るなどの工夫により,欠け込み不良を抑制する事例も存在します.適切な対策を試みてください.

(『鋳造工学』88巻9号掲載)

ADC14合金を初めて使用しようと思いますが,特に気を付けるべきことはなんでしょうか.通常はADC12合金を使用しています.

ADC14合金はSiを約17%含有する過共晶Al-Si合金で,Siの凝固潜熱がAlに比べ20%多いため,鋳造性が良好で,ADC12合金と同じ方法で鋳造できます.但し,液相線温度が650℃とADC12合金に比べ,約70℃高いので,溶湯温度を高くする必要があります.またダイカスト品に晶出する初晶Siの結晶が加工性を阻害したり,機械的性質を低下させる問題があり,初晶Siの粗大化を防止する必要があります.P化合物などの微細化材の添加とスリーブ中で初晶の成長を防止するため注湯温度を高くする工夫などが必要です.なお鋳肌部に初晶Siが晶出しないフリーゾーンが存在するので,耐摩耗機能が鋳肌部に要求される場合は,注意が必要です.

(『鋳造工学』92巻3号)

鋳物のひけ巣の部分にデンドライトが観察される理由はなんでしょうか?

一部の金属(SiやBi)を除き純金属や合金は,凝固の際4~6%程度凝固収縮します.よって型鋳造では,体積収縮をまかなうだけの溶湯の補給が

なければ,凝固収縮分がひけ巣となって,鋳物の内部あるいは表面に現れることになります.なお,凝固の仕方によって,ひけ巣は様々な形態を呈します.

さて,多くの合金はデンドライト凝固します.デンドライトは,まずジャングルジムのように幹や枝が線成長し,その後枝の間の液体が固体と変化する,すなわち枝が太っていくことによって完全な固体となります.この際,凝固収縮分の体積の溶湯が補給されるならば,元々液体で占められていた空間は完全に固体で充填されますので,凝固後には元のデンドライトの形は観察されなくなります.

しかし,最終凝固部では残留している溶湯が少なくなり,十分な溶湯補給が困難となり,そこでの凝固収縮分を補充することができなくなります.よって,デンドライトの先端部の枝はそれ以上太ることができず,元の枝状の形態のまま最終凝固部に残ることになります.これが,鋳物のひけ巣の部分にデンドライトが観察される理由です.

(『鋳造工学』92巻8号)

球状黒鉛鋳鉄の共晶凝固時,黒鉛はオーステナイトに囲まれて球状に成長すると聞きました.オーステナイト(γ,固体)と黒鉛の界面で黒鉛がγから析出してより大きな球状になるのでしょうか?

鋳鉄の根幹に関わる重要な質問ですネ.球状黒鉛鋳鉄の生成と成長には賛否両論いろいろな説があります.生成に関しては,雪の結晶と同じでどんなものでも核の元にはなるのですが,最近では硫化物の核がより効果的であるとする説が多くなってきました.冷却速度の大きい発光分光分析用のチルした球状黒鉛鋳鉄の試料などを観察すると,最初の黒鉛はどうも溶湯から直接発生しているように見えます.また,瞬時にオーステナイトに囲まれることもわかります.共晶凝固なのでオーステナイトトと黒鉛が同時に出るのは当たり前ですネ.その後の成長ですが,過去には液体と通じている部分がありこの部分を通して拡散が進み,黒鉛が成長するといった説もありました.細かな計算は省きますが,片状黒鉛の共晶セルの直径を4mm,球状黒鉛鋳鉄の黒鉛の直径を0.06mm,凝固に要する時間を20分,製品肉厚を60mmとすると,片状黒鉛鋳鉄の共晶セルの成長速度は6mm/h,球状黒鉛鋳鉄のセルの成長速度は0.2mm/hとなり,球状黒鉛の成長速度は片状黒鉛の1/30と言う事になるそうです.固体であるオーステナイトを通してのカーボンの拡散がいかに遅いかが分かります.質問に答えると,球状黒鉛鋳鉄はカーボンを固体のオーステナイト層を通して液体部から拡散により吸収し成長することにより,より大きな球状黒鉛となっています.

日本,中国,インドなどの生砂の違いは何でしょうか?

生砂に求められる条件は,適切な化学組成及び物理的性質を有し,かつ砂粒は適度な粒度分布を有し,粒形は丸形に近いものです.

日本で使用されている生砂は,国産が半分弱でその他はオーストラリアやベトナムからの輸入です.国産砂のSiO2の含有量は産地により異なっています.国産砂は粒形がやや角張っている傾向にあるのに対して輸入砂は丸味を帯びているものが多いのが特徴です.

中国で得られる国産砂は,産地によって特性が大きく異なります.内モンゴル産は形状が丸味を帯びているがSiO2の含有量が低いのに対して,福建省産は角張っている傾向にあるがSiO2の含有量は高いです.両砂とも粗い砂が多く含まれていることから焼付きが発生し易いです.

インドで得られる国産砂は,角張っていて粒度分布がシャープになる傾向にありますが,SiO2の含有量は非常に高いです.なお,粘土分の少ない細かい砂が得難いといわれています.

韓国では,国産が少なくベトナムやオーストラリア等から輸入した鋳物砂を使用しており,大きな問題がないといわれています.

なお,中国やインドでも造型機の高度化に伴い,国産砂では問題発生が多いことから,海外からの輸入が増加しています.

(『鋳造工学』91巻12号掲載)

チャンキー黒鉛は,凝固時間が長い厚肉鋳物の最終凝固部に生成されることが一般的に知られている.更に溶湯処理剤(球状化剤や接種剤)を構成するCa,Si,Ce,Niなどの元素がチャンキー黒鉛の生成に影響を与えると報告されている. 一方,数kg~十数kgの小物鋳造現場での経験では、チャンキー黒鉛が出やすい製品において,注湯温度が高いより低い時の方が発生しやすい.これは,厚肉大物球状黒鉛品と真逆になると思われますが何故でしょうか?

注湯温度の影響に関しては,一般的に高温注湯の方がチャンキー黒鉛出やすいことが知られています1).厚肉大物品に於いて低い注湯温度の方が出やすいとの知見は殆どありません.だからと言って,貴殿の質問を否定することも出来ません.

チャンキー黒鉛についてイレギュラーな一例をあげると,自動車用一般肉厚が5~10数mm程度の薄肉筒状小物品だが,高Si組成(3.5%Si以上)のエキゾーストマニホールドでは,悪い条件が重なってくるとチャンキー黒鉛が発生することがあります.その原因の一つに低温注湯が挙げられています.

ここで、なぜ高Si組成の薄肉鋳物でもチャンキー黒鉛が発生し,かつ低温注湯の方が出やすいのか,その理由について以下に考えてみます.

チャンキー黒鉛の生成は球状化剤,接種剤及び配合地金中の微量元素を含めた化学組成的な主要因が存在するほかに厚肉鋳物であること,すなわち凝固速度が遅いことが共通点であると言われています2,3).凝固速度が遅いとは,最終凝固部で黒鉛粒数が減少し,球状黒鉛を囲むオーステナイト層の厚さが増大するので,炭素の拡散速度が低下し,黒鉛化が困難になるため球状黒鉛からチャンキー黒鉛に連続成長すると解説されています2).一方,薄肉鋳物で低温注湯の場合,凝固速度は早いため,黒鉛化すなわち球状黒鉛としての成長が困難になり,鉄セメンタイト共晶凝固してレデブライト組織になるのが普通ですが,高Si組成が故にチル化にならずに球状黒鉛でなくチャンキー黒鉛に成長し得ると考えます.また,低温注湯でチャンキー黒鉛が出た実例にはFe-Si系接種剤による注湯流接種の不均一,すなわちSiの局部的に濃化4)にも影響される一因と考えられます.詳しくはそれらの解説にご参照いただければ幸いに思います.

1) 菅野利猛:鋳造工学,76(2004)130

2)例えば,中江,辛ら:鋳造工学,75(2003)337

3) 津村 治:鋳造工学,76(2004)125

4)木口昭二:鋳造工学,76(2004)114

(『鋳造工学』第88巻第4号掲載)

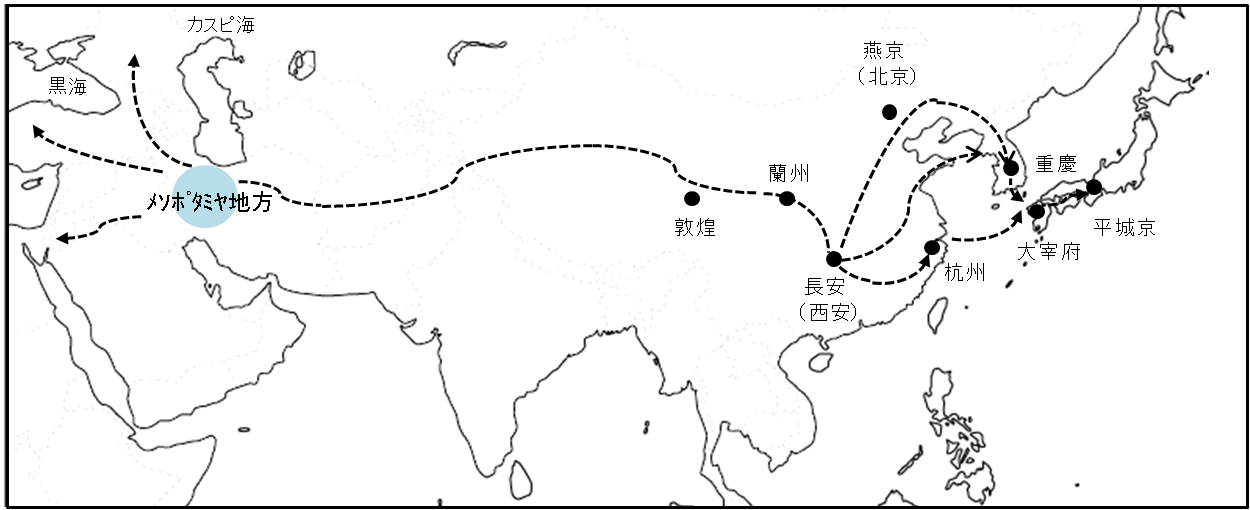

鋳造の始まりは,いつ,どこ?

紀元前3,000年ごろにメソポタミアの南部に国家都市を建設したシュメール人が残した人類最古の粘土板の中に,鍛冶工や銅を意味する絵文字が書かれています.また,この地方を流れるチグリス・ユーフラテス川の上流は古代の銅鉱石の産地であり,青銅製の武器や装飾品がシュメール国王たちの墓から出土していることからも,この地域が鋳物づくりのはじまりと考えられています.きっかけは,たき火をするうちに偶然始まったと言われています.日本には紀元前300年ごろに中国大陸から朝鮮半島を経て北九州の海岸地帯に鋳造技術が伝わりました.日本で鋳物づくりが始まったのは,出土した鋳型の年代などから推定して弥生時代中期(紀元前100~紀元100年)であろうと考えれています.

(『鋳造工学』90巻9号掲載)

純銅系の鋳物では,黄銅や青銅に比べガス気泡欠陥ができやすいのは何故ですか.

銅合金鋳物に発生するガス気泡には,水蒸気ガス気泡と水素ガス気泡の2種類があります.どちらが発生するかは,溶銅に溶け込んだ酸素量と水素量のバランスによって決まり,同じ水蒸気分圧下では酸素量と水素量は逆相関の関係にあります.酸素と水素が共存する溶湯を鋳造すると非連続の水蒸気ガス気泡が発生し,酸素が少ない溶湯では連続した水素ガス気泡が形成されます.溶湯中のガス量は,雰囲気中の水蒸気分圧(湿度のようなもの)の増加と溶湯温度の上昇に従って増加しますので,最近鋳物工場で多く使用されている電気炉溶解では大気中の水蒸気分圧が燃焼炉に比べて低いためガス気泡の発生は少なくなります.

黄銅溶解では含有されるZnによって酸素はZnOとなり,水素はZnの蒸気圧で溶湯中から排出されるため,溶湯中の酸素および水素は少なくなり,鋳塊にはガス気泡欠陥が殆ど発生しません.青銅では,溶湯中に水素と酸素が存在するため水蒸気ガス気泡ができやすいのですが,凝固形態がマッシー型ですので,デンドライト間の微細収縮巣内にガス気泡が形成され,見た目には区別がつきにくいです.リン青銅の場合は,溶湯中の酸素はP2O5となって系外に出ますので水素ガス気泡の発生を防止するため脱ガスを行うべきです.

純銅の分類には,リン脱酸銅・タフピッチ銅・無酸素銅があります.リン脱酸銅では溶湯中の酸素はリンにより無くなりますので水素ガス気泡の発生に気を付ける必要があります.タフピッチ銅は,酸素を含有するため水蒸気ガス気泡が発生しますので凝固速度を早めて微細水蒸気ガス気泡にして細かく分散させるか脱水素処理を行うことが重要です.無酸素銅では酸素ならびに含有元素がありませんので,特に水素の影響を受けやすく鋳塊には連続した水素ガス気泡を発生しやすく,十分な脱水素処理を行うことが必要となります.

(『鋳造工学』91巻12号)

ダイカスト製品でイヌキ穴の中が引けております.何が原因で何を対策したらよいのでしょうか?

ダイカストでは鋳抜き穴を形成するために鋳抜きピンを使用します.鋳抜きピンが細い場合や,湯口から流入する溶湯が直接当たる場合,ピンが溶湯で加熱され,ピン回りが最終凝固部になります.そして製品の肉厚が厚い場合に鋳抜き穴に引けが発生します.対策は,ピンが加熱されないように冷却を入れることです.冷却が入らない場合は,溶湯が直接ピンに当たらないように方案変更することが有効です,その他にピンの回りの金型温度を上げピン回りが最終凝固部にならないようにすることや,高速速度を速くし巻き込まれるガスを製品中に細かく分散させ最終凝固部に引け巣が集中しないようにする対策も使われます.

なお熱容量が少ないピンに冷却を入れるとピンが冷えすぎて塗布した離型剤が乾かず水分が残り,これによって巣ができることがあります.JECSSのような装置を用いて溶湯充填後,冷却水をエアーパージするなどして,ピンが冷えすぎない対策をとる必要があります.

(『鋳造工学』第90巻6号掲載)

球状黒鉛鋳鉄製自動車部品の図面でFCD700代替試験片の引張強さ,伸び,耐力,硬さを報告しますが,設計時にこれらの値をどう使っていますか?

JIS G 5502の球状黒鉛鋳鉄品では,FCD700の引張強さ,耐力及び伸びの値は,別鋳込み供試材(代替試験片)での評価で規定されています.設計時にはこれらの値を基に,安全率を加味した値を用いて強度計算を行い,部品形状を決定します.別鋳込み供試材と実部品から切り出した試験片の機械的性質は異なり,実部品の試験片の方が低い値となります.従って,設計時に用いる安全率にはそれらの差も考慮されています.部品の評価は,それぞれの部品に応じた評価法で評価をしますが,材料の機械的性質の評価は,実部品から切り出した試験片を用いてチェックします.

(『鋳造工学』90巻5号掲載)

生型造型において,よく月曜日の朝の砂は暴れると呼ばれるといわれますが,砂自体に何か起こっているのでしょうか?

生砂造型ラインで『週末から週明けにかけて砂があばれる』と呼ばれることがあります.

週末など稼働時間終了間際ぎりぎりまで注湯した後解枠せずそのままにして操業を終了した場合,週明けのライン稼働開始時に生砂の湿態性質が不安定で管理値内におさまりにくくなる場合があります.特に冬季や雨季にはその傾向が高くなります.

生砂の湿態性質は水分の制御に依存しています.注湯後長時間枠内で製品とともに放置されていた鋳型の生砂は,徐々に周囲環境の気温まで下がっていきます.製品を取り囲む鋳型の水分は水分凝縮層を形成し,製品に接する生砂の水分は非常に低くなり,一方水分凝縮層付近では過飽和状態にまで水分が高くなった過剰水分層が出来てしまいます.湿度が高かったり,外気温が低く結露しやすくなる環境では尚更です・寒冷地では冬季長時間放置しておくとこの過剰水分層が凍結し,解枠が出来なくなってしまうといった現象に見舞われてしまうことさえあり,冬季には必ずラインの稼働を続けて解枠までを済ませてしまわなければならいといったことも起こります.長時間枠内に放置された生砂には,製品に接して高温に曝(さら)され水分がほとんどないまたベントナイトなどの粘結材は焼成された状態の箇所,水分凝縮層が発達した過剰水分層ここでは粘結材はほとんど加熱されていない箇所,そして全く熱の影響を受けていない箇所が形成されます.通常に解枠された状態ですとごく短い時間で形成された過剰水分層の箇所は全体的には僅かな割合です,搬送されていくうちに混じりあって大きな偏りが出にくいのですが,長時間枠内放置されて形成された過剰水分層が塊となって搬送されると混じり合わなくなります.造型ラインの設備構成にもよりますが,解枠後の砂が冷却され,この塊が崩れたときにも残っている水分量のバラツキが大きくなり,調砂工程で添加すべき水分の調整が難しくなってきます.結果として管理値内を大きく暴れることになります.調砂工程では解枠後搬送されてきた砂には塊などのないようにほぐされ,充分に熟成されたことを前提に砂の温度と残った水分をはかりながら水を添加し,粘結材を添加して混練が行われていきますので,水分の過剰な塊によって全体が乱されることになり,暴れていると表現されています.

対策としては,長時間放置した後の解枠時には,(ブロッキング)塊が起きていないか,過剰な水分の塊が搬送されていないかを監視する必要があります.

(『鋳造工学』第90巻6号掲載)

ダイカスト工場でIoTを進めなさいと上司に言われているのですが,何をすれば良いかわかりません.まずは,鋳造の計測だと思うのですが,鋳造機に使えるセンサーは何があるのでしょうか? また参考になる論文などあるのでしょうか?

質問者様の目的が不明ですし,また現在の鋳造計測状況が不明ですので,どこから進めればいいのか説明するのは簡単ではないのですが,一般にIOTのために新たにセンサーを設置して計測を始めても期待する効果が得られず失敗に終わるでしょう.まず,今まで品質管理上計測してきたデータや条件チェック等のデータを製品個々の良品不良品の情報と紐づけることが,1歩だと思います(.そして記録したデータの見える化を進めます.

1.良品条件として設定した鋳造条件の設定が守られているか記録する.

2.計測しているデータやチェック効果を見える化し,大きく変動しているものがあるか,相関のあるパラメータがあるか確認する.

この段階で鋳造機,保持炉などからのデータをどのように加工し記録するか,どの時点でクラウド(サーバーや記録装置などのインフラ機能をネットワーク経由で提供するサービス)に上げるか,データを見える化するためのソフトの選定を進めます.これらのIoTのインフラが整った段階で設定した条件で製造しても不良が出てしまうのであれば,新たな計測の追加を検討するのがいいと思います.

3.次の段階で製品に番号を付け後加工工程での鋳巣不良や漏れ不良と計測データとの紐付けをします.

このような流れで鋳造条件のデータと後加工不良とが結び付けられれば良いと思います.論文関係では,鋳造関係では甲南大学の長坂教授の解説記事(SOKEIZAI Vol.59(2018)No.7)などが参考になるかと思います.

(『鋳造工学』91巻3号掲載)

私の職場私の職場では低圧鋳造法を用いてアルミ合金鋳物を製作しています.製作する過程で無機中子を用いていますが,中子に使用する砂の粒度を毎日測定しています.この粒度が粗すぎたり,細かすぎたら中子にどういう影響を与えるのでしょうか?では低圧鋳造法を用いてアルミ合金鋳物を製作しています.製作する過程で無機中子を用いていますが,中子を使用する粒度を毎日測定しています.この粒度が粗すぎたり,細かすぎたら中子にどういう影響を与えるのでしょうか?

中子砂の粒度の管理はふるい分け法を用います.JISでは3メッシュ~270メッシュまでの間の14種のふるいと270メッシュ以下のパン分をあわせて15種類の粒度にわけ,この粒度分布を数字で表示したのが粒度指数です(JIS Z2601-1993).この粒度指数は細粒ほど値が大きくなる特徴を有しています.一般には粒度指数が大きくなると砂型の通気度は悪化します.この為,中子砂の場合,粒度指数が大きいと,通気度悪化による吹かれ,種々のガス欠陥及び,粉塵増加により中子造型時にベントが詰まり中子充填性の悪化,比表面積の増大による強度低下が起こると考えられます.この対策としてバインダー量を増加した場合,製品のガス欠陥,中子崩壊性の悪化が起こります.逆に粒度指数が小さくなると中子の充填性が悪化することによる造型不良,製品面粗度の悪化等が発生します.この為,鋳物砂の管理では粒度指数の測定が重要な管理項目となります.

(『鋳造工学』92巻11号掲載)

「圧力容器(FC300)穴加工後の水圧検査で鋳肌面に微小な漏れが発生しました.原因としまして,どのようなことなどが考えられるでしょうか.また、黒鉛や粒界を介して圧漏れすることはあるのでしょうか.

漏れるということは内側と外側がつながった不良ということなので,考えられるのは割れや湯境、表面から見えにくい異物かみ(砂、ノロ)等の不良が考えられます.これらの不良は目視でよく見れば分かると思いますが,微小なものはわかりにくいと思います.このほかに引け巣が考えられます.これが加工によって目で見えないような微小な引け巣(場合によってはマイクロシュリンケージと呼ばれる顕微鏡で見ないとわからないような引け)が表に出て,外に通じてしまっていることも考えられます.(ご質問にある黒鉛の粒界から漏れることは、熱処理品でない限り,ないでしょう.)

漏れたところの浸透探傷検査(カラーチェック)をされたでしょうか?この検査によって表に現れた欠陥の形で何かわかるかもしれません.また,欠陥が出るように欠陥部を切断しSEMで観察すればさらに原因が分かると思います.

(『鋳造工学』91巻3号掲載)

亜鉛合金のホットチャンバーダイカストマシンに取り付けられているノズルに関して質問です.連続稼働時間が長くなるにつれて,ノズル先端が詰まってしまい(流路を塞いでしまい)最終的には射出不良になってしまいます.ホットチャンバーダイカストマシンにおけるノズル詰まりのメカニズム及び対策(ノズルの形状,表面処理など)をご教示頂きたいです.

ホットチャンバーマシンのノズル詰まりは,大変難しい問題です.必ずしも明確になっていないようです.

ノズル詰まりには,次の3種類があると考えられます.

1つ目は,ノズル先端の凝固による詰まりです.これは,ノズル温度が様々な理由で低下したことによります.例えば,メルティングポットの湯面が低下して,ノズル温度が低下してノズル内の溶湯が凝固する場合があります.また,ダイカストマシンの構造にもよりますが,スプルーブッシュの冷却が強すぎて,ノズル先端が凝固する場合があります.湯面高さの維持や,スプルーブッシュの冷却の適正化などを行うことで改善できると思います.

2つ目は,リターン材が多い場合やインゴットの清浄度が低い場合などに,ノズル内で酸化物などが堆積してノズル詰まりを起こす場合があります.リターン材を40%以下にしたり,清浄度の高いインゴットを使用したりすることで,回避できると思います.

3つ目は,亜鉛合金中に含まれる4%程度のアルミニウム成分と,ノズル(SKD61)の鉄が反応して,Al-Feの金属間化合物が,ノズル内に層状に形成されて,それが繰り返しの鋳造により成長して,ノズル詰まりになるものです.この場合は,定期的にリーマなどでノズルの清掃を行ったり,ノズルに窒化などの表面処理を行ったりすることで改善できると思います.さらに,ノズル径を適正化します.ノズル径は,溶湯の流量を考慮して選定しますが,径が小さいと詰まりやすくなります.

ご質問の場合のノズル詰まりは,恐らく3つ目ではないかと思われます.金属間化合物層が形成される前に,清掃を行うことが大切かと思います.いずれにしても,ノズルとスプルーブッシュの構造にも依存するので,ダイカストマシンメーカー及び金型メーカーに相談することをおすすめします.

(『鋳造工学』92巻11号掲載)

亜共晶組成の方がチル化しやすいのですか?

まず,鋳鉄の溶湯は,塩水(水と塩)や砂糖水(水と砂糖)と同じような溶液である.鋳鉄の場合は高温の鉄(液体)と含有成分(C,Si,Mnなど)になる.ここでは炭素が液体の鉄の中に溶け込んでいる1500℃の溶液が凝固するまでの過程で話そう.

凝固温度は,鉄-黒鉛共晶凝固(Fe-G)で1,152℃,鉄-セメンタイト共晶凝固(Fe-Fe3C)で1,145℃である(Fe-C系状態図,M.Hansen and K.Anderks).鋳型に鋳込まれた溶湯の温度は低下し続け,ある温度(初晶温度)から溶湯中に固体(初晶)が出始め,増加していく,同時進行で液体は減少し続け,共晶凝固温度域に達して全てが固体となるが,チル無しの鋳物になるかどうかは分らない.チル無しにするには,Fe-G共晶凝固温度で残湯が共晶組成(CE=4.3%)になり,かつFe-Fe3C共晶凝固温度に達する前に凝固が完了しなければならない.もしもFe-Fe3C共晶凝固温度以下で凝固する残湯があれば,そこにはチル(レデブライト)が発生する.

さて,亜共晶組成の溶湯はCE<4.3%,従って溶湯中に発生する固体は,溶湯より炭素含有量(固溶度)の低い初晶オーステナイト(初晶γ)で,共晶凝固温度に達するまで溶湯中に増え続け,そこから吐き出された炭素分は,残湯のCEを上昇させ続ける.平衡状態凝固ではFe-G共晶凝固温度での残湯は共晶組成のCE=4.3%になっているが,通常の鋳物は非平衡状態で凝固するので,残湯の一部は共晶組成になる前にFe-Fe3C共晶凝固温度以下になり鉄-セメンタイトの共晶凝固することになる.

ここからが本題で,CE以外の全てが同じ条件で溶湯が鋳込まれたとしよう.CEが4.3%より低い溶湯を,チル無しで凝固させるには,Fe-Fe3C共晶凝固温度に達するまでに初晶γ(固体)から吐き出された炭素で残湯のCEをFe-G共晶凝固ができる4.3%にしなければならない.凝固までの限られた時間で,CEの低い溶湯と高い溶湯を比べると高いほうが始めから残湯中のCE%が高く,初晶γからの炭素供給が少なくて済み共晶組成(CE=4.3%)に達しやすいことがわかる.即ち,亜共晶組成においては,同じ凝固までの時間で残湯が共晶組成(CE=4.3%)に達するかどうかで,残湯が鉄と黒鉛の共晶凝固をするか,鉄とセメンタイトの共晶凝固するのかが決まる.従って,CEが低い溶湯の方がチル(Fe3C)化しやすい傾向がある.今回は鉄-炭素二元状態図で「亜共晶組成でのCE%変化とチルの関係」を説明したが,他に過共晶組成でのチル,含有元素,接種処理との関係なども分りやすく説明されている図書を下記に紹介します.勉強して下さい.

①素形材センター発行(平成24年10月),

鋳造技術シリーズ3「新版 鋳鉄の生産技術」,第2章「鋳鉄の状態図(P3~)」

②産業出版発行,中江秀雄著,新版「鋳造技術」

(『鋳造工学』86巻8号掲載)

ダクタイルはFCにくらべて,なぜ,ひけやすいのでしょうか

鋳鋼やアルミニウムなどは,凝固収縮を補うために大きな押湯を必要とします.しかし,鋳鉄では黒鉛晶出による体積の増加があるので,基地(鉄)が凝固時に収縮しても,それを上回る程度の膨張があって,そのためにひけがない,あるいは発生しにくい,ということは比較的納得しやすいと思います.この欄でも86巻3号(2014年3月号),4号などでこれに関することが述べられています.

この考え方によれば,ダクタイル溶湯とFC溶湯で,炭素量(より詳しく言えば,晶出する黒鉛量)が異なるのであれば,両者でひけ傾向が異なる,ということになりそうです.

しかし,一般的な炭素量は,鋳物の大きさや強度によって多少の違いはあるにしても両者で数%以上も違うことはないでしょう.FCでは高強度材で炭素量を少なくすることもあるし,ダクタイルの小物品では共晶付近の炭素量とすることが多いでしょうから,そういうときはむしろ逆になるか,せいぜい,ひけ傾向は同じ,ということになりそうです.

そこで,もう少し考えると,たとえ同じ晶出黒鉛量であっても凝固過程が異なるとひけ発生状況が変化する,という説明が必要になりそうです.

「凝固過程が異なる」というのは,漠然とした表現ですが,ダクタイルとFCでは黒鉛の成長速度が異なるので,基地のオーステナイトの凝固状態(固相率の増加の状況)との関係から,全体としてマッシー状態が長く続く(粥状凝固),このためにひけが出やすい,というような説明が一般的にされています.このようなことを調べるために,黒鉛の晶出過程の調査,凝固時の膨張収縮の測定,冷却曲線の測定などの結果が多数発表されています.しかし,実際の鋳物では,これらに加えて鋳型の強度,製品の形状,鋳造方案,溶湯成分や原材料,接種,注湯温度など,さまざまな要因が複雑に絡み合うので,なかなか結論が出にくいらしく,「この指標でひけの傾向を表せば,ダクタイルとFCでこう異なる」とはっきりさせたよい例はあまり見られません.

このような状況なので,製造現場の感覚では「FCではひけが発生するときは押湯を大きくする程度の対策でよいが,ダクタイルでは単純に押湯を大きくしても,それでひけが止まるとは限らない」ということになるのでしょう.

(『鋳造工学』86巻6号掲載)

鋳鉄の溶湯は,金属なのに固まると非金属の黒鉛が出てきます.どうしてなのか教えてください.

鋳鉄は,鉄(Fe)と炭素(C)の合金であることはご了解のことと思います.このような合金は,溶媒(鋳鉄の場合は鉄)中に溶質(この場合炭素)が溶け込んでいると,溶媒の凝固温度が低下することがあります.さらに鉄の原子の結合(金属結合)と,炭素(黒鉛とすると共有結合)の特性が大きく異なりますので,似たような結合同士の合金より凝固温度の低下は大きいのです.また,珪素(Si)も鉄の凝固点を下げる元素です.鋳鉄はまさにこの炭素と珪素が含まれる合金であることになります.溶けた鉄の温度が下がると,溶湯中に溶け込める限界の炭素の量も下がるので,余分な炭素は黒鉛(非金属)として晶出します(安定系の場合).そして次には鉄と黒鉛が同時に晶出する共晶という凝固をとります.

さて,鉄と黒鉛の組み合わせで晶出する組織は,金属-金属の一般の組織と比べて不規則な組織となります.Crokerによれば,共晶組織は図1のように分類できます1).縦軸は2つの組織の体積率,横軸は溶融エントロピー(鉄と黒鉛は異質なので溶融エントロピーが大きくなる)で整理すると共晶組織は以下のようになって,

1:規則的な層状(normal lamellar) 例 Pb-AuPb2

2:規則的な棒状 (normal lod) 例 Cd-Pb

3:不規則で不連続な層状(anormalous broken lamellar) 例 Fe-C

4:不規則で複雑な形状(anormalous Complex regular) 例 Bi-Pb2Bi

鉄と炭素(黒鉛)の組み合わせは,黒鉛の体積率が小さく(7%くらい),2つの相が異質なので,領域3に分類されます.これが片状黒鉛鋳鉄の組織となり,まさに鋳鉄の特徴となります.

M.N.Croker: Proc. Roy. Soc.A.335(1973)15-37

(『鋳造工学』85巻9号掲載)

引け巣の出ない鋳物合金の開発は可能でしょうか?

なぜ,溶湯は凝固すると引けるのでしょうか?溶湯(液相)から固体(固相)に凝固(変態)する際に,実用合金のほとんどは密度が大きくなりますから,質量が一定ならば収縮しなければなりません.よって,「引け巣の出ない鋳造合金」とは,「液相よりも固相の密度が小さい合金」と言い換えられます.これは物理現象なので,逆転は有り得ません.

鋳鉄の場合,密度が7.0から7.3g/cm3の溶湯から約2.0g/cm3の黒鉛が晶出するので,生成する黒鉛の量が多くなるほど,体積膨張をおこし,凝固収縮量は減少する性質があります.そして,炭素当量(CE)が4.3のねずみ鋳鉄の場合,計算上は凝固収縮率ゼロになりますので,「引け巣の出ない合金」に成り得ます.Al-Si系合金の場合は,鋳鉄ほどではないけれども,約2.4g/cm3の溶湯から約2.3g/cm3のSiが晶出するので,他の合金系よりは凝固収縮率が小さくなり,Al-25%Siでほぼ収縮率ゼロになります.

ちなみに純Siは,融点における液相の密度が2.5g/cm3に対して,固相は2.3g/cm3という,少々変わった物質です.この様な例として他には,Bi,Geなどがあり,水もこの類です.

ところで,液相に溶けていたガス成分を凝固時に気泡で発現させると,見かけの引けがなくなる,という裏技?があります.例えばAl合金溶湯にわざと水素を溶け込ませて鋳造すると,製品中に気泡が発生し,「膨らます」ことで,有害な外引けや内引けを回避することができます.ただし,これはあくまでも「見かけの引け」防止対策なので,鋳物中に気泡が認められなければ使えません.また,強固な金枠内に薄い強固な鋳型を造型すると(例えば,メタルバックシェルモールド),鋳型の膨張で鋳物空間の体積が減少し,見掛け上,引けが減少することも報告されています.これは,鋳型の方に仕掛けがあるので,引け巣の出ない合金ではないですが.

以上,結論として,工業製品としての鋳物は,強度など要求される特性とコストから合金が選択されるのだから,ここで示してきた理屈を駆使しても,世の中のニーズを満たして「引け巣なし」を達成する合金の開発は極めて困難と考えます.

(『鋳造工学』83巻9号掲載)

『鋳造工学』を見て疲労について調べていたのですが,疲労試験と疲労き裂進展試験が行われていました.2つの試験の違いについて教えて下さい.

疲労とは,繰返し応力または繰返しひずみによって金属材料の性質が変化することを意味していますが,通常は1回の引張では破壊を生じない応力でも,これを繰返し負荷することにより材料にき裂が発生し,進展して破壊に至る現象を指して疲労と呼んでいます.疲労寿命は,き裂が発生するまでに要した繰返し数と,き裂が進展して材料が破壊するか,あるいは任意のき裂長さにまで進展するのに要した繰返し数の総和を表しています.

疲労特性を評価するために,次の2種類の試験法が用いられています.ひとつめは,き裂(あるいはき裂状の切欠き)を含まない平滑試験片に,応力あるいはひずみ振幅を制御した条件で繰返し変形を与え,試験片が破断するのに要する繰返し数を求めるもので,一般に疲労試験と呼ばれています.これによりS-N曲線(S:応力振幅,N:破断までの繰返し数)が得られます.疲労試験によって得られる寿命は疲労き裂の発生と進展の両方の過程を含みます.通常,き裂発生までの繰返し数は全寿命の90%近くを占めますので,この試験は疲労き裂発生に重きを置いた見方であると言えます.なお,ひずみ制御で行う比較的破断までの繰返し数が少ない試験を低サイクル疲労試験,応力制御で行う破断までの繰り返し数が多い試験を高サイクル疲労試験と呼んで区別することもあります.

ふたつめは,材料は不可避的にき裂(欠陥)を含んでいるものとし,その進展を破壊力学的に解析することによって材料の寿命を取り扱う試験で,これを疲労き裂進展試験と呼んでいます.ここでは,非破壊検査等で検出可能な欠陥寸法を基準として初期き裂長さを規定し,このき裂が破壊靱性値等を基準として決まるある臨界長さまで進展するのに必要な繰返し数を疲労寿命として定義します.疲労き裂進展試験で得られる経験的なき裂進展則(パリス則:da/dN=ADKm,da/dN:1サイクル毎のき裂進展量(き裂進展速度),DK:応力拡大係数範囲,A, mは材質によって決まる定数であり,mは金属材料では,一般に2〜7の範囲となることが知られています)を利用すれば余寿命予測をすることができます.このような方法は損傷許容設計として知られており,航空機や原子力発電設備の設計基準に利用されています.

凝固シミュレーションで最適な鋳造方案(早く,静かになど)を提案できても,溶湯の物性から考えると引け巣は無くならないと考えますが,如何でしょうか?

溶融金属が液相から固相に相変態するとき,ビスマスなど一部の金属を除いて,5%程度の体積収縮が起こります.凝固時に発生しますので凝固収縮と呼んでいます.実は,液相状態でも,固相状態でも,凝固収縮ほどではありませんが温度変化によって金属は伸縮しています.これら収縮分を補うことができなければ空隙ができ,内引け巣,外引け巣,面引けができることになります.体積収縮すること自体は材料物性ですので避けることはできませんが,製品部に巣をつくらない,巣を製品の外側,例えば,湯道,湯口,あるいは押湯にもっていくことは可能です.これが鋳造方案における引け巣対策の基本的な考え方になります.指向性凝固は,その一例になるかと思います.

(『鋳造工学』89巻11号掲載)

球状化率80%以上が球状黒鉛鋳鉄と規定されますが、その範囲内で機械的,物理的性質に差があるのでしょうか.

一般に同じ基地組織を有する鋳鉄において黒鉛粒の形状は,引張強さ,伸び,ヤング率等の機械的性質に影響を及ぼすといわれており,球状化率の低下と共に機械的性質も低下する傾向が見られます.鋳鉄では最大荷重近傍において,基地部の最大応力が黒鉛粒の端部ではなく,黒鉛と黒鉛の間の基地部に生じます.黒鉛球状化率が著しく低下した場合,片状黒鉛や粒状の黒鉛が多く存在することで黒鉛と黒鉛の間の基地部の連続性の低下,すなわち有効断面積が低下して,引張強さや伸びが低下します.しかし,球状黒鉛鋳鉄と定義される球状化率80%以上では,この有効断面積の低下の影響は小さく,引張強さや伸びの大きな変化はみられません.ヤング率も同様に球状黒鉛鋳鉄と定義される球状化率80%以上では変化は小さいのですが,球状化率70%以下になると低下の傾向が現れてきます.これは,黒鉛の片状化による弾性応力集中の増大,ひずみの増加の結果と考えられています.回答者の経験では,疲労限度や衝撃値も球状化率が80%以上では,ほとんど変化は見られませんでした.

また,基地組織が延性特性を有するフェライトの鋳鉄に比べて,パーライト基地の場合には,基地部の塑性変形が少ない状態で破断するので,黒鉛の形状の影響が大きくなると言われています.しかし,前述した様に球状化率が80%以上では,機械的性質の変化はあまり現れてこないようです.それ以下の球状化率になると,機械的性質に及ぼす球状化率の影響は基地組織の違いによって低下の程度が異なる結果も報告されていますので注意して下さい.

ダイカスト金型の焼き付きのメカニズムはなんですか?

ダイカストの焼付きは,金型にアルミが付着して製品の一部が削れる現象をいいます.

金型にアルミが付着する原因には次の2つがあります.第1の原因はアルミと金型が反応しAl-Si-Feの化合物層を形成することです.第2の原因はアルミと金型間の摩擦力がアルミの強度より大きるなりアルミが破壊することです.前者のアルミ付着は反応する臨界温度に支配され,これは主に金型の材質や表面処理の種類,Al合金の種類,離型剤の付着状況によって変化します.後者のアルミ付着は,離型剤の付着状況に主に支配され,離型剤の付着で防止していますが,抱き付き力が大きいところで離型剤が付着しないと発生する可能性が高くなります.離型剤の付着因子以外に,離型時の製品温度,金型の抜け勾配,表面粗さなどが影響します.いずれも,金型の温度管理が重要であり,前者は溶湯充填時の金型温度であり,後者は離型剤塗布時の金型温度の管理が重要です.金型の冷却による制御をきめ細かく実施することが要といえるでしょう.

(『鋳造工学』89巻11号掲載)

塗型の塗り方が作業者によって異なるようですが,大丈夫なのでしょうか?【フルモールド】

フルモールド鋳造法において,塗型工程の管理は品質を左右する重要な管理項目になります.作業者によって塗り方が異なる場合は,厚みのバラつきが懸念されます.

厚みが薄い場合,「浸透型の物理的焼着きの発生」を招く恐れがあります.また,厚く塗りすぎると「残渣の発生を助長する」ことがあります.厚く塗った場合は塗型剤が自重に耐えられず,液ダレによって局所的に厚みが薄くなってしまったり,過度に厚い部分では乾燥収縮による「塗型層の乾燥割れ」を引き起こしたりします.そうすると厚く塗布しているつもりでも,焼着きの発生が増加する危険性があります.

塗型剤の厚みをコントロールするには,以下の3点を抑える必要があります.1点目は「チキソトロピー」という性質です.この性質は簡単に言うと攪拌によって粘度が低下し,攪拌をやめると粘度が高くなる現象です.このような性質を持っているので,塗布するときは緩く塗りやすく,塗布された後は垂れずに膜厚みを保つことが出来ます.2点目は「温度変化による粘性変化」です.一般的には温度が高くなるほど粘度が低下します.まれに逆の挙動を示す塗型剤もあるので注意が必要です.温度によって粘度が変化しますので,塗型層の厚みを一定にしたい場合は,温度管理も重要です.3点目は「腐敗による性能劣化」です.水性塗型剤の場合は,菌が増殖し腐敗することによって,性状の悪化,強度低下などが発生します.

大事なことは,塗型剤自体の性状を管理し,一定の厚みが確保できるように粘度管理,濃度管理やボーメ管理を行うことです.次に塗布方法を統一し,製品の塗型層が一定の厚みになるように管理することで品質の安定につながると思われます.

(『鋳造工学』89巻12号掲載)

鉄材の湯流れ性がCE値の違いで変化することを現場で経験しました.なぜでしょうか? また,湯流れ性は一般にどのように測定して判断するのでしょうか.

湯流れ性(流動性)は,鋳込温度が高くなれば凝固時間(流動寿命)が長くなり,その間に流れる距離も長くなります.過熱温度(=鋳込温度-液相温度)と流動性との間にほぼ直線関係が成り立つことが,実験的に確かめられています.鋳鉄の場合,CE値の違いによって液相温度が低下すれば,鋳込温度を一定に保っても実質的な過熱温度が高くなり,流動性が増加することになります.流動性試験では,一般的に薄肉の試験鋳型に溶湯を鋳込んで自由に流れさせ,凝固によって停止した時の長さをもって流動性を表します.渦巻流動性試験鋳型が流動性を調べるためによく用いられていますが,これは流動溝が鋳枠の中に小さくまとめられていることや鋳型の水平度の影響が小さいためです.こうして得られた値は溶湯と鋳型の性質だけでなく,鋳型の形状,湯口方案などにも依存するので相対的な値ですが,流動性とは本来そういうものなのです.なお,流動性試験を行う時の注意事項として,1)鋳型条件,特に試験片部の肉厚と表面状態を一定にする.2)流入状況を安定にする.3)鋳込温度を正確に測定する,など細心の注意によってばらつきを小さくし精度をあげることが可能となります.

(『鋳造工学』90巻11号掲載)

塗型の塗り方が作業者によって異なるようですが,大丈夫なのでしょうか?【アルミニウムの重力鋳造や低圧鋳造の金型】

アルミニウム合金の重力鋳造や低圧鋳造では,金型の製品形状部表面に塗型を施します.塗型は,金型保護,溶湯保温,流動性確保,凝固制御,離型性確保,面粗度制御などに影響を及ぼし,鋳物の品質確保のために重要な役割を担っています.また,何度も繰り返して使用するため,塗型品質が変化して鋳物の品質に影響を及ぼすとともに,塗型寿命がばらつくと生産性にも影響を及ぼします.塗型は,一般的には手作業でスプレーして施工されることが多いですが,熟練者が施工してもばらつくことがあり,その技術伝承は最も困難なものの一つになっています.そこで,塗型施工時のいろいろな条件を洗い出して,塗型に影響を及ぼす因子を明らかにし,最適な条件を決めたりするような活動を行い,施工方法を作業標準などで規定したりして,ばらつきを少なくしています.将来は,作業者に頼るだけでなく,ロボットなどを使って施工して塗型品質を確保することや,ダイカストのように塗型ではなく離型剤をショット毎に吹き付けることで,塗型に頼らない鋳造技術を開発することが望まれます.

(『鋳造工学』89巻12号掲載)

K値の算出方法について,文献等には「K値=全介在物数/観察試片数」「2破面をもつ試片を1片と数える」と載っています.では,短冊状平板を5~6片に割った両端の試片は、片側1破面しかないので評価対象外となるのでしょうか? 片側のみの破面でも使用しても良いのでしょうか?

Kモールド法における試料採取では、短冊状試料を2本以上採取し、各試料から両側に破面を持つ観察用試片を5片以上採取し、合計10片以上としてK値を計算します.

ただし、片側のみの破面でも使用して結構です.湯口部、先端部等を使用する場合はどうしても片側しか破面が出ていないので、この場合は必ず0.5片として計算してください.

したがいまして、お答えとしては“片側のみの破面でも使用してよい.ただし、0.5片としての扱いにする.”ということになります.

実作業においては、上記のような,片側だけにしか破面が得られない短冊状試料の両端部を使用しなくても良いように、両側に破面を持つ試片が5片得られるような破断作業をおこない、各短冊状試料からの試片5片ずつを束ね、これを2試料分、2束での介在物数合計を求めた結果から、1試片あたりの介在物数“K値”を算出する方法が一般的です.

ただし、粘性が高い合金や溶湯温度が低い合金溶湯の場合など、流動性が悪い溶湯から試料を採取せざるを得ない場合では、健全な短冊状試料が得られず短くなる場合が多いので、上記のような片側のみに破面がある試験片を使用せざるを得ないでしょう.

(『鋳造工学』90巻11号掲載)

CV鋳鉄はFC(片状黒鉛鋳鉄)とFCD(球状黒鉛鋳鉄)の両方の特性を持っていますが,あまり普及されていません.どうしてでしょうか?

FCVは,コンパクティッド・バーミキュラ鋳鉄(芋虫鋳鉄)と呼ばれ,高強度のFCD(ダクタイル鋳鉄)と被切削性に優れたFC(片状黒鉛鋳鉄)のイイトコ取りとして注目され,現在量産品では油圧バルブ,ディーゼルエンジンブロック,フライホイール,エキゾーストマニホールド,高級鍋にも使われていますが,生産量が伸び悩んでいます.その理由は下記4項目にあると思われます.

1.材質の正しい理解とそれにあった設計ができていない

部品の要求品質を設計者が高強度と被切削性の両方を過度に期待すると,強度イマイチなのに切削性が悪いという事になります.つまり材料の特性を十分知ったうえで適材適所設計しないと結果的に不満が残ります.

2.製造条件の難易度が高い

注湯前にS wt.%を把握し,それに応じた球状化剤を毎回調整する必要があり,このさじ加減を誤ると,グラファイト形状が球になりすぎたり,片状になり過ぎたりする.つまり,フィード・フォワード管理が必要となり,この管理が面倒です.

3.品質保証が難しい

工程内検査では,通常行っているφ20テストピースでの全鍋ロット毎チェックが必要となります.さらにフェーディング時間が短く注湯時間制限があるので,出荷検査では量産品のエンジンなど重要部品の出荷品は,全数超音波測定による保証を行っている会社も有るが,費用対効果的には売価の高いものしか成立しません.

4.意外に知名度が低い

設計者が材料を選定する際,FCVの存在を知らずにいることが多い.薄肉にしてアルミ部品からの呼び戻しも可能です.このため鋳物屋から積極的に開発提案型で顧客に積極的に売り込むことも必要です.

(『鋳造工学』90巻3号掲載)

実際の鋳物では指向性が取れていてもひけ巣が発生することがあります. ちょうどいい指向性というものはあるのでしょうか?

凝固時のひけ巣発生の主要因として、溶湯の体積収縮と溶湯に溶け込んだガスが挙げられます。熱は鋳型の内部から外側へと流れることから、鋳型に流入した溶湯は外面が早く凝固し、内側の凝固は遅れることになります。金属は凝固時に数%程度の体積収縮が発生するため,凝固に伴う体積収縮分は、溶湯補給がない限り、ひけ巣として空洞が発生してしまいます。また、溶湯には雰囲気などのガスが溶け込みやすく,温度が下がると固溶限が低下するため、溶け込んだガスは固溶できなくなり、気体として放出されることから、ひけ巣とともに空洞を形成する場合もあります。

これらの対策として鋳造方案を工夫し、押湯の設置や鋳型の温度制御などで指向性凝固を確保した場合には、温度が高い方向から低い方向へと溶湯の補給を確保することにより、特定範囲でのひけ巣を防止することができます。しかし、中心線ひけ巣のように指向性が弱い場合、あるいは発生したガスの逃げ場がない場合には、空洞が製品内に残ってしまう場合もあります。

したがって、凝固パターンと発生したガスの逃げを考慮した鋳造方案の立案、そして溶湯自体のガス量を抑制する、これら両面から対策を施すことが必要となります。

(『鋳造工学』90巻3号掲載)

チクソキャストのメリットとデメリットは?

チクソキャストは固液共存温度範囲の広い合金を使って,固相率を温度により制御したスラリーを鋳造する半凝固鋳造法です.あらかじめミクロ組織をチクソトロピーが強い状態にしておくと,静かな状態では固態ですがせん断力がかかると大きな流動性が現れます.チクソトロピーというのはせん断速度が上がると流動性がどんどん現れるという性質です.この流動性を利用して半凝固でも鋳型への充塡が可能な鋳造法です.工業的にこのチクソキャストを行う場合,チクソトロピー性が高くなるビレットを予め作製しておき,このビレットを一度半溶融状態まで温度を上昇させた後,このスラリーを鋳造機で金型に射出成形します.

チクソキャストには急速加熱かつ正確な温度管理をする設備と圧力鋳造の設備が必要です.また,合金を選ぶというのもデメリットです.固相率が高すぎると圧入できないし,低すぎるとメリットはありません.合金を選ぶというのはこの固相率の管理が温度で簡単に行えないと品質の安定が難しいということです.また,構内での材料リサイクルが難しい点もデメリットになります.一度凝固してしまうとチクソトロピーの強い状態ではなくなります。

品質的なメリットは鋳造用の鋳型で鍛造に近い品質が得られるということです.すでに固相がある分だけ凝固収縮は少なく巣の発生が少ないのです.さらにスラリーは液相よりも粘性が高いため乱流になりにくく,射出成型時に空気の巻込み欠陥が減少します.同時にプロセス温度の低さはそのまま寸法精度の高さに結びつきますし,それはそのままサイクルタイムの短縮につながります。従来のような溶解設備をなくすことも可能ですし、熱衝撃の低下により金型寿命も延びるというメリットの多い鋳造法です.

(『鋳造工学』88巻12号)

「炭素当量」の出自は?同じCE値でもC%が高い時とSi%が高い時の溶湯の特性を共晶凝固と共析変態過程及びひけ傾向について教えてください.

炭素当量(Carbon Equivalent:CE )とは鋳鉄中のSi,P量の影響の度合を⊿関数1)で示すC %として表し,これと実際の鋳鉄中のC%との和の値で,次の(1)式で表すことが多くあります.

CE=C%+(Si%+P%)/3.2 (1)

ここでの⊿関数は,溶融Fe-C合金に添加される第3元素が炭素の溶解度に与える影響,さらには炭素の活量の増加又は減少,つまり炭素を黒鉛あるいはセメンタイトとしての晶出のしやすさを関数化したものです.その詳細は最近出版された図書2)にわかりやすく解説されています.共晶凝固,共析変態過程及びひけ傾向に関して,同じCE値でもC%又はSi%が高い時の影響を考えてみましょう.まず,共晶凝固及びひけ傾向の場合,C% が高ければ高いほど,Cの活量が高くなり黒鉛として晶出しやすく,黒鉛晶出量も多くなると考えられます.よって,ひけが小さくなる傾向になります.

一方, Si%が高くなればなるほど, Cの活量が増加しますが溶湯への溶解度は減ります.そのため,黒鉛の晶出量は減少します.Si%が高すぎる溶湯は,ひけやすくなるという鋳造現場の経験は少なくありません.

共析変態過程の場合,同じCE値でもSi%が高い時,共析変態点は高温側に移動し,かつ変態温度が一定温度ではなく,ある温度範囲にわたって進行します.この共析温度範囲内ではオーステナイト,フェライト及び黒鉛の3相共存になることが特徴です.鋳鉄を熱処理するとき,この点に留意する必要があります.

1) F.Neumann, H.Schenck, W.Patterson:Giesserei Tech.-Wiss.Beih.,23(1958)1

2)例えば,日本鋳造工学会編:新版 鋳鉄の材質(日本鋳造工学会)(2012)10

(『鋳造工学』88巻12号)

マグネシウム合金は自動車の軽量化では優れていますが,精錬で大量のCO2を排出するそうです.どんな精錬方法でどれだけCO2を排出しますか?

現在マグネシウム精錬方法としては2種類の方法が主流で,熱還元法と電解法があります.

熱還元法の原材料は主にドロマイト(MgCO3*CaCO3)Mg含有量13%が使われています.

電解法では前記ドロマイトの他にカーナライト(MgCl2*KCl*6H2O)8.8%等が使われており,前処理方法により途中で発生するCOやCO2量の違いがあります.技術の進歩により前処理や精錬で発生するCO2量は削減されていますが,熱還元法では凡そ42 ㎏CO2/㎏ Mg ingot 電解処理では21 ㎏CO2/㎏ Mg ingot程度と言われています.電解法で電力に水力発電や原子力発電を使うと更に排出するCO2量は削減されます.現在,マグネシウムの主な生産国は中国で,その主流の精錬方法は,熱還元法の一つであるピジョン法が用いられています.そのため,今後,マグネシウム精錬の一層のCO2削減技術が望まれます.

(『鋳造工学』91巻5号掲載)

青銅よりも黄銅の方が湯が回りやすいのはなぜですか?

黄銅系の合金は凝固温度範囲が狭く,表皮形成型の凝固形態となり,青銅系の合金は凝固温度範囲が広く,粥状の凝固形態となることが知られています.表皮形成型の凝固形態となる合金では,流動中に鋳壁から凝固層が成長し,流路を閉塞することで流動が停止します.一方,粥状の凝固形態となる合金では,流動中に溶湯先端が冷却され固相が晶出し,その固相が流動限界固相率(おおよそ20~50 %と言われています)に到達すると流動を停止します.

これらの合金の流動性を半定量的に検討しましょう.表皮形成型の合金において,凝固層が流路を閉塞するまでの凝固時間をtfと表わしますと,粥状凝固形態を示す合金において溶湯先端が限界固相率になるまでの時間は0.2tf~0.5tfと表されます.溶湯の流速を一定値vとしますと,表皮形成型の合金の流動長はLf=vtf,粥状凝固型の合金の流動長はLf=0.2vtf~0.5vtfとなります.このことから表皮形成型の合金は,粥状凝固の合金と比較して2~5倍の流動長となることが分かります.このため,粥状の凝固形態を示す青銅合金よりも,表皮形成型の凝固形態となる黄銅合金の方が湯が回りやすいのです.

(『鋳造工学』91巻5号掲載)

アルミ合金鋳物を熱処理するとなぜ硬くなるの?

凝固点直下の高温で合金を保持すると,Alの結晶構造の中にCu,Mg,Si等のような他の合金元素の原子が均一に溶け込んだ“固溶体”状態になっています.このような状態にすることを“溶体化処理”と呼びます.この状態からゆっくり冷却すると,溶けきれなくなった合金元素が,CuAl2,Mg2Siなどのような安定した,光学顕微鏡でも観察できる程度の若干大きな結晶を形成し,Alの結晶構造の一部にこれらの結晶が分散した状態(“析出”状態)になります.この状態では析出物が大きいため合金はあまり強化されません.

ゆっくり冷却せずに,高温の固溶状態を水中への急冷処理(焼入れ)等の手段により室温まで同様の固溶状態を持越す処理を行います.この状態にされた材料を過飽和固溶体といいます.この後,図1に示すように,常温~200℃程度の温度に数時間~数日間(工業的には数時間)保持することにより,アルミニウム合金中に溶けている元素が微細に析出し,この析出物が転位の動きを止めるため,強度を高めます.このように合金が硬化する現象を“時効硬化”現象といい,このような処理を“人工時効処理”と呼びます.この現象を利用して,熱処理による強化を行っています.更に処理時間を長くすると安定した析出状態になり,軟化します.最高硬さ以前を“亜時効状態”,以降を“過時効状態”と呼びます.

アルミニウム合金鋳物で利用される代表的な熱処理とその記号,概要を以下に記します.

F :鋳造のまま

T4:溶体化処理後焼入れし,室温で自然時効処理を行う処理.

T5:人工時効処理だけを行い,若干強度を向上させたり寸法を安定化したりする処理.

T6:溶体化処理後焼入れし,人工時効処理をして最高強度の状態を得る上記説明の処理.

T7:T6と同様な処理を施すが,内部ひずみの減少,寸法安定化,高温特性の安定化等を目的とし,人工時効処理を若干高温あるいは長時間行い,過時効状態とする処理.

(『鋳造工学』第88巻第5号掲載)

黄銅は金型鋳造ができるのに青銅では難しいのはなぜですか.

生産性の向上,作業環境の改善といった観点から青銅の金型鋳造は昔から望まれてきましたが,多くの問題があり,実用化は進んでいません.

青銅系の合金は黄銅系の合金と比較して凝固温度範囲が広く,粥状凝固する合金です.凝固温度範囲が狭く,表皮形成型の合金である黄銅系の合金と比較して,固液共存の状態が長く続きます.そのため固液共存中に熱収縮が金型に拘束されると,引張荷重を受け,凝固割れを生じやすいという問題があります.

凝固中,デンドライトが発達するためひけ巣に対する押し湯からの溶湯補給も難しく,湯流れ性も黄銅系の合金と比較して良くありません.金型鋳造の場合,冷却速度も早いため,押し湯が効かずミクロポロシティや湯回り不良が問題となります.また溶解温度についても,黄銅系の合金と比較して,青銅系の合金は高く,金型寿命の問題もあります.

これらの問題に対して,金型材質の検討や,CAEによる熱流動凝固解析を利用した青銅合金の金型鋳造用の方案の検討等,更なる研究,技術開発の進展が待たれます.

(『鋳造工学』91巻10号掲載)

鋳造現場では,熱分析曲線を用いてC%,Si%を判断していますが,どのような原理でこれらの含有量を出しているのでしょうか?

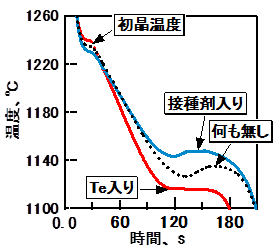

図1に示すように,溶湯の熱分析を行うCEメーターのカップには,チルさせてセメンタイト共晶温度を測るテルル(Te)入りカップと,カップ内に何も入っていないタイプのカップの2種類があります.また,黒鉛共晶温度を測るための接種剤入りカップなどもまれに使われます.Si値を測定する目的のテルル入りカップでは全チルになるため,初晶温度とセメンタイト共晶温度は測られますが,溶湯性状を判定することはできません.それに対して,何もなしカップを使って,溶湯性状を判定することが行われています.

図1 カップの種類と共晶温度の関係

図1 カップの種類と共晶温度の関係

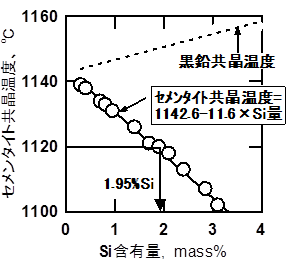

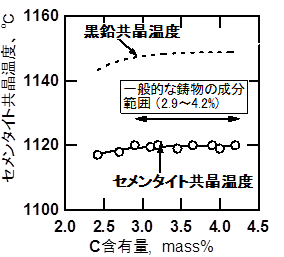

図2に示すように,Si量とセメンタイト共晶温度の間には,[セメンタイト共晶温度=1142.6-11.6×Si量]の関係があります.一方,図3に示すように,C量を変えても,一般的な鋳物の成分範囲(2.9~4.2%)では,セメンタイト共晶温度は変わりません.よって,セメンタイト共晶温度を測定することにより,Si量を推定できます.例えば,セメンタイト共晶温度が1120℃ならば,Si量は約1.95%になります.

図2 Si量とセメンタイト共晶温度の関係

図2 Si量とセメンタイト共晶温度の関係

図3 C量とセメンタイト共晶温度の関係

図3 C量とセメンタイト共晶温度の関係

Te入りカップの初晶温度より,炭素当量(CE)が分かります.この炭素当量を現場管理の範囲として使用し,無理にC%を出さない会社も多くあります.炭素当量からCを求める計算式としては,CE(=C+(1/3)×Si)またはCEL(=C+0.23×Si)が用いられています.いずれにおいても,セメンタイト共晶温度から求めたSi量と,初晶温度から求めた炭素当量より,C量が推定できることになります.ただし,セメンタイト共晶温度はCrなど他の元素によっても変化するため,正確にはそれらの元素も考慮する必要があります.

(『鋳造工学』89巻8号)

接種する事で組織が微細化され強靭になると言われるのはなぜでしょうか? 共晶セルを微細化すると結晶粒界の面積が増加するので,微細化しない方が引張強さは強いのではないでしょうか?

強靭化の度合にもよりますが,接種の効果も強靭化の一因子です.とは言え高強度で高延性を得られるかといえば,黒鉛化促進接種剤では延性向上を期待できますが,強度は低下し,パーライト促進接種剤を使えば逆となります.ご存知のように鋳鉄の機械的性質は,黒鉛組織に大きく依存し,同等ならば,基地組織のフェライト(α)/パーライト(P:α+共析Fe3C)率に依存しています.接種は,鋳鉄の凝固及び共析変態時のミクロ組織に大きな影響を及ぼし,その結果として機械的性質を改善しています.

次に共晶セル数が増加すれば,結晶粒界が増えるのは確かですが,含有する元素の偏析や反応生成物は分散化・平準化されます.そして,鋳鉄の強度は主に基地の連続性(有効断面積)に依存していることが実証されています1).鋳鉄は多結晶でα基地の場合,塑性変形(すべり)して破断するので必ずしも粒界が弱いとは言えないでしょう.また,微細化により強度が上がるのは,夫々の結晶ですべり方向が異なり,すべりの先端が隣り合う結晶の粒界で止められる回数が増えるためです.理論的には,ホール・ペッチの関係式:σy=σo+k/d1/2(σy:降伏応力,σo:結晶粒内の転位を運動させるのに必要な応力,k:結晶粒界による強化の比例定数,d:結晶粒径)に纏められています2).

1) 鋳鉄の科学、中村幸吉他著、社団法人日本鋳物工業会(2005)150

(『鋳造工学』91巻10号掲載)

金属材料の疲労限度を知りたいのですが,簡単に調べる方法はありますか?

一般に疲労限度は,疲労亀裂の発生に起因すると言われており,疲労亀裂の発生は材料のすべりに対する抵抗値(降伏点)に依存することが知られております.疲労試験は多くの試験片本数と試験時間を要するため,疲労限度の簡便な推定方法として,引張強さや硬さから推定することが多いようです.例えば,鉄鋼材料の回転曲げ試験の場合では,疲労限度σ_w(MPa)は下記のように引張強さ”σ” _”B” (MPa)やビッカース硬さHVから推定することができるようです1).

σ_w≅0.5″σ” _”B”

σ_w≅1.6″HV”

これらの式は,引張強さが1100MPa以下,ビッカース硬さで400以下の範囲で成り立つとされています.これ以上の強さや硬さを有する材料の場合,材料中に存在する介在物などの影響を受け,危険側の評価になりますし,誤差も大きくなります.

例えば,鋳鉄の場合,ねずみ鋳鉄では片状黒鉛の切欠き効果による影響を受け,上記の推定式から求めた疲労限度よりもかなり低い危険側の推定となります.一方,球状黒鉛鋳鉄では,基地組織の硬さと疲労破壊の起点の大きさに依存します.基地組織がフェライトなど軟らかくかつ靱性が高く,欠陥の大きさがそれほど大きくない場合,上式でも良好な推定が行えることが報告されています.ただし,上式は基地組織の硬さや欠陥寸法に依存し,ある値を超えると危険側の推定となります.疲労限度は引張強さや降伏点などの静的強度とは直接的に関係づけられるわけではなく,本質的には強化機構(固溶強化や析出強化など)を考慮して検討すべきものであり,そのような式も提案されています2).要は,その材料の疲労特性が推測可能な材料であるかどうかが問題になってくると思います.

疲労限度は試験片寸法や試験条件などの影響も受けることが知られておりますので,安全側の設計を行うのであれば,簡便評価による手法よりも疲労試験を行うのが無難と言えます.

1) 村上敬宜:金属疲労 – 微小欠陥と介在物の影響, 養賢堂, (1993)

2) 阿部隆 ほか:鉄と鋼, 70(1984), 1459

(『鋳造工学』87巻12号掲載)

軽量化のためにマグネシウムダイカストを使用したいと思っています。エンジンのそばの部品のカバーですが、どのようなことに注意して設計すれば良いでしょうか?

マグネシウム合金は実用金属の中で最も軽量な金属であり,鉄鋼材料やアルミニウム合金からの置き換えで,軽量化を図ることができます.しかし,機械的性質などの材料特性が異なるため,注意する必要があります.カバー類であれば,一般的にAZ91D合金が用いられます.しかし,AZ91D合金においては高温クリープが生じ,耐熱性がアルミニウム合金などに比較して劣るため,その部品の温度環境により材料選定をする必要があります.150℃を超える温度となるような部位への適用であれば,AS系などの耐熱性の高い合金を選定しなければなりません.また,ヤング率が低いため,剛性向上のためにリブなどを設置する必要があります.マグネシウム合金自体の耐食性は高いですが,他の金属と接触するとガルバニック腐食を起こすため,塗装等で接触面を絶縁するような構造にする必要があります.

一般的なダイカスト用アルミニウム合金のADC12と比較すると,凝固温度範囲が広く,ひけ巣や凝固割れが生じやすくなります.できる限り肉厚差をなくすような設計を行い,鋳造欠陥が出にくい形状とすることが重要になります.

(『鋳造工学』87巻12号掲載)

鋳鉄溶解炉としてキュポラが誘導炉に変わってきていますが,その理由は?

キュポラが誘導炉に変わってきた理由は企業の操業環境によって違うと思いますが,その代表的なものを紹介したいと思います.

一つ目は,キュポラはコークスを燃焼させ連続的に溶解,溶湯を作る設備であることです.連続操業の場合には適していますが,生産量の減少に伴い稼働調整(間欠操業)をしようとしても,溶湯は連続的に生成されるため,一時的に溶湯を保持する設備(電気炉)が必要になります.いわゆる<生産変動に応じた操業がしづらい溶解設備>という点です.

二つ目は,原材料である銑鉄,鋳物用コークスは大半が輸入に依存しており,市場の変動の影響を受けやすく,供給ネックや価格不安定さを抱えるなど<工場経営リスクが高い>という点です.

最後に,廃棄物(脱硫スラグ)処理という課題です.球状黒鉛鋳鉄を生産する場合には,コークスから混入する代表的な不純物である硫黄を取り除く処理(石灰石などの造滓材を添加)が必要で,この生成する脱硫スラグが廃棄物となり<地球環境課題対応(廃棄物低減)が必要>になるという点です.

このようにキュポラを用いた溶解は,操業条件に多くの制約があるため,電気誘導炉への移行が進んでいるようです.

更に,2015年7月,我が国は2030年までに温室効果ガス(CO2)を26%削減(2013年比)することを国連に宣言,この目標達成のために製造業は温室効果ガスを40%削減する必要があるとも言われています.このような企業を取り巻く環境変化を受けて,コークスに比べCO2排出量が少ない電気誘導炉への転換が加速するのではないでしょうか.

(『鋳造工学』88巻10号)

ねずみ鋳鉄の鋳物内で,A型黒鉛にD型黒鉛が混在していますが,なぜですか?

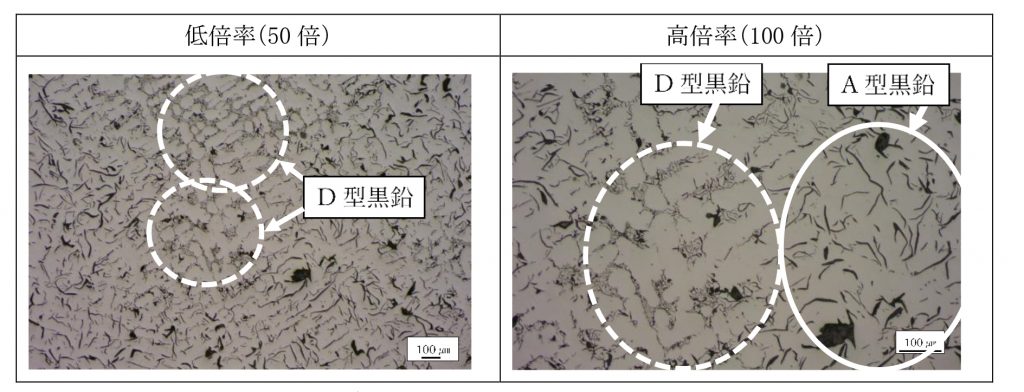

図1に,A型黒鉛にD型黒鉛が混在する組織写真の一例を示します.このような組織になる要因として,以下のことが考えられます.

- 接種が効かなかった可能性があります.接種剤がうまく溶けなければ,黒鉛の核が少なくなってすぐフェーディングするために,D型黒鉛になると考えられます.

- D型黒鉛は過冷された溶湯に表れやすいと言われています.一方,(a)硫黄/マンガン(S/Mn)の比率,(b)燐(P)の含有量,(c) R/G(冷却速度/凝固速度),等が増加すると,過冷度が大きくなります.その結果,D型黒鉛が現れ,A型と混在するようになると考えられます1).

- 最終凝固部に低沸点元素(例えば,アンチモン・鉛・テルル等)が逆偏析すると,溶湯が過冷されやすくなり,よってD型黒鉛になる可能性があります2).

1)Recent Research on Cast Iron:American Society for Metals(1964)438-445

2)米国鋳物協会編,日本鋳物協会訳:鋳物不良の原因と対策,丸善(1955)140-141

図1 A型黒鉛にD型黒鉛が混在する組織写真

図1 A型黒鉛にD型黒鉛が混在する組織写真

(『鋳造工学』92巻1号掲載)

アルミニウム合金は高周波誘導炉で溶解できるのですか?

アルミニウム合金は高周波誘導炉で溶解できます.溶解速度も速く,短時間で高温にすることができます.溶湯温度の安定性も良好です.アルミニウムの場合,融点が低い合金が多く,電気ヒータでも十分であり,高周波誘導炉を導入する必要性が少なく,装置が高価なため,アルミニウム関係の量産現場ではあまり見られません.研究機関等で実験用の小型高周波誘導炉を使用している場合があります.実験炉としては,溶解速度がはやく,非常に便利です.

(『鋳造工学』88巻10号)

「魔法のフライパン」や「南部鉄器」などの良いといわれる調理器具の鉄の組織とはどういうものでしょうか.また,急須やフライパンなどはなぜ表面が黒いものが多いのでしょうか?

一般的な調理器具として使われる「南部鉄器」の組織として,白鋳鉄は避けなければなりません.その理由として,繰り返しの熱により,器具が割れたりするためにチル化した組織にならないように注意します.したがって,一般的な組織は片状黒鉛鋳鉄です.しかし,最近は電磁調理器等の使用により,さらに熱ショックに強い南部鉄器が望まれてきています.また,重いということで,薄肉で強度のある球状黒鉛鋳鉄を用いた調理器具が多く使用されています.

色については,昔より「南部鉄器」の調理器具には「漆」が塗られて,黒が基調となりそのなごりが残っています.最近の南部鉄器の調理用塗料としては,シリコン系の樹脂塗料やカシュウ(漆系の合成樹脂塗料)で着色されています.食品衛生法や耐熱性の樹脂の関係で,調理用塗料として適さない色もあることや,黒色は高級感があるということで使用されています.

(『鋳造工学』92巻12号掲載)

生型からシェル鋳型に変更したところ,バリが増えました.どのように対策したらよろしいでしょうか?

バリは砂型の寸法精度が悪いと発生します.工法を変更したことにより,砂型の寸法が変化したことが推察されます.特に,シェル鋳型ですと加熱をしているため,造型時に熱変形をして,砂型の寸法が変化し,バリが発生することが懸念されます.また,鋳造時に溶湯圧力で,中子や上型が浮き,バリが発生することもありますので,中子はしっかり固定し,上鋳型上に重りを載せるなどの対策も必要です.

(『鋳造工学』90巻7号掲載)

コールドボックスで使われるアミンガスは人体に有害と聞いているのですが,工場で感じる臭気レベルでは人体への影響はないのでしょうか.

コールドボックスは,1966年米国アシュランド・ケミカル社によって有機バインダによるガス硬化鋳型造型法を発明し,1968年に技術導入,1969年に実施許諾によって普及が開始され,1989年に基本特許が権利満了となっています. 実に半世紀以上に渡って使用されている鋳型造型プロセスとなります.

コールドボックスに使用されるバインダは,

Part1 ・・・・ フェノール樹脂

Part2 ・・・・ ポリイソシアネート

の2液から成り立ち,このバインダを砂と混錬して型込めし,触媒である第3級アミン(トリエチルアミン)を通気することによって硬化させる造型法です.ここで使用されるトリエチルアミンですが,健康有害性の急性毒性(吸入:蒸気)が区分3に該当し有害です.

この有害性は,急性毒性の吸入によって動物(ラット)試験されており,ラットLC50(4時間)値:1250ppm(換算値5.163mg/L)および2600ppm(換算値:10.74mg/L)となっています. この値は,試験におけるラットの半数以上が死んだ値となります. この数値に基づき工場の作業環境濃度は,この数値以下で管理することが大切で,きちんと換気された鋳造工場であれば,この数値以下となりますので,人体への影響は少ないと考えらます.

(『鋳造工学』92巻12号掲載)

アルミ材料の特徴としてリサイクルできるということですが,リサイクルの方法にはどのようなものがありますか?

アルミニウムに限らず,ほとんどの金属はリサイクルが可能で,地球環境にやさしい材料といえます.アルミニウムはボーキサイトを原料として,多大な電力を必要とする電解製錬によって製造されます.しかし,アルミニウムスクラップを溶解・再生するときのエネルギーは,新地金を製造するときのエネルギーの3.3%といわれており,リサイクル性に優れた材料です.

アルミニウムスクラップのみを分離できれば,溶解し,成分調整することにより,再生アルミニウムとして使用することができます.しかし,自動車部品のようにアルミニウムだけでなく,種々の材料を組み合わせて使用している場合には,アルミニウムとそれ以外の材料を分離し,さらにアルミニウムの展伸材と鋳物・ダイカスト材に分離する必要があります.

自動車部品を例にとると,解体業者で,エンジン,トランスミッション,ラジエータ,フードなどの主要なアルミニウム部品が取り外された後,シュレッダ処理されます.シリンダブロックやフードのように,材質がわかっているものについては,ボルトなどの異種材料や塗装をとった後,それぞれの材料に再生します.

シュレッダラインでは,鉄と非鉄金属との分離のために,風力選別,磁力線別,渦電流選別,比重選別などが行われています.シュレッドスクラップから展伸材と鋳物・ダイカスト材の分離技術については,種々の方法があります.成分の相違に起因する融点差を利用したホットクラッシュ法,薬液との化学反応に伴う発色性の差異を利用したカラー選別法,レーザ誘導型発光分光分析を用いるレーザ選別法,2種類のX線を用いるX線選別法などがあります.

詳細な技術内容については,下記の文献を参考にしてください.

大瀧光弘:軽金属 59(2009) 612

(『鋳造工学』90巻7号掲載)

光学顕微鏡で炭素鋼を観察すると黒と白の模様が現れます.どうしてフェライトは白く,パーライトは黒い縞なのでしょうか.

組織観察を行うためには,一般に落射照明による明視野の光学顕微鏡(金属顕微鏡)を用います.試料を鏡面研磨した状態で光学顕微鏡で観察しても金属組織は現れません.試料表面に当たる光が均一に反射されるためです.そこで組織を見るためには,結晶の構造によるわずかな反射の違いによるコントラストをつけるために,試料に微細な凹凸をつけることが必要です.この作業を「腐食(エッチング)」と言います.図1(a)に示す一様なフェライト組織を腐食させて観察すると,同じフェライト組織でもわずかに濃淡が見られます.これは,フェライト組織が一様に腐食されるのではなく,フェライトの結晶方位の違いにより腐食の程度にわずかな差が生じ,表面状態がわずかに異なるためです.腐食量のわずかな高低差による影が,結晶粒界として観察されます.

図1 エッチング後の組織観察

一方,パーライト組織とは,軟らかいフェライト相(α-Fe)と硬くて脆いセメンタイト相(Fe3C)の共析組織です.パーライトにおけるフェライトとセメンタイトの割合は,およそフェライト89mass%,セメンタイト11mass%ですので,薄いセメンタイト層の間にフェライト層が存在することになります.図1(b)に示すように,エッチングを施すとセメンタイト相よりも腐食しやすいフェライト相が優先的に腐食され,パーライト組織ではセメンタイト相が山に,フェライト相が谷になります.低倍率の光学顕微鏡でこれを観察した時,パーライト相はセメンタイト相の影により黒灰色または層状に見えます.高倍率で観察すると,パーライト相のフェライト層もセメンタイト相も反射して白っぽく見えますが,黒い縞模様が観察されます.この黒い縞模様は層になった凸状のセメンタイトの影を見ていることになります.

(『鋳造工学』92巻6号掲載)

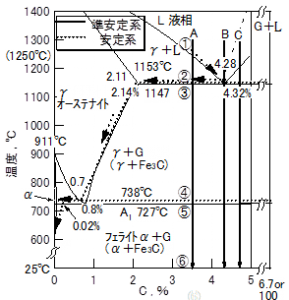

鋳鉄を勉強すると出てくる鉄-炭素二元平衡状態図は、どんな時にどのように役立つのか?

状態図と熱力学のエリンガム図及び元素周期律表は、鋳造における3種の神器とも言われているものである.状態図はある化学組成と温度でどのような状態(相または組織)になるかを教えてくれる.

Fe-C状態図(下図)は,他の合金の状態図では見られない特殊な現象がある.それは、点線と実線の2つの状態図が一緒に書き込まれている点である.実線(準安定系)からは凝固時にチルが,点線(安定系)からは黒鉛が出る(晶出)からである.なお、準安定系を実線にした理由は,鋼の状態図が先に作られ,遅れて横軸を炭素当量(CE)とした鋳鉄の状態図が出来たからであろう.

さて、本題に入ろう.Fe-Cの状態図は以下のようなことを判定する場合に役立つ.

- 鋳物が固まる温度が分かる.例えば, FC300(下図↓)は,約1250℃程度で固まり始め, 1153℃付近ですべて固まる.

② 鋳物の基地組織が予測できる.例えば、730℃以上ではオーステナイト(γ)に、それ以下ではフェライト(α)とセメンタイト(Ce)になる.

③ てこの原理を用いて,高温の液相(液体)から凝固までの固相と液相の割合(この場合γ量と液相),共晶凝固温度(1153℃と1147℃)から共析変態温度(A1:738℃と727℃)直前までは固相(γとGあるいはCe)の割合とγ中の炭素濃度が分る.A1域過時にγが分解・消失しフェライト(α)とGあるいはCeになり室温に至る.各相(組織)の割合や組成(C%)を読み取ることができる.

④熱処理を行う温度の予測ができる.

⑤ 実線の共晶凝固温度と過冷反転温度から、溶湯のチル化傾向を判断することができる.

他にも、状態図には多くの情報が隠れており,有効に活用すれば、健全な鋳物づくりに役立つ.

(『鋳造工学』89巻1号掲載)

マグネシウム合金鋳物をアルミニウム合金鋳物の代替材として使用する際のメリットとデメリットは

マグネシウム合金鋳物の最大のメリットは,何と言っても実用金属材料中,最軽量という点です.良く用いられるマグネシウム合金鋳物にはAZ91合金ありますが,比重は1.82となりアルミニウム合金材の約2/3になります.そして,軽量であることから比強度(強さ/重量)も実用金属材料中最も大きな材料です.軽量以外のメリットとしては,振動エネルギー吸収しやすく高い減衰能や制振性があること,衝突時に発生するくぼみが小さく耐くぼみ性が高いこと,切削抵抗がアルミニウム合金の約1/2と小さく切削性が良好なことなどが挙げられます.

一方,デメリットとしては,マグネシウム合金は活性なため大気中でも酸化しやすく,アルミニウム合金鋳物と比較してもかなり耐食性が悪いことです.特に,屋外等で使用する場合,実用金属中最も耐食性が低い材料です.また,容量の大きいマグネシウム合金鋳物自体は容易に燃焼することはありませんが,機械加工などにより細くなった切粉の取り扱いについては特別な注意が必要です.火災による災害は,機械加工中の微細なマグネシウム片に起因することが多く,また,湿ったマグネシウム粉は可燃性の水素を発生しやすくなります.加えて,溶融したマグネシウム合金は非常に活性なため,溶解時には燃焼しやすく大気との遮断が必要になります.

(『鋳造工学』89巻1号掲載)

ねずみ鋳鉄FC200(JISG5501)で,別鋳込み供試材の規格がφ30に制定されているのは機械試験に使用するためでしょうか? 8B試験片にてφ20で鋳造し,φ12.5で引張試験を行うのは間違っていますか?

鋳鉄の引張強さは黒鉛量,炭素飽和度(Sc),肉厚などによって変化します.試験片の直径が小さい場合は,その鋳物の冷却速度が大きなり,引張強さは増大します.そこでJISなどでは,片状黒鉛鋳鉄の標準強さは直径30mmの試験の値で表示しています.また,炭素飽和度による引張強さの基準値としてσnを求め,実際に求めたφ30の試験片からの引張強さをσtとし,これとの比率をとって,成熟度RG=(σt/σn)×100を求めています.試験片の肉厚をφ30と統一することで,成熟度が100%より大きいほど材質が良好と判定できます.

φ20で鋳造した試験片の引張強さは,φ30で鋳造した試験片の引張強さよりも大きな値となるので,その場合の使用用途としては,規取引先との間で,「引張試験片は,φ20に鋳造した別鋳込み供試材とする」などと取り決められているような場合が想定されます.

参考文献:新版 鋳鉄の材質,日本鋳造工学会(2014)35-36

(『鋳造工学』90巻12号掲載)

マグネシウム合金の溶解作業で注意すべき点はなんでしょうか? カバーガスなどは何を利用すればよいのでしょうか?

まずはいつでも消火できる準備をすることが第一だと思います.溶解量にあった砂やフラックスなどの消火剤を準備してください.坩堝と炉蓋には隙間がないようにし,カバーガスによって炉内が常に正圧である事を確認してください.溶湯表面積を少なくするために,坩堝は胴長のものを使用し,坩堝の内面は酸化チタン等でコーティングして,坩堝から鉄分の溶出を抑えると良いでしょう.坩堝の加熱面は湯面より低くするとカバーガスの分解抑制と坩堝壁の燃焼を抑えられます.

湯を激しく撹拌すると,湯面の酸化被膜を溶湯中に巻き込んで容易に汚染されるので,必要時以外,溶湯には触れないこと.溶湯は容易に水素を吸収するので,鋳造直前にガスバブリングにより脱ガスするのが好ましいです.連続溶解の場合にはインゴットの表面を酸化させないことも重要です.重力偏析する合金も多々あるので,坩堝側面を加熱して自然対流を促進することも重要です.

カバーガスについては,経験の少ない人はSF6+CO2混合ガスが一番扱い易いのでお勧めです.温暖化効果ガスですが少量であれば問題ないでしょう.馴れてきたら温暖化係数の低いガスを試してください.

(『鋳造工学』90巻12号)

ヨーロッパでは30年前からワイヤー球状化処理が用いられていますが,日本では最近どうなっているのでしょうか?

日本でも近年,鋳鉄の球状化処理のためにワイヤー法が注目を集め,採用,または導入を検討する鋳物工場が増えています.それには下記の理由があると思います.

第一に『処理装置の発展』です.爆発的な球状化処理反応にも耐えうる装置が開発されMgワイヤーのHi-Mg化が進みコスト低減可が進みました.第二に『作業環境の改善』です.作業現場改善への意識が年々高くなってきています.また労働者確保のためにも働きやすい環境が求められる時代へと移り変わっています.ワイヤー法であれば球状化処理時に局所集塵が可能となりMgの煙が工場内で蔓延することはありません.また球状化剤,カバー材を処理鍋にセットする必要がなくなり,労働者の負荷低減にも繋がります.第三に『送線技術制御の発展』です.パソコン技術の進歩により比較的安価に様々な制御が可能となりました.また送線履歴,異常履歴等が自動保存されトレーサビリティが容易となっています.

しかし全てにおいてMgワイヤー法が優れているわけではありません.球状化処理の特徴をよく理解し,工場の将来像を見据えた操業に最も適した処理方法を選択していくことが理想といえます.

(『鋳造工学』90巻4号掲載)

実家に鋳物師職の許可書があり,今までの軌跡を記録に残そうとルーツや歴史を調べています.しかし,この許可書の意味がよくわかりません.どういうものでしょうか.

明治時代の初めまで「鋳物師職許状」というものがありました.これについては多くの方々の研究記事と歴史記念館に残された古文書を見ることができます.本会の鋳物の科学技術史研究部会編「鋳物の技術史」(1997年3月発行)にも記述があります.

鋳物が普及し,技術も定着するにつれて,独占的に製造し販売する権利を得て,他のものの参入を制限しようとする動きがでてくるのは鋳物だけでなく,その他の職業においても自然の流れであったようです.特権を与えることは古くから行われていたようですが,鋳物においては,京都の公家で古くから鋳物師との間で特別な関係があった真継家の17代久直が朝廷の権威を背景に16世紀の中頃に鋳物師の全国組織の構築をてがけ,鋳物師支配のしくみづくりに動きました.17世紀の終わりごろには24代珍弘は「鋳物師職許状」の発給などで鋳物師支配の拡大を進めました.徳川家などでは「朱印状」を授与したりして特権を与えていたようで,幕府の影響力が強かった江戸,京都,大阪では真継家の「職許状」などによるしくみに賛同する鋳物師ばかりではなかったようで,はじめは地方の鋳物師に限られていたようです.鋳物消費の拡大に伴い,鋳物師も増え,市場をめぐる争論も発生すると,朝廷の後ろ盾による特権を持つ鋳物師にとって営業権を保証されることは有利であったことから真継家の支配下に属すようになり,徐々に拡大されてきたようで,各地に「鋳物師職許状」が残されています.石川,富山,新潟,群馬,千葉などの歴史資料館などで見られ,また,研究記事も多く発表されているようです.鋳物業に古くから携わってきた鋳造企業にはこの職許状が残されている企業もあります.跡目を継ぐと新たに発給を受けていたようで,新規に発給されると前の許状は返納されていたとのことで,各地の鋳物師も多かったようですが,現存するものがその割に少ないのはそのためのように思われます.

鋳物師代替わりの際に発給された許状には「当該鋳物師がその職を先代から引き継がれていること.組織されている座の規則を守るべきこと」などが記載された短文のもので,鋳物師からの申請によって,真継家代々の当主よりその鋳物師に与えられていました.初期のものは別として残されている職許状はほぼ同内容の文面で真継家朱方印と当主の署名花押により作成されています.

「職許状」を得ている者は当時としてはかなりの冥加金を真継家に納める必要があったようで,得られた鋳物師は限られていたようです.幕府はこのしくみを認めていなかったようで,鋳物師には真継家の配下のグループ,江戸,京都など真継家と関係を持たなかったグループ,真継鋳物師配下にありながら登録されていなかった者,その他のグループがあったようです.明治維新となり,明治政府がこのしくみを認めなかったことから,まもなく発給されなくなり,真継家およそ300年の鋳物師支配は終わりを告げ,それ以降,鋳物師職許状は姿を消しているとのことです.

(『鋳造工学』90巻10号掲載)

マグネシウム合金は不純物が多いと腐食しやすいので,AZ91合金はD規格を使用しておりますが,構内で再溶解してリサイクルできますか?

構内リサイクルですが数点注意して頂ければ十分可能です.外部で行っているリサイクル工程では,フラックスを使用してマグネシウム合金内の酸化物除去を行うと共に再溶解に低下するAl,Mn及びBe成分の補正(添加)と上昇傾向にあるFe成分の除去になります.脱Fe工程では一旦溶湯温度を上げ,溶湯に塩化MnまたはAl-10%Mn合金を添加します.その後徐々に温度を下げて溶湯中にAl-Fe-Mn金属間化合物を生成させ重力偏析を利用して沈降させます.構内という事で,フラックスレスの連続溶解リサイクルを前提に話をさせて頂きますと,前記脱Fe工程が実施出来ないので,下記6点に注意して頂きたいと思います.

- 溶解時のFeの溶出を極力抑える為に溶湯温度を低めに設定する.

- 溶湯表面の燃焼を極力抑える為に炉内圧を正圧に維持すると共に保護ガスが溶湯表面に直接届く様なレイアウト及び流速を維持する.

- るつぼの内面に酸化チタン等を用いてコーティングする

- 酸化物分離が十分行える様にるつぼ容積を選定すると共に隔壁を設ける

- 溶湯表面及びるつぼ底部のドロス・スラッジを定期的に清掃する.

- 溶湯分析頻度を上げ,Al,Mn,Be成分補正を行う

外部リサイクルに比べて10~20%程度の費用で運用できますが,多少手間もかかりますので事前検討を十分行って実施してください.

(『鋳造工学』90巻4号掲載)

Al-Si系状態図では,共晶組成が11.6wt% と 12.6wt% の両方がありますが,どちらが正しいのでしょうか?

Al-Si 系状態図に関する2009年のMicroscopy Society of Americaの文献 (1) The Al-Si Phase Diagram,George F. Vander Voort* and Juan Asensio-Lozanoの記載をみますと,共晶組成は少なくとも1950年代までは11.6wt%Siと信じられていたと書いてあり,しかし今日現在では12.6wt%Siと記されています.ちなみにNaによる改良処理は1920年代には知られており共晶組成に影響を及ぼすと記されています.さらに,この文献によれば,The currently accepted diagram,すなわち今日現在受け入れられている状態図については,National Bureau of Standards(米国標準局)発行,Murray and McAlister の1984年の研究(2)に基づいていると記されています.これを取り寄せてみてみますと,Hansenの状態図の11.3at%Siは液相線を577℃まで外挿して定めたもので,now considered obsolete,すなわち時代遅れで今では受け入れられない,と書かれています.この文献では実験と熱力学的なデータを基にAl-Si系状態図を検討しており,その結果,共晶組成は12.2at%Siと記しています.これがすなわち12.6wt%Siが共晶組成であるとする根拠であろうと推測いたします.

なお,本件とは直接関係ないかもしれませんが,研究用ではなく,市中の合金として不可避な不純物として微量Ca,P等の濃度によって共晶Si相の形態や初晶Si相の形態に影響を及ぼし,冷却速度等の鋳造条件によっては,たとえ亜共晶組成であっても初晶Siのような形状の組織が見られることが知られています.実際,自動車においては,近年ではHEV化によりエンジンルームに搭載されるデバイスが多くなり,かつ車種によっては低CD化の設計要求もあり,熱交換器の小型軽量化が要請され,結果としてブレージング用クラッド材が薄くならざるを得ないといった理由で,初晶ライクSi相がろう付け不良につながることがあります.Al-Si系合金の金型や砂型の鋳造でも,場合によっては機械的性質や切削工程で問題になることがあるかもしれません.工業上観察される組織については,状態図上の共晶組成以外にもこうした不純物元素,改良処理剤の影響を受けることがあることに留意すべきと思います.

(1) https://www.cambridge.org/core/services/aop-cambridge-core/content/view/S1431927609092642

(2) Murray and A.J. McAlister, Bull. Alloy Phase Diagrams, Vol.5, No.1, Feb. 1984.

(『鋳造工学』89巻9号掲載)

アルミニウム合金中の成分がそれぞれ機械的性質に及ぼす影響はなんですか?

軽合金鋳物,ダイカストの生産技術(素形材センター)に詳しく書いてありますので参考にしてください.

・AC1A,AC1B(Al-Cu,Al-Cu-Mg系):銅とマグネシウムの固溶硬化とGPゾーン及び中間相θ’(準安定Al2Cu)並びに中間相S’(準安定Al2CuMg)の析出硬化により強さと硬さが向上する.

・AC2A,AC2B,AC4B(Al-Cu-Si系):Al-Cu系にけい素を加えた合金系で,熱処理によりAl2Cuの中間相θ’と微量のマグネシウムの含有によるMg2Siの中間相が析出して機械的性質が向上する.

・AC4A,AC4C,AC4CH(Al-Si-Mg系):マグネシウム添加によるMg2Siの中間相析出による強度・靱性を高めた合金である.鉄は靱性を低下させる不純物である.

・AC5A(Al-Cu-Ni-Mg系):銅,ニッケル,マグネシウムを添加成分とし,S’相(Al2CuMgの中間相)とY相(Al5NiCu)の析出により強化され,高温での強度に優れる.

・AC7A(Al-Mg系):マグネシウムを添加した固溶強化合金である.

・アルミニウム合金共通:TiやTi-Bによる微細化処理(組織の微細化)により強度向上させる.

・Al-Si系合金の共通:ナトリウムやストロンチウム添加による共晶けい素の改良処理で強度・靱性を向上させる.

(『鋳造工学』90巻1号掲載)

鋳造品は欠陥があって当たり前というものなのでしょうか?

「欠陥」という言葉の定義が曖昧ですが,「破壊の起点になる可能性があるもの(「きず*」)」と考えると,たとえ非常にミクロ的な格子欠陥,非金属介在物(酸化物,硫化物,炭化物など),微細なき裂やひけ巣でも,それが破壊の起点になり得ないとはいえません.そういう意味では,全ての構造材料に「きず」があります.特に鋳造品は下記のような鋳造という加工工程上,どんなに精緻に造られたとしても外面あるいは内部に微小な「きず」が存在しています.