- 自動車部品では燃費向上のために部品軽量化,特に薄肉化を求められていますが, ダイカスト部品の軽量化を進めるにあたって気を付けることは何でしょうか?

地球環境問題の解決のために自動車の軽量化は大きな課題となっています.従来から適用されているアルミニウム合金ダイカスト部品を軽量化するためには,高強度化と薄肉化が重要となります.もともとダイカストという工法は薄肉製品を得意とする工法ですが,さらに薄肉化しようとすると,様々な問題が出てきます.

まず,溶湯充填時に溶湯が冷却されやすくなるために,湯回り不良を起こす可能性が高くなります.また,壁面などは製品強度が確保できれば薄肉化は可能ですが,ボス部などの薄肉化ができない部位が薄肉部の中に存在することによって,ひけ巣などの内部欠陥が集中することが考えられます.さらに,凝固時やイジェクト時の高温強度の低下により,割れを生じることが懸念されます.寸法精度の問題も出てきます.

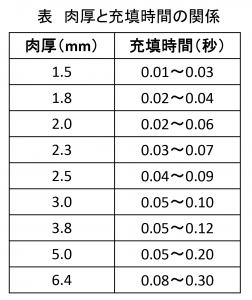

湯回り不良を防止するためには,溶湯が凝固を始める前に充填させる必要があります.表に肉厚と充填時間の関係(日本ダイカスト協会編:「ダイカスト技能者ハンドブック」(2012))を示します.この時間内に充填させるためにできる限り充填距離の短い鋳造方案にしたり,射出速度を上げたりします.あまり射出速度を上げると金型との焼き付きが生じやすくなるので,注意が必要です.

厚肉部のひけ巣を防止するためには,凝固過程における溶湯補給性を確保することが重要になります.薄肉部と厚肉部が混在したような形状の場合は,薄肉部が先に凝固するために厚肉部への溶湯補給ができなくなります.薄肉部へのリブの追加などを行うことにより溶湯補給性を上げるといったことも有効な方策になります.リブの追加は湯流れ性の改善や高温時の強度向上にもつながります.

薄肉のダイカストを成立させるためには,鋳造方案や条件の検討だけではなく,製品形状の適正化も重要になりますので,設計者と生産者がよく検討することが必要です.

(『鋳造工学』88巻8号掲載)

- 最近の自動車のボディはマルチマテリアル化が進んでいると聞きます.しかし,電位差の異なる材料を用いると腐食が進むと思いますが,大丈夫ですか?

自動車の軽量化のために,軽量材料を適用していくことが検討され,高級車やスポーツカーを中心に,アルミニウム合金やマグネシウム合金が使われてきています.近年の傾向として,機械的性質やコストの観点から,種々の材料を適材適所に組み合わせて使うマルチマテリアルボディが増えてきています.ご指摘のように,いろいろな種類の金属材料を用いるとガルバニック腐食(異種金属接触腐食)が起きる可能性があります.ガルバニック腐食とは,電解質水溶液中において異種金属材料を接触させた時に生じる腐食現象であり,電位が卑な金属がアノードに,電位が貴な金属がカソードになり局部電池が形成されます.このため,電位が卑な金属の腐食速度が増大します.マグネシウム合金やアルミニウム合金は電位が卑であるために溶液中に溶け出し,腐食が進みます.

ガルバニック腐食を防止するためには,異種金属同士が接触しているところで局部電池を作らせないことが重要です.金属の表面に塗装や表面処理をすることにより,金属同士を絶縁したり,腐食電位差の小さい材料を間に挟んだり,水がかからないあるいは溜まらないような構造にしたりしています.マルチマテリアルボディの開発には,材料そのものの開発や接合技術に加えて,このような耐食性を向上させるための技術開発も重要になります.

(『鋳造工学』90巻8号掲載)

- Kモールド試験法とは何ですか?

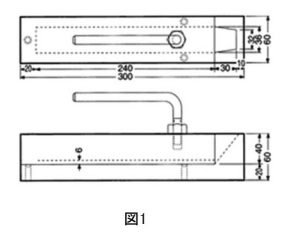

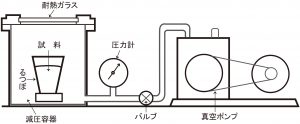

溶湯の品質は 化学成分,ガス,介在物,温度で評価されます.Kモールド法は,溶湯中に含まれる介在物を調べる目的で,破断面観察法として一般に使用される方法です.図1に示すようなアルミニウム製の鋳型に溶湯を鋳込み,凝固させた後に得られた短冊状の試験片をハンマーなどで5~6片に割り,その破面に現れた介在物の数を求める方法です.

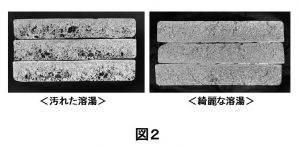

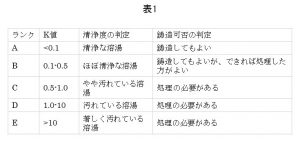

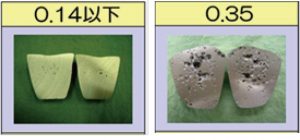

図2に介在物の少ない破面と多い破面を示します.評価方法としては,全ての破面に現れた介在物の総数を破面の総数(一片当たり2破面)で除した値を求めます.この値をK値と呼びます.その評価は,表1に示すようにK値によってランクA~Eに分類して行い,鋳造に用いてよい溶湯品質であるかを判定します.

(『鋳造工学』88巻2号掲載)

- 私の職場では無機中子を使用し低圧鋳造アルミ合金鋳物を製作していますが,原因不明の中子折れが多発しています.今一番怪しいのは中子のなりより性だと思うのですが,なりより性の測定方式などは何があるのでしょうか?

なりより性とは,鋳型に溶湯が注入されて,凝固すると同時に収縮しますが鋳型が鋳物の収縮に応じて,ともに収縮に応じてくれる性質をいう用語で可縮性とも言います.これは非常に重要なことで,もしこの性質がないと鋳造品は肉の薄い部分で割れたり,中子折れ不良が発生します.

試験機として,英国,米国ではBCIRA(英国鋳物研究所)が開発した熱間たわみ試験機(Hot Distortion Tester)を用いて測定していますが国内では各RCS・粘結剤メーカーが独自の方法で行っています.手順は決められた寸法の鋳型を造型後,熱間・冷間,酸化・還元雰囲気にて鋳型の変位量をレーザー変位計等で測定します.熱間の場合は,加熱器等で800℃まで加熱し,加熱による鋳型の変位量を測定します.

強度,破壊時のひずみはバインダーの種類,量及び,鋳物砂の熱膨張量によって変わりますが,一般的に常温でのなりより性は有機に比べ,無機中子は小さい傾向があります.

参考文献:鋳物第66巻(1994)第7号517-522

(『鋳造工学』91巻8号掲載)

- 弊社ではアルミダイカストをコールドチャンバーで行っています.品質向上で排気を安定させたいのですが,250-400ショットも鋳造するとチルベントの山形状に粘土質の堆積物や細かなアルミ屑が堆積してしまい,排気を阻害する品質問題が慢性化しています.定期ショット数でベントブロックを清掃する苦肉の策で現在は生産を行っていますが,堆積しない方法があれば教えてください.スプレープログラムで離型剤とエアーを塗布する条件にはしています.何かいい方法があれば教えてください.

チルベントは,キャビティ内のガスを大量に排気可能なガス抜きで溶湯の吹き出しを防ぐため,冷却効果が大きい波板形状を有するブロックのことで,マッシブベントやマスベントともいいます.

チルベントは,クリアランスが0.4~0.6mmで波板数が4~15段,幅が20~200mmなど多様であり,製品によって使い分けています.チルベントの材料は,入子と同じSKD61などの耐熱鋼を焼入れ・焼戻ししたものを使用したり,Cu-Be材などの高熱伝導材の使用したりします.高熱伝導材のチルベントでは,クリアランスは,約1.0mmが可能であり排気性能はSKD61より優れますが,寿命は短くなります.

チルベントには,冷却回路を設け,必ず通水して使用することが大切です.できるだけチルベントブロックの温度は低くしておいた方が鋳ばりの吹き出しがなく安定した鋳造が期待できます.チルベント表面の粘土質の堆積物は,チップ潤滑剤や離型剤の残渣と思われます.また,アルミ屑は,飛散した溶湯の細片と思われます.これらに対しては,質問者の方も実施されているように,毎ショット離型剤・エアブローにてチルベント表面を清掃することが大切です.しかし,どうしても堆積物が付着してしまう場合には,約2時間に1度は,チルベントト表面をブラシなどで堆積物を清掃します.ワイヤーブラシに灯油をしみこませて,ブラッシングします.ドライアイのスショットブラストも効果的ですが,あまり普及していないようです.清掃は,堆積によるガス抜け量の減少を防止するために重要です.ついでに,パーティング面全体の清掃も行うといいと思います.また,チルベント表面に濡れ性の悪い表面処理(例えば カーボンコーティング)を行うことで,付着を低減できる可能性があるかと思います.さらに,チルベントブロックに押出ピンを配置することが大切です.押出ピンは,凝固した溶湯がマスベントに残ることを防止します.また,チルベント手前にオーバーフローを設置することで,離型剤の残渣やアルミ屑をトラップする可能性もあるかと思います.

(『鋳造工学』93巻8号掲載)

- Al-Si合金などは、ひけ巣を設計上ではどのように考え,現場ではどのような対応をしているのでしょうか? また,存在するひけ巣の検出方法とその評価方法はどうしているのでしょうか

アルミニウム合金は凝固収縮が大きいため,ひけ巣が生じやすくなります.ひけ巣があると機械的性質が低下したり,リーク不良を起こしたりします.このため,ひけ巣は無いに越したことはありません.製品を設計するときには,できる限りひけ巣の生じないような形状となるように設計します.なるべく肉厚一定に設計したり,厚肉部になりそうなときには,裏から肉を盗んだり,加圧ピンを設置したりします.しかし,どうしてもひけ巣が避けられない形状となる場合があります.そのような場合には,製品機能上問題が生じない部位にひけ巣が生じるような形状と鋳造条件を設定します.設計図面には「有害な巣無きこと」などといった注記がされることがありますが,製品機能上有害でないものはあってもやむを得ないということになります.

鋳物外部に生じるひけ巣は目視で確認できますが,内部のひけ巣を検出するためには,X線CTなどを使用するのが一般的です.最近の設備は性能が良くなっており,0.5mm以下の内部欠陥も検出できるようになってきています.しかし,量産する全ての鋳物を検査するわけにはいきませんから,製品開発時にどの程度のひけ巣まで許容できるのかを耐久試験などで確認しながら生産条件を決定し,条件管理を行うことで品質を保証します.製品機能にかかわる特性については,リークテストなどの検査を行い品質保証します.また,内部欠陥や強度については,定期的に抜き取り検査を行います.

(『鋳造工学』89巻10号掲載)

- 銅合金溶湯の脱酸にCu-P合金が使われますが,なぜ脱酸が出来るのでしょうか?

銅合金の溶解は,通常弱酸化性雰囲気で行われるので,溶湯中に溶け込んだ酸素[O]が存在します.この状態で凝固が進行すると水素と結びついて鋳塊中に水蒸気ガス気泡を形成する場合や,易酸化性金属元素と結合してその金属酸化物となって鋳造品の品質を大幅に低下させます.そのため,溶解段階で溶湯中の酸素を取り除く処理が,品質向上のための重要な工程となります.

溶湯中の酸素を除去するには,合金元素より酸素との親和力の強い元素Al・Si・Be・等(各種便覧に酸化物生成自由エネルギー図として掲載されていますのでご参照ください)を加えて系外に除去してやることが有効です.しかし,酸素との親和力の強い元素P以外の元素では,溶け込んだ酸素がその元素の酸化物[MxOy] の形で溶湯中に残留するので,酸素を取り除いたことにはなりません.純銅系及び青銅系合金において,Pを添加した場合は,脱酸生成物のP2O5が350℃で昇華して溶湯から蒸発してくれるため,完全に酸素を取り除く事が出来ます.但し,過剰なPを添加した場合,凝固温度範囲が広くなるので,適度な量を加えることが重要です.

他の銅合金(銅-アルミニウム系,および銅-黄銅系)は,銅より酸素親和力の強い元素が合金元素として含有されているので脱酸の必要性はありませんが,溶湯中に懸濁して存在している酸化物を除去する為フラックス処理が必要です.

(『鋳造工学』92巻2号掲載)

- よくアルミの値段はと聞くとLMEがうんぬんと話されることがありますが,LMEとはなんですか?

LMEというのは,London Metal Exchangeの略で,日本語ではロンドン金属取引所といいます.LMEはイギリスのロンドンにある世界最大規模の非鉄金属専門の取引所です.1877年に金属取引専用の施設を保有するMetal Market and Exchange Co. (MME)が設立されたのが始まりで,1882年から先物取引が開始され,1987年に設立されたLondon Metal Exchange LimitedがMMEをそのまま継承する形で所有しました.2012年には香港取引所(HKEX)に買収され,その傘下に入りました.

LMEは,銅や鉛,亜鉛,ニッケル,すず,アルミニウムなどの非鉄金属取引の世界的な中心地となっており,その取引価格を公表することにより,非鉄金属の国際価格をリードする役割を担っています.具体的には,世界のベースメタル生産者,在庫保有者,消費者,トレーダーなどを有機的に結び付けることで,ベースメタルの金属市場価格の提供だけではなく,ベースメタルの価格変動リスクに対するヘッジ機会の提供,ベースメタルの価格変動によるトレーディング機会の提供,LME公認ブランドのベースメタル保管施設の提供などの機能も担っています.LMEには「LME指定倉庫」というものがあり,現在世界の38か所に約700存在します.この倉庫の在庫変動は各地の需給を反映し,LME価格にも反映されるため,投機的な価格変動や在庫操作の動きが出てくることもあります.(iFinance 金融情報サイト HPより)

(『鋳造工学』91巻4号掲載)

- 銅合金溶湯中の水素量を鋳込み前に知ることはできますか?

一般の銅合金鋳物の鋳造において,銅合金の中でも黄銅など亜鉛の多く含まれている合金では,溶解中の亜鉛の蒸発による脱ガス効果があり水素は問題になることは少ないです.また,青銅や純銅においてはフラックスやガスバブリングによる操業条件でガス欠陥をコントロールしているところが多いと思います.

炉前試験としてはチル試験を行い破面の水素ガス由来の気泡の観察,チル試験片上面の膨らみ具合からガスの量を推定する方法が行われてきました.機器分析としては,不活性ガス中で1g程度の試料を溶融させ,その再発生する酸素・窒素・水素ガスを分析する手法(LECO社)があり,0.1ppm程度の精度(下限値)で分析でき,電線などの伸銅品の溶解時に使用されています.近年では,溶湯中にセラミックスのセンサーを浸漬して起電力を測定することにより水素を分析する手法が開発実用化(TYK社)されています.

(『鋳造工学』92巻5号掲載)

- アルミニウム合金を鋳造する際に,フラックス添加やアルゴンガスによる溶湯処理がよく行われていますが,どのような原理で介在物等が除去されているのでしょうか.

合金地金や返り材などの原料を溶解するとアルミニウム合金溶湯が得られ鋳物にすることができます.ただしこのまま流し込むと,アルミニウム合金成分だけではなく,地金や返り材の表面や内部にあった酸化皮膜やその他の異物も一緒に溶湯中に漂った状態で存在しているので,製品品質に悪影響を及ぼす介在物欠陥となってしまいます.また溶湯の中には,大気中の水分が溶湯と反応して入り込む水素や,溶解に使用した燃料の燃焼により発生した水分から入り込む水素が溶け込んでいますので,何もしないと鋳物が凝固するときにこの水素が気泡を形成してガス欠陥となります.品質の良い鋳物を製造するには,このような欠陥の発生を徹底的に防ぐ必要があり,ご質問のような溶湯処理が行われます.

鋳造する前に溶湯中にアルゴンガスや純度の高い窒素ガス等を微細分散させて吹き込むと,小さな泡の表面に介在物などの異物が吸着され溶湯表面に浮上分離します.また,この泡は水素を溶け込ませて大気中に放出してくれます.一方フラックスは,単独でも溶湯と介在物の間に入り分離を促進してくれますが,溶湯中を浮上するガス気泡がある場合にはその表面を活性化させて介在物をあつめ,介在物の分離・除去を促進してくれます.このようにフラックス処理,ガス吹込み処理のそれぞれ単独でも効果はありますが,両方を同時に行う作業が非常に有効です.

(『鋳造工学』92巻5号掲載)

- アルミニウム合金シリンダブロックでは,FCライナーを使うのが通常の設計ですが,アルミニウム合金だけで造れないでしょうか.

シリンダブロックでは,シリンダの中をピストンが動くため,その表面(ボア表面)には耐摩耗性が必要となります.そのために,アルミニウム合金シリンダブロックでは耐摩耗性の高い鋳鉄のライナー(FCライナー)を用いるのが一般的です.

しかし,軽量化と冷却能の向上のため,ライナーを用いないブロックが開発されてきました.アルミニウム合金を使ったものでは,ADC14合金のような過共晶Al-Si合金を用いるものがあります.硬い初晶Siの晶出により耐摩耗性を持たせたものです.

この合金は,初晶Siの大きさと分布のコントロールが難しいこと,機械加工性が悪くコストアップとなることなどがあり,現在では使われていません.また,過共晶Al-Si合金ライナーを用いたり,Ni系のめっきをしたりする方法もありますが,いろいろな課題があり適用例は多くありません.

最近では,従来のアルミニウム合金シリンダブロックのボア表面にライナーの代わりに鉄系の材料を溶射する技術が適用されてきています.溶射層の厚さは,0.2mm程度であり,ほとんどオールアルミニウム合金製といってもいいくらいの機能になっています.

(『鋳造工学』88巻6号)

- アルミニウム合金ダイカストで溶湯が金型と接触するとすぐに凝固すると思いますが,そのあとはどうなるのでしょうか?

金型内の溶湯の動きを直接見ることは簡単ではないので,お答えするのは難しいと思いますが,これまで様々な実験や見解が出されていますのでそれに沿って簡単にご説明したいと思います.

まず,溶湯が金型キャビティに射出されて金型と接触した時点で当然ながら溶湯の熱は急速に金型に伝達され,温度が低下します.その場に溶湯が留まり,十分に冷却されればご指摘のようにそのまま凝固すると思います.しかし,金型とある程度の角度を持って高速で衝突すると溶湯は慣性力によって金型から離れることが考えられます.日産自動車の神戸氏が直接観察をした結果((一社)日本ダイカスト協会編:「ダイカストにおける溶湯射出挙動」(1999))を詳細に観察すると,図1のように溶湯が跳ね返っているのがわかります.これは,ゲートから流出した溶湯が約40°の角度で可動金型に衝突して,金型キャビティが広い(肉厚で考えると厚い)ために(c),(d)に見られるようにその一部が跳ね返る現象であると考えられます.

また,トヨタ自動車の古川氏(古川:型技術29,3(2014)24)は,金型表面にカーボンナノファイバーとフラーレンC60の被膜を形成することで,金型キャビティに流入した溶湯が金型に付着しにくくする(凝固しにくくする)ことで,剥離(あるいはめくれ)などの不良を低減できることを報告しています.

もし,その場に留まって凝固するとチル層を形成することになります.しかし,その一部は後続の溶湯が接触した時点で,その熱で再溶解してしまうことも考えられます.鈴木氏ら(鈴木,古本,坂本:軽金属,21(1971)379)は,チル層の形成について検討し,肉厚が薄くてゲート速度がやや遅いときに,溶湯は金型に接した部分で凝固するが一部が再溶解される可能性を示しています.

このように,金型キャビティの中ではいろいろな現象が起きていると考えられます.

図1 ゲートからの溶湯の流出挙動

(『鋳造工学』89巻3号)

- ダイカスト金型を設計する上で考慮しなければならない重要なことはなんで しょうか

ダイカストにおける設計工程には,大きく分けて製品設計と金型設計の二つがあります.

製品設計は,客先の製品形状をダイカストで生産できるような形状に図面化することが目的です.型分割・スライド中子・入子(埋子)・鋳抜きピンなどの設置,ゲート・押しピンなどの位置・大きさなどの型構成に関する項目と,肉厚・角部R(フィレット)・抜き勾配・鋳抜き穴・リブ・フィンなどの大きさの設定,鋳肌・塗装・メッキなどの製品表面処理などの製品形状に関する項目とを客先と相談しながら決定・図面化する工程です.

金型設計は製品設計で決定した型構成,製品形状を基にダイカスト生産する金型を製作するために必要な金型の構造・機構などを図面化することが目的です.潜在的なダイカスト内部欠陥を抑制するためのCAE解析,製品の取出しから常温に冷える間での縮み代(熱収縮量)の設定,ゲート・ランナー・オーバーフロー・エアベント(ガス抜き)などの湯口方案の設定,鋳造圧力での金型変形を防止する型剛性,金型温度管理する内部冷却穴の配置,金型表面処理方法などを具体的に決定・図面化する工程です.品質,生産性,コストへの影響が大きく,製品要求機能,品質安定維持性,鋳造条件,耐久性,金型製作コスト・作りやすさ,メンテナンス性なども十分に考慮した設計にする必要があります.

金型の機能は,形状・寸法付与機能と熱交換機能の二つであるので,1)製品の寸法精度とその維持のための金型故障の防止や型寿命延長,2)内部冷却設計による品質(焼付き,ひけ巣,割れなど)の安定と維持に関係するものが,金型を設計する上で特に重要です.

(『鋳造工学』89巻4号掲載)

- 減圧凝固試料の見方は?

- ダイカストについて初心者なのですが,ダイカストのオーバーフローについて,役割は理解したのですが仕組みがよく分かりません.なぜ金型に空間を設けることで,ガスや酸化物,介在物を排出できるようになるのでしょうか.そのメカニズムを教えて頂きたいです.

オーバフローの役割にガスや酸化物,介在物を排出すると教科書等に記載されていますが,実際のところは,①ガス抜きや溶湯合流部にオーバフローを設置してガスのトラップによる湯じわを無くすこと,②金型温度が冷えることで起きる離型剤の乾燥不足による水残りや充填不良を無くすこと,③製品部に押出座が設置できない場合の押し出し座として使われています.小さい製品では,湯先の酸化物などを排出する効果も期待できます.

この場合は,溶湯が最後に充填される位置にオーバフローを設置することが大切で,最後に流れてきた汚れた溶湯をオーバフローに排出することで実現できます.

いずれの場合もオーバフローの設置位置が重要です.日本鋳造工学会HPのQ&A事例サイトも参考にしてください.

・Q&A事例(2)非鉄 http://jfs.or.jp/jfs-honbu/q_a/qa_hitetsu/・HPDCにてオーバーフローを設計する際の考え方はありますか?

・「アルミニウム合金ダイカストで,ゲート断面積やオーバーフロー断面積の厚みと幅で理想的な比率はあるのでしょうか?(『鋳造工学』91巻2号掲載)

- 3Dプリンター積層造形法に用いられるアルミニウム合金にはどのような種類がありますか.また,一般の鋳造合金と異なる点はありますか.

積層造形法では, 2次元スライスデータに基づいて金属粉末にビームが照射されます.局部溶解・瞬間凝固と粉末供給が繰り返されることで,3次元の複雑な製品が形成されます.積層造形法では1000℃/s以上の冷却速度を示すので,微細な化合物や過飽和固溶体が生成されるという組織の特徴があります.

現状は,チタン系合金やニッケル系合金では既存材料と同等の合金粉末材料が使用されています. アルミニウム合金も同様で,ダイカスト合金と類似したAl-10%Si-0.4Mg合金が多く使用されています.ただこの合金の場合,積層中の残留応力を低減するために,基盤プレートを200℃に加熱しながら造形することで,過時効になって約300MPaの引張強さになります.これに対して,T5処理によって約500MPaの高強度を示すScalmalloy合金(Al-4.5%Mg-0.7%Sc系)が最近欧米において報告されています. 日本国内においては, 約450MPの高強度を示すAl-7%Si-0.7%Mg-1.5%Mn系合金や実用合金の1.5倍の高温強度を示すAC8A+2%Fe合金が注目されています1).

【参考文献】

1)安達充,小岩井修二:鋳造工学91(2019)60(『鋳造工学』92巻7号掲載)

- 薄肉のダイカスト品を作ろうと思います。薄肉品の湯道設計で何に注意して設計すればよろしいのでしょうか?

ダイカストの肉厚は,合金種や製品の大きさにもよりますがADC12の大物では2~6mm,小物では0.8~3mmといわれています.さらに薄肉化をすると湯じわ,湯境,未充填などの湯流れ欠陥を発生しやすくなります.これらの欠陥は,流動過程中の溶湯温度の低下による固相率の増加,キャビティ内の空気の圧縮による背圧などによって発生します.これらを防止するためには,(1)溶湯温度が凝固開始する前に充填を完了させる,(2)キャビティ内の空気をできる限り排気する,ことが大切です.

(1)に関しては,許容充填時間以内に充填を完了させる必要があります.許容充填時間は様々な計算式が提案されていますが,最も簡単な式はG.Ulmerの式でt=0.033x2(t:充填時間,x:肉厚)を用いて計算します.充填時間を短くするためには,プランジャーチップ径を大きくしたり,射出速度を速く設定したりしますが,ゲートを変更せずに速度を上げるとゲート速度も速くなり,金型損傷を招くので,ゲート断面積はできる限り大きく設定し,ゲート速度を抑えます.また,ファンゲートやオーストラリアンゲートなどを採用するとスムーズに溶湯を充填できます.ランナーは急激な流れ方向の変化は避けてスムーズに溶湯が流れるようにし,さらにゲートに向かって徐々に断面積を減少する増速型にするとよいでしょう.また,ランナーの厚さと幅の比は1:4以上がよいといわれています.

(2)に関してはチルベントなどを用いてエアベントの断面積を広くとります.また,真空吸引すると効果的です.

その他,オーバーフローは金型の保温のため,小さなものを多くつけます.しかし,トータルの体積が大きすぎると充填完了後の昇圧が遅れるので注意しなければなりません.

- ダイカストの破断チル層は重大な欠陥となりますが,合金系によりできやすかったりできにくかったりするようです.どうしてなのですか?

破断チル層は,射出スリーブ壁で冷やされた溶湯が凝固し,晶出した凝固層が射出により金型内に巻き込まれ製品内に入ったものです.射出スリーブ壁に沿った凝固層であるため,製品内で直線状または曲線状の界面を有す組織になります.

ダイカストで使用されるADC12合金は,けい素量が9.6~12.0%とほぼAl-Si2元系合金の共晶点である12.6%に近く,凝固形態が表皮形成型になります.この場合,射出スリーブ内で凝固前線の界面がほぼ完全凝固して進行するため,強固な凝固層が出来,射出によって塊状の破断チル層になります.

けい素量7.5~9.5%のADC10合金やさらにけい素量を低くした合金では凝固温度範囲が広がり,デンドライトが成長した組織になります.一般的にこのような凝固形態をかゆ状凝固と言います.この場合,射出スリーブ内で冷やされた溶湯は射出スリーブ中心に向かって固相率が小さくなるように凝固し,凝固前線界面は液相も含んだ凝固領域の少ない状態になります.この状態で射出した場合,比較的容易にばらばらになるため,線状や曲線状の界面を有さない組織が多数を占めることになります.それゆえ,製品内での破断チル層が少なくなります.

(『鋳造工学』90巻2号掲載)

- 海外の高級車では,アルミボディ部品が使われているとよく聞きます.どんな工法でどんな材料が使われていますか?

オールアルミニウム合金のボディ構造を持つ乗用車を世界で初めて量産したのは,ドイツのアウディ社で,1994年に発売されたAudi A8です.このボディ構造は,アルミニウム合金の板材や押出材の部品をアルミニウム合金鋳物やダイカストの継手を用いてつなぐ構造でした.その後,アルミニウム合金ダイカスト部品が大型化してきて,日本のメーカーも含めていろいろな会社が採用し始めました.最近では,ボディ構造がマルチマテリアルとなってきましたが,ダイカスト部品が適用されています.

ボディに適用される部品には,適度な耐力と伸びが必要になります.また,元々鋼板で作られている部品ですから,薄肉であることが要求されます.このような要求特性を満足するため,Al-10%Si-0.3%Mg合金を代表とする合金を高真空ダイカスト法を用いて鋳造し,熱処理することにより機械的性質を調整して適用しています.この材料と工法の組み合わせは,サスペンションメンバーなどの部品にも適用されています.近年,製造コストを低減するため,熱処理をしない材料の開発が進められ,Al-Mg-Si系の材料が適用されてきています.今後,このような新しい材料が数多く出てくることが期待されます.

(『鋳造工学』91巻7号掲載)

- アルミニウム合金溶湯の温度と粘性の関係はどうなっているのですか?

一般的にアルミニウム合金溶湯の動粘度は水とほぼ同じで流れ挙動ではレイノルズ相似則を容易に適用することが出来ます.一方で粘度(見かけ粘度)は,溶湯温度が液相線温度よりも高い領域では,温度による粘度の変化はさほど大きくありませんが,液相線温度よりも低下すると粘度は上昇します.

これは固相率の増加が原因であり,固相率が約0.3~0.5より増加すると粘度は急激に上昇すると言われています.したがいまして,液相線温度と固相線温度間の固相率と温度との関係を調べる必要があります.この関係は単純な直線関係ではありませんが,これが既知であれば,溶湯の粘度が急上昇する固相率から温度が推定できることになりますので,湯流れ凝固過程で溶湯流動停止を推定するときに役立つ情報となると思われます.

(『鋳造工学』89巻6号掲載)

- 充填完了時のアルミニウム合金溶湯中の酸化物は,溶湯温度が十分高くて(680℃付近),金型側面の型温が高い場合,浮力によりキャビティ上面に集まる以外に温度が高い側面に集まることがあるのでしょうか

ここで言う酸化物は溶湯酸化物で,保持炉の中で沈降している,あるいは懸濁している塊状の酸化物ではなく,皮膜状の酸化物を示していると考えます.皮膜状酸化物の多くは大気,あるいは燃焼雰囲気と反応して生成したもので,酸化皮膜面は溶湯と濡れにくい状態です.

アルミニウム合金の溶湯酸化物はAlやMgの酸化物が主体で,密度は溶湯よりも高いのですが,濡れにくい酸化皮膜面に溶湯の水素によって気泡膜が生成することで見掛けの密度が低くなります.見掛けの密度が溶湯よりも低くなると浮力が大きくなり,浮上します.温度が高い領域で凝固までの時間が長い場合,気泡が付着した酸化物は浮上することはあります.

酸化物単体の場合には,凝固時に素地に取り込まれます.気泡が付着した酸化物も凝固方向に向かって移動することは難しいと考えます.凝固層に押され,固相間の残留液相内を気泡だけが移動することは想定できますが,酸化物は固相間にトラップされると考えます.

もし,高温度領域に酸化物が観察されるようであれば,凝固時間が長いことで気泡が成長しやすくなりますので,そこに存在した酸化物に気泡が生成されることで酸化物として判別できやすくなったことが考えられます.(「鋳造工学」93巻11号掲載)

- 近年,軽量化のための材料としてMg-Li合金が挙げられていますが,マグネシウムとリチウムはともに活性な元素であると聞きます.鋳造時や使用時に危険は伴わないのでしょうか.

マグネシウムとリチウムは,酸化物の標準自由エネルギーが他の実用金属よりも著しく低く,これに主に起因して,大気中においても固相線直下の固体状態から液相の溶融状態(溶湯状態)の場合,大気中の酸素と反応して急激な酸化反応が生じます.これらの反応は急激な発熱反応であり,そのまま大気中で放置しておくと溶解・熱処理炉や周りの設備をも損傷する恐れがあります.リチウムを含まない通常のマグネシウム合金であれば,防燃ガス(キャリアガスとして窒素,アルゴン,二酸化炭素等を用い,これに0.05~2%程度の微量で多用されたが,温暖化係数が高いことから,ここ四半世紀前よりフロロケトン系ガス(FK)が用いられることが多い)を溶湯表面に吹き付ける,あるいは容体化熱処理の鋳物の雰囲気として通気させるなどより,その表面の酸化燃焼を抑止することにより安全に工業部品が国内外で安全にダイカストや砂型にて部品が鋳造されています.

一方,ご質問のマグネシウムとリチウムの合金ですが,これはマグネシウムよりもさらに,酸化物の標準自由エネルギーが低値であるリチウムを含むことから,前述の通常のマグネシウムよりもさらに高度な防燃技術が必要であり,リチウム含有量が低い場合は,前述のマグネシウムと同様な防燃ガスを用いる場合もありますが,リチウムが高含有となるとこれも効果が無く,したがってアルゴンガスにほぼ完全に置換したチャンバ内で鋳造するなどの特殊な対策の実施が必要となるようです.ちなみに工業的には既に国内においててノートパソコン部品に工業的に使用している事例(Mg-9%Li-1%Al系合金LZ91など)も近年はあり,鋳造したMg-Li鋳塊から切り出した素材を塑性加工することにより部品が製造されているようです.比重が約1.5とマグネシウムの1.8よりもさらに軽量であるため,その将来性が近年,注目されています.

(「鋳造工学」94巻1号掲載)

- ADC12合金のダイカスト品のゲートを折ると製品まで欠けこんで不良が出来てしまいます.破面が平らになっている部分が見受けられます.原因と対策は?

欠け込み不良の原因として,破面が平らになっている部位があるという事から,初期凝固片(破断チル層)や溶湯酸化膜等の噛み込みが,主因として推察されます.特に,初期凝固片(破断チル層)は,スリーブ内に溶湯を給湯したときに,スリーブ壁との接触面で形成された凝固層が,射出と共にプランジャーチップにより破壊されて断片化したもので,それが溶湯に運ばれてゲート付近に残留すると,その部位の強度が低下するため,ゲートを除去する時に,製品まで欠け込む原因となるものです.

発生を抑制するには,スリーブを保温したり,断熱性の高いスリーブを使用したり,スリーブ内の溶湯充填率を上げるような発生防止策が考えられます.又,混入を抑制するために,湯道や,ゲート形状を工夫する対策も考えられます.一方で,発生源対策ではなく,ノッチをつけてゲートの折り位置を誘導したり,折り位置の拘束を確実にしてから折るなどの工夫により,欠け込み不良を抑制する事例も存在します.適切な対策を試みてください.

(『鋳造工学』88巻9号掲載)

- ADC14合金を初めて使用しようと思いますが,特に気を付けるべきことはなんでしょうか.通常はADC12合金を使用しています.

ADC14合金はSiを約17%含有する過共晶Al-Si合金で,Siの凝固潜熱がAlに比べ20%多いため,鋳造性が良好で,ADC12合金と同じ方法で鋳造できます.但し,液相線温度が650℃とADC12合金に比べ,約70℃高いので,溶湯温度を高くする必要があります.

またダイカスト品に晶出する初晶Siの結晶が加工性を阻害したり,機械的性質を低下させる問題があり,初晶Siの粗大化を防止する必要があります.P化合物などの微細化材の添加とスリーブ中で初晶の成長を防止するため注湯温度を高くする工夫などが必要です.なお鋳肌部に初晶Siが晶出しないフリーゾーンが存在するので,耐摩耗機能が鋳肌部に要求される場合は,注意が必要です.

(『鋳造工学』92巻3号)

- 純銅系の鋳物では,黄銅や青銅に比べガス気泡欠陥ができやすいのは何故ですか.

銅合金鋳物に発生するガス気泡には,水蒸気ガス気泡と水素ガス気泡の2種類があります.どちらが発生するかは,溶銅に溶け込んだ酸素量と水素量のバランスによって決まり,同じ水蒸気分圧下では酸素量と水素量は逆相関の関係にあります.酸素と水素が共存する溶湯を鋳造すると非連続の水蒸気ガス気泡が発生し,酸素が少ない溶湯では連続した水素ガス気泡が形成されます.溶湯中のガス量は,雰囲気中の水蒸気分圧(湿度のようなもの)の増加と溶湯温度の上昇に従って増加しますので,最近鋳物工場で多く使用されている電気炉溶解では大気中の水蒸気分圧が燃焼炉に比べて低いためガス気泡の発生は少なくなります.

黄銅溶解では含有されるZnによって酸素はZnOとなり,水素はZnの蒸気圧で溶湯中から排出されるため,溶湯中の酸素および水素は少なくなり,鋳塊にはガス気泡欠陥が殆ど発生しません.青銅では,溶湯中に水素と酸素が存在するため水蒸気ガス気泡ができやすいのですが,凝固形態がマッシー型ですので,デンドライト間の微細収縮巣内にガス気泡が形成され,見た目には区別がつきにくいです.リン青銅の場合は,溶湯中の酸素はP2O5となって系外に出ますので水素ガス気泡の発生を防止するため脱ガスを行うべきです.

純銅の分類には,リン脱酸銅・タフピッチ銅・無酸素銅があります.リン脱酸銅では溶湯中の酸素はリンにより無くなりますので水素ガス気泡の発生に気を付ける必要があります.タフピッチ銅は,酸素を含有するため水蒸気ガス気泡が発生しますので凝固速度を早めて微細水蒸気ガス気泡にして細かく分散させるか脱水素処理を行うことが重要です.無酸素銅では酸素ならびに含有元素がありませんので,特に水素の影響を受けやすく鋳塊には連続した水素ガス気泡を発生しやすく,十分な脱水素処理を行うことが必要となります.

(『鋳造工学』91巻12号)

- ダイカスト製品でイヌキ穴の中が引けております.何が原因で何を対策したらよいのでしょうか?

ダイカストでは鋳抜き穴を形成するために鋳抜きピンを使用します.鋳抜きピンが細い場合や,湯口から流入する溶湯が直接当たる場合,ピンが溶湯で加熱され,ピン回りが最終凝固部になります.そして製品の肉厚が厚い場合に鋳抜き穴に引けが発生します.対策は,ピンが加熱されないように冷却を入れることです.冷却が入らない場合は,溶湯が直接ピンに当たらないように方案変更することが有効です,その他にピンの回りの金型温度を上げピン回りが最終凝固部にならないようにすることや,高速速度を速くし巻き込まれるガスを製品中に細かく分散させ最終凝固部に引け巣が集中しないようにする対策も使われます.

なお熱容量が少ないピンに冷却を入れるとピンが冷えすぎて塗布した離型剤が乾かず水分が残り,これによって巣ができることがあります.JECSSのような装置を用いて溶湯充填後,冷却水をエアーパージするなどして,ピンが冷えすぎない対策をとる必要があります.

(『鋳造工学』第90巻6号掲載)

- ダイカスト工場でIoTを進めなさいと上司に言われているのですが,何をすれば良いかわかりません.まずは,鋳造の計測だと思うのですが,鋳造機に使えるセンサーは何があるのでしょうか? また参考になる論文などあるのでしょうか?

質問者様の目的が不明ですし,また現在の鋳造計測状況が不明ですので,どこから進めればいいのか説明するのは簡単ではないのですが,一般にIOTのために新たにセンサーを設置して計測を始めても期待する効果が得られず失敗に終わるでしょう.まず,今まで品質管理上計測してきたデータや条件チェック等のデータを製品個々の良品不良品の情報と紐づけることが,1歩だと思います(.そして記録したデータの見える化を進めます.

1.良品条件として設定した鋳造条件の設定が守られているか記録する.

2.計測しているデータやチェック効果を見える化し,大きく変動しているものがあるか,相関のあるパラメータがあるか確認する.この段階で鋳造機,保持炉などからのデータをどのように加工し記録するか,どの時点でクラウド(サーバーや記録装置などのインフラ機能をネットワーク経由で提供するサービス)に上げるか,データを見える化するためのソフトの選定を進めます.これらのIoTのインフラが整った段階で設定した条件で製造しても不良が出てしまうのであれば,新たな計測の追加を検討するのがいいと思います.

3.次の段階で製品に番号を付け後加工工程での鋳巣不良や漏れ不良と計測データとの紐付けをします.

このような流れで鋳造条件のデータと後加工不良とが結び付けられれば良いと思います.論文関係では,鋳造関係では甲南大学の長坂教授の解説記事(SOKEIZAI Vol.59(2018)No.7)などが参考になるかと思います.

(『鋳造工学』91巻3号掲載)

- 私の職場私の職場では低圧鋳造法を用いてアルミ合金鋳物を製作しています.製作する過程で無機中子を用いていますが,中子に使用する砂の粒度を毎日測定しています.この粒度が粗すぎたり,細かすぎたら中子にどういう影響を与えるのでしょうか?では低圧鋳造法を用いてアルミ合金鋳物を製作しています.製作する過程で無機中子を用いていますが,中子を使用する粒度を毎日測定しています.この粒度が粗すぎたり,細かすぎたら中子にどういう影響を与えるのでしょうか?

中子砂の粒度の管理はふるい分け法を用います.JISでは3メッシュ~270メッシュまでの間の14種のふるいと270メッシュ以下のパン分をあわせて15種類の粒度にわけ,この粒度分布を数字で表示したのが粒度指数です(JIS Z2601-1993).

この粒度指数は細粒ほど値が大きくなる特徴を有しています.一般には粒度指数が大きくなると砂型の通気度は悪化します.この為,中子砂の場合,粒度指数が大きいと,通気度悪化による吹かれ,種々のガス欠陥及び,粉塵増加により中子造型時にベントが詰まり中子充填性の悪化,比表面積の増大による強度低下が起こると考えられます.この対策としてバインダー量を増加した場合,製品のガス欠陥,中子崩壊性の悪化が起こります.逆に粒度指数が小さくなると中子の充填性が悪化することによる造型不良,製品面粗度の悪化等が発生します.この為,鋳物砂の管理では粒度指数の測定が重要な管理項目となります.

- 亜鉛合金のホットチャンバーダイカストマシンに取り付けられているノズルに関して質問です.連続稼働時間が長くなるにつれて,ノズル先端が詰まってしまい(流路を塞いでしまい)最終的には射出不良になってしまいます.ホットチャンバーダイカストマシンにおけるノズル詰まりのメカニズム及び対策(ノズルの形状,表面処理など)をご教示頂きたいです.

ホットチャンバーマシンのノズル詰まりは,大変難しい問題です.必ずしも明確になっていないようです.

ノズル詰まりには,次の3種類があると考えられます.

1つ目は,ノズル先端の凝固による詰まりです.これは,ノズル温度が様々な理由で低下したことによります.例えば,メルティングポットの湯面が低下して,ノズル温度が低下してノズル内の溶湯が凝固する場合があります.また,ダイカストマシンの構造にもよりますが,スプルーブッシュの冷却が強すぎて,ノズル先端が凝固する場合があります.湯面高さの維持や,スプルーブッシュの冷却の適正化などを行うことで改善できると思います.

2つ目は,リターン材が多い場合やインゴットの清浄度が低い場合などに,ノズル内で酸化物などが堆積してノズル詰まりを起こす場合があります.リターン材を40%以下にしたり,清浄度の高いインゴットを使用したりすることで,回避できると思います.

3つ目は,亜鉛合金中に含まれる4%程度のアルミニウム成分と,ノズル(SKD61)の鉄が反応して,Al-Feの金属間化合物が,ノズル内に層状に形成されて,それが繰り返しの鋳造により成長して,ノズル詰まりになるものです.この場合は,定期的にリーマなどでノズルの清掃を行ったり,ノズルに窒化などの表面処理を行ったりすることで改善できると思います.さらに,ノズル径を適正化します.ノズル径は,溶湯の流量を考慮して選定しますが,径が小さいと詰まりやすくなります.

ご質問の場合のノズル詰まりは,恐らく3つ目ではないかと思われます.金属間化合物層が形成される前に,清掃を行うことが大切かと思います.いずれにしても,ノズルとスプルーブッシュの構造にも依存するので,ダイカストマシンメーカー及び金型メーカーに相談することをおすすめします.

(『鋳造工学』92巻11号掲載)

- ダイカスト金型の焼き付きのメカニズムはなんですか?

ダイカストの焼付きは,金型にアルミが付着して製品の一部が削れる現象をいいます.

金型にアルミが付着する原因には次の2つがあります.第1の原因はアルミと金型が反応しAl-Si-Feの化合物層を形成することです.第2の原因はアルミと金型間の摩擦力がアルミの強度より大きるなりアルミが破壊することです.前者のアルミ付着は反応する臨界温度に支配され,これは主に金型の材質や表面処理の種類,Al合金の種類,離型剤の付着状況によって変化します.後者のアルミ付着は,離型剤の付着状況に主に支配され,離型剤の付着で防止していますが,抱き付き力が大きいところで離型剤が付着しないと発生する可能性が高くなります.離型剤の付着因子以外に,離型時の製品温度,金型の抜け勾配,表面粗さなどが影響します.いずれも,金型の温度管理が重要であり,前者は溶湯充填時の金型温度であり,後者は離型剤塗布時の金型温度の管理が重要です.金型の冷却による制御をきめ細かく実施することが要といえるでしょう.

(『鋳造工学』89巻11号掲載)

- 塗型の塗り方が作業者によって異なるようですが,大丈夫なのでしょうか?【アルミニウムの重力鋳造や低圧鋳造の金型】

アルミニウム合金の重力鋳造や低圧鋳造では,金型の製品形状部表面に塗型を施します.塗型は,金型保護,溶湯保温,流動性確保,凝固制御,離型性確保,面粗度制御などに影響を及ぼし,鋳物の品質確保のために重要な役割を担っています.また,何度も繰り返して使用するため,塗型品質が変化して鋳物の品質に影響を及ぼすとともに,塗型寿命がばらつくと生産性にも影響を及ぼします.塗型は,一般的には手作業でスプレーして施工されることが多いですが,熟練者が施工してもばらつくことがあり,その技術伝承は最も困難なものの一つになっています.そこで,塗型施工時のいろいろな条件を洗い出して,塗型に影響を及ぼす因子を明らかにし,最適な条件を決めたりするような活動を行い,施工方法を作業標準などで規定したりして,ばらつきを少なくしています.将来は,作業者に頼るだけでなく,ロボットなどを使って施工して塗型品質を確保することや,ダイカストのように塗型ではなく離型剤をショット毎に吹き付けることで,塗型に頼らない鋳造技術を開発することが望まれます.

(『鋳造工学』89巻12号掲載)

- K値の算出方法について,文献等には「K値=全介在物数/観察試片数」「2破面をもつ試片を1片と数える」と載っています.では,短冊状平板を5~6片に割った両端の試片は、片側1破面しかないので評価対象外となるのでしょうか? 片側のみの破面でも使用しても良いのでしょうか?

Kモールド法における試料採取では、短冊状試料を2本以上採取し、各試料から両側に破面を持つ観察用試片を5片以上採取し、合計10片以上としてK値を計算します.

ただし、片側のみの破面でも使用して結構です.湯口部、先端部等を使用する場合はどうしても片側しか破面が出ていないので、この場合は必ず0.5片として計算してください.

したがいまして、お答えとしては“片側のみの破面でも使用してよい.ただし、0.5片としての扱いにする.”ということになります.

実作業においては、上記のような,片側だけにしか破面が得られない短冊状試料の両端部を使用しなくても良いように、両側に破面を持つ試片が5片得られるような破断作業をおこない、各短冊状試料からの試片5片ずつを束ね、これを2試料分、2束での介在物数合計を求めた結果から、1試片あたりの介在物数“K値”を算出する方法が一般的です.

ただし、粘性が高い合金や溶湯温度が低い合金溶湯の場合など、流動性が悪い溶湯から試料を採取せざるを得ない場合では、健全な短冊状試料が得られず短くなる場合が多いので、上記のような片側のみに破面がある試験片を使用せざるを得ないでしょう.

(『鋳造工学』90巻11号掲載)

- チクソキャストのメリットとデメリットは?

チクソキャストは固液共存温度範囲の広い合金を使って,固相率を温度により制御したスラリーを鋳造する半凝固鋳造法です.あらかじめミクロ組織をチクソトロピーが強い状態にしておくと,静かな状態では固態ですがせん断力がかかると大きな流動性が現れます.チクソトロピーというのはせん断速度が上がると流動性がどんどん現れるという性質です.この流動性を利用して半凝固でも鋳型への充塡が可能な鋳造法です.工業的にこのチクソキャストを行う場合,チクソトロピー性が高くなるビレットを予め作製しておき,このビレットを一度半溶融状態まで温度を上昇させた後,このスラリーを鋳造機で金型に射出成形します.

チクソキャストには急速加熱かつ正確な温度管理をする設備と圧力鋳造の設備が必要です.また,合金を選ぶというのもデメリットです.固相率が高すぎると圧入できないし,低すぎるとメリットはありません.合金を選ぶというのはこの固相率の管理が温度で簡単に行えないと品質の安定が難しいということです.また,構内での材料リサイクルが難しい点もデメリットになります.一度凝固してしまうとチクソトロピーの強い状態ではなくなります。

品質的なメリットは鋳造用の鋳型で鍛造に近い品質が得られるということです.すでに固相がある分だけ凝固収縮は少なく巣の発生が少ないのです.さらにスラリーは液相よりも粘性が高いため乱流になりにくく,射出成型時に空気の巻込み欠陥が減少します.同時にプロセス温度の低さはそのまま寸法精度の高さに結びつきますし,それはそのままサイクルタイムの短縮につながります。従来のような溶解設備をなくすことも可能ですし、熱衝撃の低下により金型寿命も延びるというメリットの多い鋳造法です.

(『鋳造工学』88巻12号)

- マグネシウム合金は自動車の軽量化では優れていますが,精錬で大量のCO2を排出するそうです.どんな精錬方法でどれだけCO2を排出しますか?

現在マグネシウム精錬方法としては2種類の方法が主流で,熱還元法と電解法があります.

熱還元法の原材料は主にドロマイト(MgCO3*CaCO3)Mg含有量13%が使われています.

電解法では前記ドロマイトの他にカーナライト(MgCl2*KCl*6H2O)8.8%等が使われており,前処理方法により途中で発生するCOやCO2量の違いがあります.技術の進歩により前処理や精錬で発生するCO2量は削減されていますが,熱還元法では凡そ42 ㎏CO2/㎏ Mg ingot 電解処理では21 ㎏CO2/㎏ Mg ingot程度と言われています.電解法で電力に水力発電や原子力発電を使うと更に排出するCO2量は削減されます.現在,マグネシウムの主な生産国は中国で,その主流の精錬方法は,熱還元法の一つであるピジョン法が用いられています.そのため,今後,マグネシウム精錬の一層のCO2削減技術が望まれます.

(『鋳造工学』91巻5号掲載)

- 青銅よりも黄銅の方が湯が回りやすいのはなぜですか?

黄銅系の合金は凝固温度範囲が狭く,表皮形成型の凝固形態となり,青銅系の合金は凝固温度範囲が広く,粥状の凝固形態となることが知られています.表皮形成型の凝固形態となる合金では,流動中に鋳壁から凝固層が成長し,流路を閉塞することで流動が停止します.一方,粥状の凝固形態となる合金では,流動中に溶湯先端が冷却され固相が晶出し,その固相が流動限界固相率(おおよそ20~50 %と言われています)に到達すると流動を停止します.

これらの合金の流動性を半定量的に検討しましょう.表皮形成型の合金において,凝固層が流路を閉塞するまでの凝固時間をtfと表わしますと,粥状凝固形態を示す合金において溶湯先端が限界固相率になるまでの時間は0.2tf~0.5tfと表されます.溶湯の流速を一定値vとしますと,表皮形成型の合金の流動長はLf=vtf,粥状凝固型の合金の流動長はLf=0.2vtf~0.5vtfとなります.このことから表皮形成型の合金は,粥状凝固の合金と比較して2~5倍の流動長となることが分かります.このため,粥状の凝固形態を示す青銅合金よりも,表皮形成型の凝固形態となる黄銅合金の方が湯が回りやすいのです.

(『鋳造工学』91巻5号掲載)

- アルミ合金鋳物を熱処理するとなぜ硬くなるの?

凝固点直下の高温で合金を保持すると,Alの結晶構造の中にCu,Mg,Si等のような他の合金元素の原子が均一に溶け込んだ“固溶体”状態になっています.このような状態にすることを“溶体化処理”と呼びます.この状態からゆっくり冷却すると,溶けきれなくなった合金元素が,CuAl2,Mg2Siなどのような安定した,光学顕微鏡でも観察できる程度の若干大きな結晶を形成し,Alの結晶構造の一部にこれらの結晶が分散した状態(“析出”状態)になります.この状態では析出物が大きいため合金はあまり強化されません.

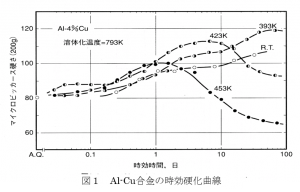

ゆっくり冷却せずに,高温の固溶状態を水中への急冷処理(焼入れ)等の手段により室温まで同様の固溶状態を持越す処理を行います.この状態にされた材料を過飽和固溶体といいます.この後,図1に示すように,常温~200℃程度の温度に数時間~数日間(工業的には数時間)保持することにより,アルミニウム合金中に溶けている元素が微細に析出し,この析出物が転位の動きを止めるため,強度を高めます.このように合金が硬化する現象を“時効硬化”現象といい,このような処理を“人工時効処理”と呼びます.この現象を利用して,熱処理による強化を行っています.更に処理時間を長くすると安定した析出状態になり,軟化します.最高硬さ以前を“亜時効状態”,以降を“過時効状態”と呼びます.

アルミニウム合金鋳物で利用される代表的な熱処理とその記号,概要を以下に記します.

F :鋳造のまま

T4:溶体化処理後焼入れし,室温で自然時効処理を行う処理.

T5:人工時効処理だけを行い,若干強度を向上させたり寸法を安定化したりする処理.

T6:溶体化処理後焼入れし,人工時効処理をして最高強度の状態を得る上記説明の処理.

T7:T6と同様な処理を施すが,内部ひずみの減少,寸法安定化,高温特性の安定化等を目的とし,人工時効処理を若干高温あるいは長時間行い,過時効状態とする処理.(『鋳造工学』第88巻第5号掲載)

- 黄銅は金型鋳造ができるのに青銅では難しいのはなぜですか.

生産性の向上,作業環境の改善といった観点から青銅の金型鋳造は昔から望まれてきましたが,多くの問題があり,実用化は進んでいません.

青銅系の合金は黄銅系の合金と比較して凝固温度範囲が広く,粥状凝固する合金です.凝固温度範囲が狭く,表皮形成型の合金である黄銅系の合金と比較して,固液共存の状態が長く続きます.そのため固液共存中に熱収縮が金型に拘束されると,引張荷重を受け,凝固割れを生じやすいという問題があります.

凝固中,デンドライトが発達するためひけ巣に対する押し湯からの溶湯補給も難しく,湯流れ性も黄銅系の合金と比較して良くありません.金型鋳造の場合,冷却速度も早いため,押し湯が効かずミクロポロシティや湯回り不良が問題となります.また溶解温度についても,黄銅系の合金と比較して,青銅系の合金は高く,金型寿命の問題もあります.

これらの問題に対して,金型材質の検討や,CAEによる熱流動凝固解析を利用した青銅合金の金型鋳造用の方案の検討等,更なる研究,技術開発の進展が待たれます.

(『鋳造工学』91巻10号掲載)

- 軽量化のためにマグネシウムダイカストを使用したいと思っています。エンジンのそばの部品のカバーですが、どのようなことに注意して設計すれば良いでしょうか?

マグネシウム合金は実用金属の中で最も軽量な金属であり,鉄鋼材料やアルミニウム合金からの置き換えで,軽量化を図ることができます.しかし,機械的性質などの材料特性が異なるため,注意する必要があります.カバー類であれば,一般的にAZ91D合金が用いられます.しかし,AZ91D合金においては高温クリープが生じ,耐熱性がアルミニウム合金などに比較して劣るため,その部品の温度環境により材料選定をする必要があります.150℃を超える温度となるような部位への適用であれば,AS系などの耐熱性の高い合金を選定しなければなりません.また,ヤング率が低いため,剛性向上のためにリブなどを設置する必要があります.マグネシウム合金自体の耐食性は高いですが,他の金属と接触するとガルバニック腐食を起こすため,塗装等で接触面を絶縁するような構造にする必要があります.

一般的なダイカスト用アルミニウム合金のADC12と比較すると,凝固温度範囲が広く,ひけ巣や凝固割れが生じやすくなります.できる限り肉厚差をなくすような設計を行い,鋳造欠陥が出にくい形状とすることが重要になります.

(『鋳造工学』87巻12号掲載)

- アルミニウム合金は高周波誘導炉で溶解できるのですか?

アルミニウム合金は高周波誘導炉で溶解できます.溶解速度も速く,短時間で高温にすることができます.溶湯温度の安定性も良好です.アルミニウムの場合,融点が低い合金が多く,電気ヒータでも十分であり,高周波誘導炉を導入する必要性が少なく,装置が高価なため,アルミニウム関係の量産現場ではあまり見られません.研究機関等で実験用の小型高周波誘導炉を使用している場合があります.実験炉としては,溶解速度がはやく,非常に便利です.

(『鋳造工学』88巻10号)

- アルミ材料の特徴としてリサイクルできるということですが,リサイクルの方法にはどのようなものがありますか?

アルミニウムに限らず,ほとんどの金属はリサイクルが可能で,地球環境にやさしい材料といえます.アルミニウムはボーキサイトを原料として,多大な電力を必要とする電解製錬によって製造されます.しかし,アルミニウムスクラップを溶解・再生するときのエネルギーは,新地金を製造するときのエネルギーの3.3%といわれており,リサイクル性に優れた材料です.

アルミニウムスクラップのみを分離できれば,溶解し,成分調整することにより,再生アルミニウムとして使用することができます.しかし,自動車部品のようにアルミニウムだけでなく,種々の材料を組み合わせて使用している場合には,アルミニウムとそれ以外の材料を分離し,さらにアルミニウムの展伸材と鋳物・ダイカスト材に分離する必要があります.

自動車部品を例にとると,解体業者で,エンジン,トランスミッション,ラジエータ,フードなどの主要なアルミニウム部品が取り外された後,シュレッダ処理されます.シリンダブロックやフードのように,材質がわかっているものについては,ボルトなどの異種材料や塗装をとった後,それぞれの材料に再生します.

シュレッダラインでは,鉄と非鉄金属との分離のために,風力選別,磁力線別,渦電流選別,比重選別などが行われています.シュレッドスクラップから展伸材と鋳物・ダイカスト材の分離技術については,種々の方法があります.成分の相違に起因する融点差を利用したホットクラッシュ法,薬液との化学反応に伴う発色性の差異を利用したカラー選別法,レーザ誘導型発光分光分析を用いるレーザ選別法,2種類のX線を用いるX線選別法などがあります.

詳細な技術内容については,下記の文献を参考にしてください.

大瀧光弘:軽金属 59(2009) 612(『鋳造工学』90巻7号掲載)

- マグネシウム合金の溶解作業で注意すべき点はなんでしょうか? カバーガスなどは何を利用すればよいのでしょうか?

まずはいつでも消火できる準備をすることが第一だと思います.溶解量にあった砂やフラックスなどの消火剤を準備してください.坩堝と炉蓋には隙間がないようにし,カバーガスによって炉内が常に正圧である事を確認してください.溶湯表面積を少なくするために,坩堝は胴長のものを使用し,坩堝の内面は酸化チタン等でコーティングして,坩堝から鉄分の溶出を抑えると良いでしょう.坩堝の加熱面は湯面より低くするとカバーガスの分解抑制と坩堝壁の燃焼を抑えられます.

湯を激しく撹拌すると,湯面の酸化被膜を溶湯中に巻き込んで容易に汚染されるので,必要時以外,溶湯には触れないこと.溶湯は容易に水素を吸収するので,鋳造直前にガスバブリングにより脱ガスするのが好ましいです.連続溶解の場合にはインゴットの表面を酸化させないことも重要です.重力偏析する合金も多々あるので,坩堝側面を加熱して自然対流を促進することも重要です.

カバーガスについては,経験の少ない人はSF6+CO2混合ガスが一番扱い易いのでお勧めです.温暖化効果ガスですが少量であれば問題ないでしょう.馴れてきたら温暖化係数の低いガスを試してください.

(『鋳造工学』90巻12号)

- マグネシウム合金は不純物が多いと腐食しやすいので,AZ91合金はD規格を使用しておりますが,構内で再溶解してリサイクルできますか?

構内リサイクルですが数点注意して頂ければ十分可能です.外部で行っているリサイクル工程では,フラックスを使用してマグネシウム合金内の酸化物除去を行うと共に再溶解に低下するAl,Mn及びBe成分の補正(添加)と上昇傾向にあるFe成分の除去になります.脱Fe工程では一旦溶湯温度を上げ,溶湯に塩化MnまたはAl-10%Mn合金を添加します.その後徐々に温度を下げて溶湯中にAl-Fe-Mn金属間化合物を生成させ重力偏析を利用して沈降させます.構内という事で,フラックスレスの連続溶解リサイクルを前提に話をさせて頂きますと,前記脱Fe工程が実施出来ないので,下記6点に注意して頂きたいと思います.

- 溶解時のFeの溶出を極力抑える為に溶湯温度を低めに設定する.

- 溶湯表面の燃焼を極力抑える為に炉内圧を正圧に維持すると共に保護ガスが溶湯表面に直接届く様なレイアウト及び流速を維持する.

- るつぼの内面に酸化チタン等を用いてコーティングする

- 酸化物分離が十分行える様にるつぼ容積を選定すると共に隔壁を設ける

- 溶湯表面及びるつぼ底部のドロス・スラッジを定期的に清掃する.

- 溶湯分析頻度を上げ,Al,Mn,Be成分補正を行う

外部リサイクルに比べて10~20%程度の費用で運用できますが,多少手間もかかりますので事前検討を十分行って実施してください.

(『鋳造工学』90巻4号掲載)

- Al-Si系状態図では,共晶組成が11.6wt% と 12.6wt% の両方がありますが,どちらが正しいのでしょうか?

Al-Si 系状態図に関する2009年のMicroscopy Society of Americaの文献 (1) The Al-Si Phase Diagram,George F. Vander Voort* and Juan Asensio-Lozanoの記載をみますと,共晶組成は少なくとも1950年代までは11.6wt%Siと信じられていたと書いてあり,しかし今日現在では12.6wt%Siと記されています.ちなみにNaによる改良処理は1920年代には知られており共晶組成に影響を及ぼすと記されています.さらに,この文献によれば,The currently accepted diagram,すなわち今日現在受け入れられている状態図については,National Bureau of Standards(米国標準局)発行,Murray and McAlister の1984年の研究(2)に基づいていると記されています.これを取り寄せてみてみますと,Hansenの状態図の11.3at%Siは液相線を577℃まで外挿して定めたもので,now considered obsolete,すなわち時代遅れで今では受け入れられない,と書かれています.この文献では実験と熱力学的なデータを基にAl-Si系状態図を検討しており,その結果,共晶組成は12.2at%Siと記しています.これがすなわち12.6wt%Siが共晶組成であるとする根拠であろうと推測いたします.

なお,本件とは直接関係ないかもしれませんが,研究用ではなく,市中の合金として不可避な不純物として微量Ca,P等の濃度によって共晶Si相の形態や初晶Si相の形態に影響を及ぼし,冷却速度等の鋳造条件によっては,たとえ亜共晶組成であっても初晶Siのような形状の組織が見られることが知られています.実際,自動車においては,近年ではHEV化によりエンジンルームに搭載されるデバイスが多くなり,かつ車種によっては低CD化の設計要求もあり,熱交換器の小型軽量化が要請され,結果としてブレージング用クラッド材が薄くならざるを得ないといった理由で,初晶ライクSi相がろう付け不良につながることがあります.Al-Si系合金の金型や砂型の鋳造でも,場合によっては機械的性質や切削工程で問題になることがあるかもしれません.工業上観察される組織については,状態図上の共晶組成以外にもこうした不純物元素,改良処理剤の影響を受けることがあることに留意すべきと思います.

(1) https://www.cambridge.org/core/services/aop-cambridge-core/content/view/S1431927609092642

(2) Murray and A.J. McAlister, Bull. Alloy Phase Diagrams, Vol.5, No.1, Feb. 1984.(『鋳造工学』89巻9号掲載)

- アルミニウム合金中の成分がそれぞれ機械的性質に及ぼす影響はなんですか?

軽合金鋳物,ダイカストの生産技術(素形材センター)に詳しく書いてありますので参考にしてください.

- AC1A,AC1B(Al-Cu,Al-Cu-Mg系):銅とマグネシウムの固溶硬化とGPゾーン及び中間相θ’(準安定Al2Cu)並びに中間相S’(準安定Al2CuMg)の析出硬化により強さと硬さが向上する.

- AC2A,AC2B,AC4B(Al-Cu-Si系):Al-Cu系にけい素を加えた合金系で,熱処理によりAl2Cuの中間相θ’と微量のマグネシウムの含有によるMg2Siの中間相が析出して機械的性質が向上する.

- AC4A,AC4C,AC4CH(Al-Si-Mg系):マグネシウム添加によるMg2Siの中間相析出による強度・靱性を高めた合金である.鉄は靱性を低下させる不純物である.

- AC5A(Al-Cu-Ni-Mg系):銅,ニッケル,マグネシウムを添加成分とし,S’相(Al2CuMgの中間相)とY相(Al5NiCu)の析出により強化され,高温での強度に優れる.

- AC7A(Al-Mg系):マグネシウムを添加した固溶強化合金である.

- アルミニウム合金共通:TiやTi-Bによる微細化処理(組織の微細化)により強度向上させる.

- Al-Si系合金の共通:ナトリウムやストロンチウム添加による共晶けい素の改良処理で強度・靱性を向上させる.

(『鋳造工学』90巻1号掲載)

- 黄銅を溶成する時に白煙(酸化亜鉛)が発生します.特に,亜鉛を加える場合に多く発生します.この白煙を減らす方法を教えてください.

亜鉛含有量の多い黄銅や高力黄銅の溶解おいて,通常溶落直後に亜鉛の添加(亜鉛損耗量:1~2%と言われている)と出湯前の炉前分析結果による成分調整の為に亜鉛の添加が行われてます.もし,溶落直後に添加する亜鉛量(溶解損耗分)を正確に添加すれば,炉前分析結果は管理内に収まるので,成分調整の為に亜鉛添加は不必要になり,白煙が生じる作業が無くなります.

では,どの様な管理と作業方法にすれば,正確な添加量が把握できるのか?

まず,第一に,亜鉛含有量を目標値±0.25%以内(出来れば許容範囲は狭いほど良い)に管理する事.これによって溶解毎に使用する材料(インゴット,返り材,切粉)のばらつきを少なくする事が出来ます.次に,正確な溶解損耗量の把握と作業方法です.以下が酸化亜鉛(白煙)の発生を抑えるお勧めの溶解手順です.

1.配合材料

インゴット,返り材,切粉の比率はある程度一定にしておく.2.溶解

インゴット,返り材及び切粉を投入し,溶解.2.1 溶落時点での処理(損耗量に見合う亜鉛の添加)

完全に溶落した時点(溶湯温度:液相線温度∔約20℃程度)で,溶湯表面を荒引切粉(スコップ2杯程度)で覆い,その上に予熱してある亜鉛地金(例えば1.5%)を静かに載せ,素早くホスホライザーで溶湯中へ挿入,若しくはホスホライザー内に亜鉛を投入した後,溶湯内に挿入.その後,分析用試料-①を採取しておく.2.2 再昇温での処理

溶湯表面やるつぼ壁の酸化物を除去した後,溶湯表面をゼオライトで被覆し,昇温.目標温度まで昇温した後,分析用試料-②を採取.分析結果が管理内であれば,出湯可能である.尚,被覆が困難な場合は,無被覆でも可能であるが,損耗量が多くなる.この作業方法で数ロット溶解を行えば,ある程度正確な溶解損耗が把握できるはずである.

分析用試料-②の亜鉛値が低ければ,亜鉛を添加し,調整する.その際,溶湯表面を被覆したゼオライトが仮焼若しくは焼結しているので,被覆層の表面を一部壊し,その部分に荒引切粉をスコップ1,2杯程度で被覆してから必要量をホスホライザーで挿入し,溶湯表面が乱れないように攪拌.再度分析試料を採取し,管理範囲内である事を確認の事.

亜鉛値が高ければ,純銅(ピカ線)若しくはCu-10%Zn合金を添加し,調整する.

その際の方法は,上述と同様である.

尚,当学会ホームページより”J-STAGE”に入り,第49巻第4号”実操業における青銅溶湯からの金属フュームの発生とその抑制”を検索,参照してください.

(『鋳造工学』93巻4号掲載)

- アルミ鋳造は高圧射出造形(ハイプレッシャーダイカスト)が主流となってきていますが,重力鋳造や低圧鋳造も一定量残っています.どのように工法の棲み分けをしているのでしょうか?

アルミニウム合金の鋳造工法にはいろいろな種類があり,それぞれ特徴があります.溶湯にかける圧力によって分類すると,ハイプレッシャーダイカストやスクイズダイカストは高圧力で鋳造する方法で,重力鋳造法や低圧鋳造法は低圧力で鋳造する方法です.低圧力で鋳造すると砂中子を使うことができ,エンジンのシリンダーヘッドのような中空で複雑な鋳物を鋳造することができますが,薄肉の鋳造は難しく,サイクルタイムも長くなります.

一方,高圧力で鋳造した場合には一般に砂中子を使用するのが難しいため,アンダーカットを持つ鋳物を作ることが難しくなります.ハイプレッシャーダイカストは高速高圧で溶湯を射出するため,薄肉鋳物が得意で,サイクルタイムが早く,生産性がよい工法です.スクイズダイカストは,射出速度が遅いため薄肉鋳物は難しいですが,内部欠陥の少ない厚肉鋳物を作ることができます.

近年,開発が進み,砂中子を使ったダイカストや比較的薄肉鋳物が鋳造できる低圧鋳造法が開発されてきており,それぞれの工法の領域が広がっていますが,製品の要求特性を高品質・高生産性で満足する工法が選択されています.

(『鋳造工学』93巻6号掲載)

- ダイカストで凝固中の溶湯の凝固速度を測りたいのですがどのような方法でやればいいのでしょうか?

実際の鋳物が凝固するときの温度変化を測定することは,ひけ巣などの鋳造欠陥の解決や凝固シミュレーションの確認のために重要な技術です.重力鋳造法や低圧鋳造法などの場合は,金型や中子に応答性の良い熱電対をセットして,凝固過程における溶湯の温度変化を測定したりしています.しかし,ダイカストにおいては,溶湯が高速で射出されることや溶湯圧力が高いことなどもあり,重力鋳造や低圧鋳造のように簡単に測ることができません.そこで,金型に熱電対をセットして何度も使えるようにしたり,熱電対の先端だけを取り換えることができるようにしたりといろいろ工夫をしながら測定する努力がされてきました.また,光ファイバーを用いて測定するような技術も開発されています.

一方,厳密に測定する必要がなければ,出来上がった鋳物の切断面の組織を観察して,2次デンドライトアームスペーシングを測定して冷却速度を予測する方法もあります.同じ鋳物の中での冷却速度の相対的な差を調べるのであれば,このような方法も利用できます.

(『鋳造工学』88巻7号)

- 高真空ダイカスト製品で,T6熱処理後ブリスター不良はほとんどありませんが, 変形不良が大量に発生してしまいます.変形の原因とブリスター不良と変形不良の関係性はあるのでしょうか.

基本的にT6処理を行うことで,製品の材料中では析出相が現れ,F材と比べると微細に製品の寸法が変わります.質問としては,微細な寸法の変化ではなく,変形であるとのことで進めます.また,「T6熱処理後ブリスター不良はほとんどありませんが」とのことですので,ブリスター不良と変形不良は切り離して考えるのが良いかと思います.

通常T6処理における溶体化処理工程では,非常に高温な処理であるため,アルミニウム合金の強度が著しく低下し,ダイカスト品の自重により変形をしてしまうことが多いです.また,焼き入れ工程の水冷による急冷作業のため,急冷によるダイカスト品内部に残留応力が発生してしまい,加工などで変形してしまう可能性もあります.対策とすれば,下記のようなります.

1.自重による変形

・自重で変形しないようにダイカスト品の置き方を適正化する.

・自重で変形しないような支えのある治具設計を行う.

・必要な強度など機械的性質をクリア出来るように確認をして,溶体化温度(450℃等)を下げる.2.急冷による変形

・必要な強度など機械的性質をクリア出来るように確認をして,焼き入れの水温を60℃程度に上げる.3.お客さんと相談の上,製品形状の変更

・梁形状な部分をなくす

・変形する薄肉な部分の肉厚を増す.

・変形する箇所にリブ補強を行う.(『鋳造工学』93巻12号掲載)

- アルミダイカストで鋳込み前に金型内に水分(H2O)が残っており、鋳込み時にそれが鋳物に内包されたとします。その場合ガス成分分析機にかけた場合、成分としてはどのように検出されるのでしょうか? ガス成分結果としては「H2,O2,N2,CO,CO2,CH4,C2H4,C2H6」が検出されますが、H2Oが分解されて他の元素と反応するのでしょうか?

工程別に発生原因を見てみます.

- 給湯

通常使われているチップ潤滑剤は,黒鉛入りの油性のものが多く使われており,この油性の成分が給湯の際にアルミニウム溶湯に触れ,ガス化されます.給湯口で燃える現象を確認できます.このガス化したものが,H2,CO,CO2,CH4,C2H4,C2H6となります.

- 射出,金型キャビティ充填

給湯時に発生したガスと大気中の空気N2,O2,CO2を同時に巻き込んで充填されます.

通常,水は,かなりの温度にならないとH2とO2に分解されませんが,アルミニウム溶湯と反応すると,H2ガスとO2ガスになります.そのため,金型内の水分は,アルミニウム溶湯と反応し,H2ガスとO2ガスになります.このH2ガスはアルミニウム溶湯に溶解します.O2ガスの一部はアルミニウム溶湯と反応し酸化物を生成します.また,一般的な水溶性離型剤の場合,水で希釈されているため,離型剤の残留した水分もアルミニウム溶湯と反応しH2ガスとO2ガスなります.このH2ガスも同様にアルミニウム溶湯に溶解します.離型成分の油脂類は少量のため,ガス成分分析では検知されないかもしれません.

- 溶湯の凝固時

アルミニウム合金の場合,溶湯の水素溶解度は大きいのですが,固体の水素溶解度は非常に小さいため,そのほとんどが凝固時にH2として放出されます.

結果としてダイカスト品のガス成分分析を行うとH2,O2,N2,CO,CO2,CH4,C2H4,C2H6,が検出されることになります.チップ潤滑剤も水溶性のものを使うことでCO,CO2,CH4,C2H4,C2H6の量を減らす(検出されなくなる)ことになると思われます.

(『鋳造工学』94巻2号掲載)

- 給湯

- 鉛鋳造して硬化室で硬化後,製品を使用時に触ってみると外気温が高い場合(夏場)では柔らかく,外気温が低い場合(冬場)では硬くなる傾向があります.何が一番の原因なのでしょうか.また外気温に影響せず安定した製品を鋳造するには,どこをコントロールするべきでしょうか?

鉛鋳物を硬化室入れても硬化しにくい大きな原因は硬化前の鋳物温度にあります.硬化前の鋳物保持(保管)温度が高いほど,硬化処理後の硬さは低くなります.

時効硬化を目的とした熱処理では,鋳造後の鋳物を溶質元素が固溶する適当な温度(Pb-Sb合金では約250℃)で一定時間温度保持した後に水中急冷してから硬化室にて時効硬化させると効果的です.しかし,溶体化処理後の保持温度(放置温度)が高いと,その保持中に時効析出が進行してしまい,硬化室で時効を進めると過時効となり,軟化してしまいます.溶体化処理はせずに水冷金型に鋳造してから硬化室に入れる場合でも,硬化前の放置温度が高すぎると過時効になり軟化します.

外気温が高い夏場は,硬化室に入れる前の鋳物温度が高いので,過時効になりやすいと考えられます.安定して硬さを出すためには,過時効を防ぐ対策が必要で,3つの手段が考えられます.(1)鋳造時(溶体化を行う場合は溶体化後の急冷時)の冷却速度を速くすること.(2)硬化室に入れる前の鋳物温度を低くしておくこと.(3)硬化後の鋳物を低い温度で保管すること.以上より,夏場には鋳物の保冷室があれば理想的ですが,生産コストが大きくなるのが問題です.その他,夏場には鋳型(溶体化を行う場合は急冷用)の冷却水の温度も高くなりやすいので,注意が必要です.水冷水の温度は30℃を超えないのが理想的とされています.型ばらし後はできるだけ涼しい場所に保管できれば良いのですが,少なくても溶解現場近くや直射日光のあたる場所は避けた方が良いでしょう.

- アルミ鋳物を作っているのですが,厚肉部で圧漏れ不良が起こっております.何か対策方法はないのでしょうか? 合金はAC4B合金です.

実際の漏れ部位の観察結果から原因を特定し,対策方法を検討することが基本なので,原因特定と合わせて説明します.

多くの場合は内部にポロシティが存在し,それが3次元的に繋がって漏れるのですから,そのポロシティの主原因がひけ巣であるか,ガスであるかを見分けることです.すなわち,デンドライトが明確に認められればひけ巣,そうでなければガス,と仮定するのです.

しかし,実際の欠陥は明確にどちらとは言えないことがしばしばですし,現場の状況も原因追求の有力な手がかりですから,製品形状からひけ巣が発生しやすいか? 溶湯のガス量は? 中子からのガス発生が疑われるか? なども考慮してより優勢な原因に向けた対策を試みてください.

ところで,漏れ部位を拡大して詳細に観察し,ポロシティの内壁に酸化物が多く認められたら,溶湯の汚れが主原因である可能性があります.今回は溶湯の汚れとガスポロシティの関係を詳しくは説明しませんが,酸化物・介在物はひけ巣やガスポロシティを連結させる作用があるのです.したがって,漏れ不良に「きれいな溶湯」は基本対策です.もし製品に実害が無い程度にポロシティが存在しても構わない場合は,きれいな溶湯にすることで個々のポロシティが繋がらないようになり,気密が保たれる可能性があります.

- ADC12合金のダイカスト品の湯口を折ると製品まで欠けこんで不良が出来てしまいます.破面が平らになっている部分が見受けられます.原因と対策は?

欠け込み不良の原因として,破面が平らになっている部位があるという事から,初期凝固片(破断チル層)や溶湯酸化膜等の噛み込みが,主因として推察されます.特に,初期凝固片(破断チル)は,スリーブ内に溶湯を給湯したときに,スリーブ壁との接触面で形成された凝固層が,射出と共にプランジャーチップにより破壊されて断片化したもので,それが溶湯に運ばれて湯口付近に残留すると,その部位の強度が低下するため,湯口を除去する時に,製品まで欠け込む原因となるものです.発生を抑制するには,スリーブを保温したり,断熱性の高いスリーブを使用したり,スリーブ内の溶湯充填率を上げるような発生防止策が考えられます.又,混入を抑制するために,湯道や,ゲート形状を工夫する対策も考えられます.一方で,発生源対策ではなく,ノッチをつけて湯口の折り位置を誘導したり,折り位置の拘束を確実にしてから折るなどの工夫により,欠け込み不良を抑制する事例も存在します.適切な対策を試みてください.(『鋳造工学』87巻11号掲載)

- Zn-Al合金で室温まで冷えた鋳物が後になって熱くなっていることがあります.どうしてそんなことが起こるのでしょうか?

「鋳物」を大きな意味での鋳造品と考えると表面温度上昇の原因として次のことが考えられます.

熱が溜まりやすい部分がある鋳物,例えば,厚肉部分がある,中子がある,大きな湯口や押し湯が付けられている場合には,表面が冷えても内部は充分冷えておりません.このため,内部の熱でゆっくりと表面が熱くなることが考えられます.ダイカストでも同じようなことが起こります.

ダイカストでの特徴的な現象として,使用量が多いZn-4%Al合金では,急冷凝固されると平衡状態に近い組織,α-ZnとZnの固溶度の低いβ-Alの組織とならず,α-ZnとZnの固溶度の高いβ’-Alの組織になります.β’-Alは室温で,β’-Al →β-Al+α-Zn のゆっくりとした発熱反応を起こし,最終的に安定なβ-Alに変化します.凝固から室温までの冷却時にもこの反応が起こるため,全てがβ’-Alになるわけではありませんが,急冷ほどβ’-Alが多く残るため,発熱量が多くなります.この自然時効によって寸法変化が起こるため,寸法公差が厳しいダイカストに対して「安定化処理」と呼ばれる焼なまし処理を行います.

もう一度,鋳物の構造と,どの段階でどの程度温度が上がるのか,現場の鋳造品の状況を丁寧に調べ直すと答えが見つかります.

(『鋳造工学』91巻11号掲載)

- 海外産のダイカスト合金を使用しだした頃から,流動性が低下しだし,湯周り不良が多発するようになりました.合金成分的には問題無いと思っていますが原因がわかりません.何が原因なのでしょうか?

流動性の低下には大きく分けて2つの原因があります.ひとつは,酸化物の混入です.高い温度で溶解してしまうと,空気中の水分と反応してしまい,溶湯中に酸化物が浮遊します.またこの酸化物は空気との相性もよく酸化物に空気が付着してしまいます.これらの溶湯は粘性が高い状態になります.海外産の合金で十分なフラックス処理が行われないで再生塊になった場合には,酸化物の多い2次合金であると言えます.

2つ目はダイカスト用合金の化学成分以外の微量元素の影響です.2次合金であるダイカスト用の合金成分は主要な化学成分以外の規定がなく微量の元素が入っても測定されない場合があります.特に金属ケイ素に付着して混入するカルシウムは,微量であっても粘性を著しく悪くします.カルシウムの入ったダイカスト品の肌はがま肌になる特徴があります.

上記一つ目は,組織観察で非金属介在物として捉えることが可能です.2つ目の場合には,組織観察でAl-Siの共晶相が改良(微細化)されています.詳細な分析を行えば,カルシウムも分析されると思います.どちらも専用のフラックス処理で解決できますので,原因を掴んで,適切な処理を行ってください.

(『鋳造工学』87巻8号)

- アルミニウム合金ダイカストの材料強度を左右する因子にはどんなものがあるのでしょうか?

アルミニウム合金ダイカストの材料強度は,鋳造欠陥の存在,凝固組織の大きさ,材料成分の影響を受けます.

特に鋳造欠陥による材料強度への影響は大きく要求品質に強度要件がある製品の製造では,鋳造欠陥をなくす工程検討が必要になります.鋳造欠陥には,①スリーブ内で溶湯の一部が凝固して巻き込まれる破断チル層,②空気や離型剤・潤滑剤が溶湯と反応してできるガスの巻込巣,③肉厚部で溶湯補給が不十分でできる引け巣,④溶湯中に含まれる介在物,⑤ガスの介在による表面の融合不良でできる湯回りや湯境などの表面欠陥があります.特に①の破断チル層は,スリーブとの接触で酸化被膜が形成されるので強度低下への影響が大きくなります.

凝固組織(Al初晶αや共晶の組織)は,主に冷却速度によって変化し,製品肉厚が厚く,金型温度が高いほど,凝固組織が大きくなり,強度特性が低下します.表面チル層は強度特性が良いので,この部位を削除する機械加工の有無によっても製品の強度特性が変わります.

アルミニウム合金ダイカスト生産の95%はADC12が使用されますが,規格の範囲内でも主要元素のSiの量や不純物のMg,Feの量によっても強度特性が変化します.

- どうして,アルミニウムダイカストでは,ADC12が多用されるのでしょうか.

ダイカストの場合,その目的が ①大量生産 ②低価格(低コスト) を目的としております.それにより自動車,電気製品など大量消費財に多く利用されております.

①②を実現させるためには, a)大量一括生産・購入による低価格化(1kg材料を作るよりも1t作るほうがkg単位安くなりますね) b)単一生産ラインによる低価格化(複数の合金に対応するだけでも溶解炉・保持炉が複数必要になります.

合金の入れ替えだけでも時間・人などのコストがか かってきてしまいます.合金管理も煩雑になります) が生産上必要になります.使う側からしても非常に強度が必要な箇所や靭性を必要としているところは限られており,ある程度の強度があれば良いところが多く を占めています.

このようなところからある程度の強度,鋳造性をもった合金であるADC12合金が生産する上でも使う側からしても用いられるようになったと思います.当 然ADC12合金ではなく,ADC10合金でも良いわけですが,日本では大多数の自動車メーカーがADC12合金を採用していたため,いつのまにかすべて ADC12合金に統一されてしまったようです.

- ダイカスト用のプランジャチップ潤滑剤にある種の粉体の潤滑剤を用いるとある種の油性の離型剤を用いた場合よりもADC12アルミニウム合金ダイカストの機械的特性と信頼性が優れる,という講演が3月10日名古屋で開催された「ダイカストの高品質化」シンポジウムでありました.粉体潤滑剤とはどのようなものか,もう少し詳しく教えて下さい.

3月10日名古屋での「ダイカストの高品質化」シンポジウムにご参加頂きまして有り難うございます.

簡単に申し上げますと,粉体潤滑剤(離型剤)とは,タ ルク(滑石),グラファイト(黒鉛),金属石けん,ワックス,珪藻土,h-BN,雲母などの粉末を混合したものです.

配合の比率によってチップの潤滑性能 と溶湯からスリーブへの熱伝達係数(熱の伝わり方)が変化します.たとえば市販品にはグラファイトとタルク,ワックスからなるものがあるはずですが,これ を1平方メートルあたり2グラム程度塗布しますと,ある種の油性の潤滑剤に比べて熱伝達係数が数分の1になることが測定の結果分かっています.スリーブの 温度を下げる効果もあります.

何社かのダイカスタやカーメーカは,この種の粉体潤滑剤を使用しています.国内では㈱アーレスティの青山氏がこの種の粉体離 型剤(チップ潤滑用ではなく金型キャビティ面塗布用)の開発において草分け的な存在です.青山氏は熱伝達係数の測定法も提案しており,私も青山氏の文献を 見て粉体が湯で押し流されないように多少改良をして熱伝達係数を測定しました.

しかし普及が限られている理由があります.個人的な見解ですが,例えば開発 セクションで良好な結果が得られても,量産時には粉体の吐出の安定性や,付き回りの均一性に問題が出たり,チップ潤滑性能が不足したりで現場泣かせになる ことがあるのでご注意下さい.

下記の文献などご参考に頂ければ幸いです.また当学会のダイカスト研究部会(神戸洋史部会長(日産自動車㈱))にご参加を頂 ければ幸甚です.

2000年の日本ダイカスト会議論文集JD00-11 Journal of Material Processing Technology, 130-131(2002),pp 289-293 青山俊三ら,鋳物, 64(1922),383

- 近年,高品質なダイカストを生産する技術として,「高真空ダイカスト」が適用されていますが,従来の「真空ダイカスト」との違いは何ですか.

従来の真空ダイカストは,キャビティ中のガスを積極的に逃がし,背圧をなくして湯流れを改善するねらいで使用されてきました.この方法では完全に空気の巻 込みを防ぐことができないため,溶体化を行うような熱処理や溶接ができず,また,機械的性質も合金そのものの性質より劣ることになります.

このような空気 を巻き込むことを回避するため,金型キャビティの空気を吸引し,真空度を上げるダイカストが登場し,従来のダイカストでは適用できなかった高い機械的特性 を要求される自動車のサスペンション部品や車体部品などに適用されるようになって来ました.この時の真空度は高ければ高いほど良いのですが,一般的には 5~10kPa以下であり,高真空ダイカストと呼ばれています.

金型キャビティを高真空に保つため,金型のパーティング面などにシールをしています.ま た,真空度を高く保つだけでなく,溶湯の脱ガスはもちろんのこと離型剤やチップ潤滑剤から発生するガスをできる限り少なくするような方策をとっています.

従来から用いられている真空ダイカストでも金型キャビティの空気を巻き込まないように吸引していますが,金型のシールがされていなかったりして,真空度は それほど高くは無く,熱処理や溶接はできません. 高真空ダイカスト技術は,ただ単に金型キャビティを高真空にするだけの技術ではなく,高品質を目指した総合的なダイカスト技術であると言えます.

- ダイカストのエアーベントは厚いほどガス抜きの効果が高いと思いますが,どの程度まで厚くすることができるのでしょうか?

日本ダイカスト協会の『ダイカストの標準・金型編』には,「キャビティ内の空気やガスを金型外へ排出する方法としては,一般的にオーバーフローおよび 0.1~0.2mmで薄い板状のエアーベントが用いられている」と記載されています.

エアーベントは一般にこの厚みの範囲で用いられていますが,ダイカス トのガス抜きは厚みのみに規定されるのではなく,その位置が重要です.一般的には以下のように考えます. 1)溶湯が最後に充填される位置にする 2)湯口からなるべく遠い位置にする 3)溶湯が直接衝突する壁には付かない 4)鋳巣の多く出ている場所に付ける さらに大量のガス抜きを目的としたチルベントがあります.

チルベントはベントの形状が波状になっており,ベントの厚みは一般に0.4~0.6mm程度に設 定されています.チルベントブロックの材質や冷却の設置,溶湯の充てん速度,ベントの長さおよび巾の条件によっては,ベントの厚みをさらに厚く設定するこ とができます.

- HPDCにてオーバーフローを設計する際の考え方はありますか?

オーバーフロー(以下,O/F)の機能には一般的に①溶湯充填時にガスや酸化物,介在物などを含んだ溶湯を製品部に残留させないよう排出する機能と,②金 型の特定部位の温度を上昇させるためのスポットヒーター機能とがあります.

まず,①の機能についてはO/Fの溶湯の入り口(O/Fゲート)が薄いと介在物が十分排出できないことがありますので除去方法と製品形状,肉厚が許容す る範囲でできるだけ厚くすることが望ましいです.ただ過剰に厚いと製品への欠け込みなどが発生しますので注意が必要です.またO/Fゲートの総断面積は ゲート断面積の50%程度を目安にするとよいと言われています.

配置については,基本的には大きなO/Fを少数設けるよりは小さいO/Fを多数設けた方が 良いとされています.詳細は(社)日本ダイカスト協会刊行の「ダイカストの標準 DCS-D1金型編」の記載内容をご参考ください.体積については狙うべ き溶湯の排出体積を製品から割り出し,まずはそれにならうことが良いと思います.

次に②ですが,これは比較的高度なテクニックです.ゲートから遠い製品端部などは型温も上昇しにくく,湯回りも悪化しがちです.型温を上昇させるには金 型にヒーターを入れるという手もありますが,設備等の費用がかかります.その場合,O/Fの熱量を利用することで比較的安価に改善することができます.

金型を暖めたい範囲に1つ若しくは複数のO/Fを配置すると良いでしょう.過剰な場合,型温の過熱による製品のひけ巣発生に注意が必要です.

O/Fへはエアベントを設置することがあります.その場合、O/Fに溶湯が充填完了直前までエアベントが開口し続けるようにエアベントの位置を工夫する のが良いでしょう.

- AC4C等のアルミ鋳物の組織改良剤としてSr(ストロンチウム)がよく使われていますがこれは放射性物質と聞きました.人体に影響はないのでしょうか

ストロンチウムという元素は原子番号38の元素です.陽子が38個,中性子が46~53個,質量数(陽子数+中性子数)が84~91です.4つの安定同位 体(ストロンチウム84,86,87,88)と,3つの放射性同位体(ストロンチウム89,90,91)があります.

安定同位体のストロンチウムの存在比 はストロンチウム88が82.58%と最も多く,ついでストロンチウム86が9.86%,ストロンチウム87が7.0%で,ストロンチウム84は 0.56%とほんのわずかです.安定同位体は放射性物質ではありませんので,放射線を出しません.

放射性同位体のストロンチウムは,原子力発電の燃料であるウランが核分裂反応をする時にできる放射性物質です.ストロンチウム90は寿命が半分になる半減 期が約29年と長く,ベータ線を出してイットリウム90(放射性同位体)に変化します.これはさらに,ベータ線を出してジルコニウム90(安定同位体)に 変化します.

放射性同位体のストロンチウム90が危険なのは,半減期が約29年と長く,その間はベータ線などの放射線を出し続けることです.特に,カルシウムと似た性 質を持ち,体内に摂取されると骨の無機質部分に取り込まれ長く残留することです.放射性同位体は半減期が異なりますが,いずれも放射線を出しますので,体 内に摂取された場合には内部被爆という甚大な影響を受けることになります.

AC4C等のアルミ鋳物の組織改良剤として使われるストロンチウムは安定同位体ですので,ほとんどがストロンチウム88と思われます.従って,ベータ線な どの放射線を浴びることはなく,人体に影響はありません.

- 弊社では,アルミニウム合金低圧鋳造法を用いて,エンジン部品を生産しています.シェル中子を使用しており,中子砂排出のため焼鈍を実施しています.焼鈍工程を廃止した場合,素材の残留応力が問題になろうかと思いますが,製品として品質上悪影響が発生するでしょうか? また,残留応力を測定する方法として最適な方法はありますか? できれば非破壊検査方法があればありがたいのですが…….

御社が何度くらいで焼鈍をされていたのかわからないので,具体的な数値を挙げることはできませんが,焼鈍工程を廃止すると,鋳造時の凝固から離型において 発生する残留応力がそのまま維持されることが考えられます.

残留応力は,部品の形状や鋳造条件などにも影響されますし,また,製品内の部位によって異なり ます.そのために,残留応力が発生する部位と大きさを正確に把握する必要があります.引張残留応力は部品の実体強度や疲労強度を低下させると言われてお り,これらを考慮した部品設計が必要になります.

また,残留応力が発生しやすい部位には凝固時に温度差が大きくなる部位などがあり,例えば,厚肉部と薄肉部がつながっている部分では薄肉部に対する厚肉部 の凝固遅れにより応力が発生しやすくなります.従って,鋳造時に残留応力が発生しにくい形状設計も重要になります.

残留応力の測定には歪みゲージを使う方法が一般的ですが,破壊検査法であり,技能と時間を要するので工程能力を算出できるほどのデータが取れないことが多 く,測定対象とするサンプルの選定と測定部位の妥当性を考慮する必要があります.アルミニウム合金鋳物でも非破壊にて残留応力を測定する方法として,X線 や中性子ビームを用いる方法がありますが,コストが高く,また,設備も限られるため,一般的ではありません.

残留応力を含む鋳物の品質評価技術については,日本鋳造工学会編集委員会がまとめた「鋳物・ダイカストの品質評価技術ハンドブック-誰でもわかる事例とノ ウハウ-」が出版されていますので,参考にして下さい.

- HPDCの真空弁にはどのような種類がありますか?

ダイカストの真空弁は,金型キャビティや射出スリーブ中の空気を吸引するために設置した真空配管を遮断して高速射出される溶湯の侵入を防止するために用い ます. 弁の動作はバネ,油圧,空圧や電磁力などのアクチュエータを用います.

真空弁は,動作を電気信号で操作するタイプと溶湯の圧力を利用して動作するタイプに 分類できます.電気信号で動作させるタイプには,マシンのシーケンサーを用いるもの,溶湯をキャビティ内で検知して電気信号を取り出すものがあります.溶 湯の圧力を利用するタイプには,弁が溶湯の圧力を直接受けるものとレバーを介して弁を閉じるものがあります.

どの真空弁も,弁に溶湯が侵入するトラブルが問題となり,その防止のために工夫が施されています.シーケンサーで動作する場合は,弁が閉じたことを検知し てから高速射出するインターロックで弁の詰まりを防止しています.いろいろな弁の違いは,弁の動作速度を早くする方法で主に特徴付けられています.

真空弁に連結するランナーの形状設計も重要なトラブル防止策であり,弁を用いる各社でそれぞれ工夫して使用しています. 特殊なものでは,チルベントを用いて溶湯を凝固させて,真空遮断するタイプの弁があります.

- 高品質ダイカストの種類の一つに層流充填ダイカストという方法がありますが,普通ダイカストとどのように違うのでしょうか?

一般ダイカスト法は寸法精度に優れた製品が成形できる反面,金型キャビティ内のガスが流動中に溶湯に巻き込まれやすく,製品の要求特性によってはこれが許 容されないレベルで製品内に鋳巣として残留している場合があります.層流ダイカスト法はそのような問題を解決するために考案された工法です.

この工法では,キャビティ内でガスを巻き込みにくくするため,溶湯を非常にゆっくりと充填します.ダイカストの一般的な充填時間は数十ms程度ですが,層 流充填ダイカストは数百ms~数秒です.ゲート速度も一般ダイカストでは数十m/sですが,層流充填法は早くても数m/s程度です.そのため,溶湯流動長 は一般ダイカストに比べて劣り,低速域でプランジャー速度のばらつきが少ないダイカストマシン,厚いゲート及びランナーの断面積,流動中の溶湯温度が下が りにくい断熱性離型剤やプランジャー潤滑剤などが必要です.

ゲートが厚いためプランジャーからの圧力伝播も向上し,凝固収縮巣も減少する傾向にありますが,専用の切断機が必要となります.

- T7熱処理をすると,ワレが発生しました.対策はどのようなものがありますか?

例えば,シリンダヘッドのように,形状が複雑でクエンチ時に残留応力が生じやすいものなのか,原因はものによると思います.

まず,クエンチ時に残留応力が 発生すると考えて良いと思います.しかし,その時点では割れていないので,析出による寸法変化が鋳物の形状によって拘束され,引張応力を増長したのかもし れませんが,はっきりとしたことはわかりません.

また,析出によって硬さが増すと溶体化直後より延性が低下すると考えられるので,欠陥敏感性が高くなるこ とも考えられます.歪みゲージを貼って,逐次破断などで残留応力の状況をみつつ,FEM解析などでクエンチ時の応力解析を行い,安定化処理前の応力状態を みておくことが良いと思います.処方箋としては,割れ箇所が角部やコーナー部の場合,R処理が忘れられていないか? または適切なR処理がされているか? をチェックしてください.

形状変更が可能であるならば,Rを大きくしたりリブを追加したりすることで割れを抑えることが可能です.設計変更が難しいのな らば,クエンチをマイルドにする温水や油冷により冷却速度をおとすといったことが考えられます.これによりクエンチ時に発生する残留応力を緩和出来るかも 知れません.クエンチ時に部品の中に空気だまりがあって,焼き入れにムラがでていないかもチェックした方がよいかと思います.

- 時効硬化曲線の亜時効段階に,硬さ変化がおこらない停滞域が現れる理由は何ですか?

時効硬化は,時効析出相と転位との相互作用により転位の運動が阻害されておこる硬化現象です.時効硬化は一般に,亜時効,ピーク時効,過時効の段階に分け ることができ,亜時効では転位が析出相をせん断して通過し,過時効では析出相周りにループ(オローワンループ)を残して通過します.

このときに転位が受け る抵抗が硬化として現れるものであり,硬化挙動は析出相の形成挙動を直接反映します.Al-Cu系合金を例にとると,析出過程は,α→GP(1)ゾーン →GP(2)ゾーン(θ”)→θ’ →θ となります.ここで,θ相は安定相であり,GP(1)ゾーン,GP(2)ゾーン,θ’相は準安定相です.

Al-Cu系合金の場合,GP(1)ゾーンがまず 形成され,続いてGP(2)ゾーンが形成される間に停滞域が現れます.GP(1)ゾーンは形成されてすぐにGP(2)ゾーンに遷移するのではな く,GP(1)ゾーンとして一定の準安定状態(準安定溶解度線,一定体積率)を保ち得るからです.

別の言い方をすれば,GP(2)ゾーンに遷移するために はある障壁エネルギー(活性化エネルギー)を越える必要があり,このための潜伏期が停滞域でもある訳です.この関係は時効温度や合金組成によって変わり, たとえばソルバス温度(溶解度線温度)以上では時効初期からGP(2)ゾーンあるいはθ’相が形成されるため停滞域は見られなくなります.

他の合金系でも 複数の準安定相や構造変化がある場合に,同様に理解できます.

- HPDCのスリーブに使われる材質にはどのようなものがありますか?

アルミニウム合金ダイカスト場合,射出スリーブには650~700℃の高温の溶湯が注湯されます.その際,給湯口の直下は,長期の使用によりアルミニウム 溶湯に侵食(溶損)されることから,アルミニウム合金ダイカストの射出スリーブは,一般的にはSKD61などの合金工具鋼が使用されます.

SKD61は, 0.32~0.42%C,4.80~5.50%Cr,1.00~1.50%Mo,0.80~1.15%Vを含む合金鋼で,高温硬さ,耐摩耗性,靭性に優れ ておりダイカスト金型の入れ子などに使用される熱間金型用材料です.さらに耐磨耗性を向上させる目的で、窒化などの表面処理したり、内面に耐溶損性,耐摩耗性に優れた合金を溶射したスリーブが使用されています.

その他,鋼に比較して熱伝導率が低く保温性に優れたサイアロンなどのセラミックスを射出スリーブに使用することもあります.これにより,射出スリーブ内での 溶湯の冷却・凝固を抑制し,ダイカストの機械的性質を低下させる破断チル層の生成量を低下させることができます.

また,プランジャーチップ(鋼製)と射出 スリーブの焼き付きを防止するためのチップ潤滑剤を低減でき,ガス欠陥を少なくすることも可能です.また,チタンにセラミックス粒子を均一に分散させた サーメット系の材料を使用することもあります.チタンは軽量で高耐蝕性,低熱伝導性であることからセラミックススリーブと同様な効果が期待されます.

- JISには,なぜアルミ鋳物合金と, ダイカスト専用のダイカスト合金があるのですか?

アルミニウム合金の”一般的な鋳物”と”一般的なダイカスト”の製造法との間には,いくつかの大きな違いがあります.最も大きな違いは,鋳型への溶 湯(溶けた金属)の流し込み方です.鋳物では重力による流動を利用して,静かに流し込むのに対し,ダイカストでは,ダイカストマシンによる力で,高速高圧 で溶湯を流し込みます.

したがって,同じ金属製の鋳型(金型)を用いる場合でも,鋳物の場合は金型との反応によるトラブル(焼付きなど)はあまり心配する 必要はありませんが,ダイカストの場合には,金型だけではなく,溶湯側にも金型との反応を抑えるてだてを考えておく必要があります.このためダイカストに おいては,金型への溶湯の焼き付きを抑えるためにFe(鉄)が0.6~1.0%前後,有効成分として添加されています.一方の鋳物の場合には,Feをこの ように多く含むと,Feを含む大きな金属間化合物が発生し,機械的性質での”伸び値”(ねばり強さ)が

大幅に低下して,十分な特性を発揮できなくなります.したがって,Feは不純物として存在するため,0.5%前後以下に制限します.ダイカストでも Feを多く含むと同様の傾向が出てきますが,ダイカストの場合には金型による冷却速度が著しく速く,有害な金属間化合物は発生しにくいので,材料特性の低 下傾向は小さくてすみます.

このように鋳物とダイカストでは,主にFeの取扱を中心とした成分的な違いが大きいため,JISを含めた多くの規格で,鋳物用合金とダイカスト用合 金とを分けて規定しています.近年ではダイカストでの様々な技術の発展があり,溶湯の鋳型への充填を鋳物に近い低速とすることで,鋳物合金をそのままダイ カストに用いる例も見られます.

- 溶湯が充填する時に金型キャビティ内の背圧が問題となります.背圧を逃がすためのガス抜きの閾値はどの程度ですか?

ガス抜きは,材料(鋳鉄,アルミニウム合金),工法(ダイカスト,低圧鋳造法,重力鋳造法など)に限定されない鋳造という工法では共通して検討しな ければならない項目です.例えば,アルミニウム合金ダイカストでは,鋳物の高品質化に伴ってキャビティ内のガスを少なくするためにベントによるガス抜きを 行ったり,積極的にガスを抜く真空化,そして更なる高真空へと工法が進化してきています.

ガス抜きの無い単純な層流充填での鋳造を考えた場合,キャビティと同体積の空気(ガス)が溶湯の充填時に鋳造圧力で圧縮され,鋳造圧力と平衡状態 になると,それ以上の体積減少が無くなり圧縮されたガスはキャビティ内に残ります.キャビティ内に残ったガスが製品形状の表面部位なら欠肉(湯回り不 良),鋳物内ならガス欠陥(鋳巣)となり,どちらも欠陥となります.溶湯充填段階でガスが集中する部位にガス抜きがあれば,キャビティ内のガスを外に放出 できるのでガスが残らなくなり,ガス欠陥の無い鋳物を作ることが可能です.

実際の鋳造においては,単純な層流充填では無く,充填の先湯の乱れや溶湯の合流部位でガスを巻き込んだりして製品内にガスが残り欠陥となります. そのためキャビティ内に残るガスを可能な限り少なくし,ガス欠陥の防止につなげています.また,鋳物の凝固収縮段階では,鋳物内のガスがひけ巣の起点と なって,ガスとひけが混在した大きな鋳巣欠陥となることも多く見られます.

ガス抜きの閾値についてですが,キャビティ内にガスが残らないのが理想状態です.しかし理想状態と実際の鋳造にはギャップが必ずあり,閾値は部品 形状や部品に求められる要求性能によってさまざまであり,良品が必ず得られるという共通の値を設定することは不可能です.通常の生産では,試作段階でガス 欠陥の発生と背圧の関係を調査して個別に設定することで,最適な閾値を用いて生産をして行くのが一般的な方法になります.

- HPDCのチップに使われる材質にはどのようなものがありますか?

ダイカストに使われるプランジャーチップの材質は,一般的にSKD61が使用されています.

SKD61のみで使用される場合もあれば,さらに耐摩耗性を上げるためにプランジャーチップ表面に溶射(金属系,セラミクス系など)をすることがありま す.ただし,闇雲に耐摩耗性を向上させることが良いことではなく,射出スリーブへの攻撃性なども考慮して表面処理を選ぶことが重要です(プランジャーチッ プよりも射出スリーブのほうが高価です).

海外ですとビスケットを早く固めることが目的で,熱伝導率の高いベリリウム銅を使ったプランジャーチップが利用されています.ベリリウム銅製のプラン ジャーチップは性能が高いのですが,高価であるため日本での使用は少ないようです.

最近では高真空ダイカスト専用(気密性を上げる)のチップ先端にバネ材 によるリングを付加しているプランジャーチップも使われています.

- 横型ダイカスト法でのセンターゲート方案の金型構造にはどのようなものがありますか?

センターゲートは,製品の内部にある穴や窓を利用してゲートを設けて溶湯を射出充填する方法です.溶湯を製品の中心部か ら放射状に均一に射出できるために円形の部品の寸法精度を高くすることができます.

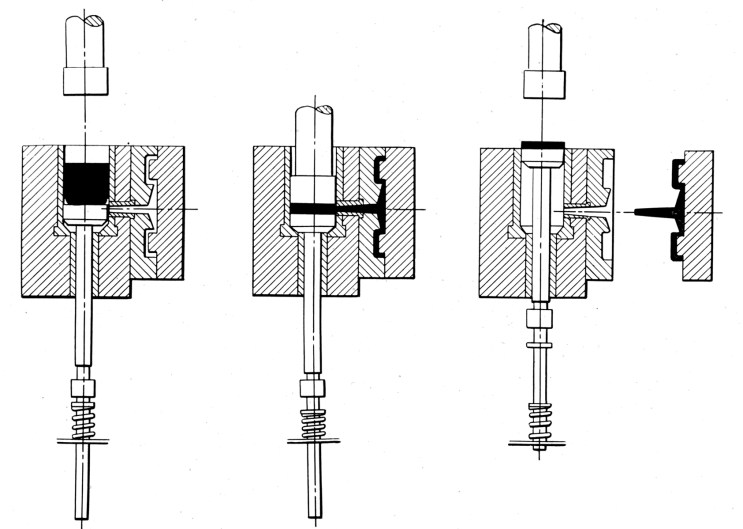

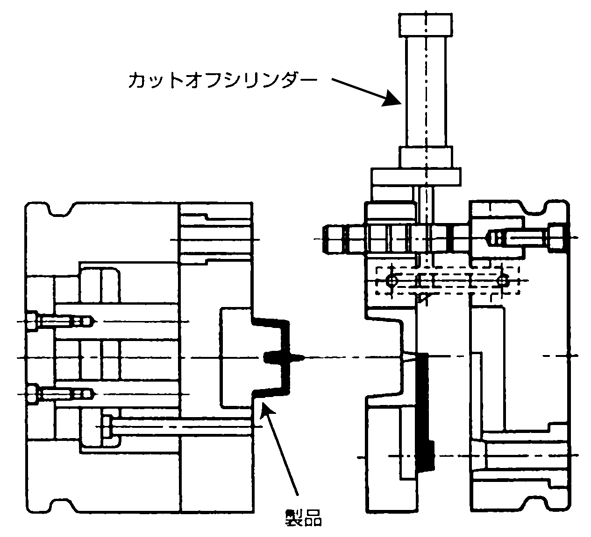

古くはポーラック式ダイカストマシンに採用されていました.ポーラック 式ダイカストマシンは図1に示すように横型締め・縦射出のダイカストマシンで,加圧室内に上部の射出プランジャーと下部のカウンターピストンがあり,鋳造 合金が加圧室に注湯されると上部の射出プランジャーがカウンターピストンと一緒に降下して鋳造合金がノズルより金型キャビティに射出されます.その後カウ ンターピストンが上昇して,ビスケットをノズルから切り離し,金型が開いて製品を取り出します.

現在では,図2に例を示すように,固定あるいは可動の主型 が2枚の計3枚からなる3枚型が使用されます1).型開き時には固定型と中間型が開き,その位置で一旦停止してカットオフシリンダーでゲートを切断してランナーとビスケットを落下させた後にさらに可動型が開くものです.

1) 一般社団法人日本ダイカスト協会編:ダイカストの標準DCS D1<金型編>(2008)

図1 ポーラックダイカストマシン

図2 3枚型の例1)

図2 3枚型の例1) - 展伸材が鋳物合金に混入して悪さをすることはありますか?

“あります”と考えるべきでしょう.以下に詳細を記します.

鋳物材(ダイカスト,鋳物を含めて)も展伸材も,大半の成分は同一と考えてよいので,特に区別する必要はないと思います.ただし,鋳物材の場合 は,”複雑形状を凝固過程で形成すること,鋳肌の大半をそのまま利用すること”が必要であるため,溶解,鋳造,凝固への悪影響がある成分は,極めて大きな 問題になります.

展伸材の場合はスラブやビレットが比較的単純な形状であり,また,鋳肌部分は除去するため,若干問題がある成分でも何とか対応できる場合がありま すが,鋳物では一般には複雑形状であり,また鋳肌をそのまま用いることが多いため,溶解・凝固時の挙動に対する影響が極めて大きく,問題になることが少な くありません.

凝固時の問題としては,Snなどのきわめて低融点の成分が多い場合に発生する割れが代表例でしょう.

また,溶解時の問題としては,航空機用材料などに用いられているLiが,硬い酸化被膜の形成や流動性の低下をごく微量でも発生させるので大きな問題になることがあります.

なお,Cdなどの法規制が問題になる成分もあります.展伸材の代表的な添加材であるTi-B系の結晶微細化材などは鋳物材にも有効に作用するので問題はありません.

幸いなことに,通常,大半の展伸材スクラップは一般的な配合調整だけで何とか使いこなせる状況ですが,問題になる材料が混入することが時々あるので,管理体制が重要です.

- ダイカストで不具合が少ないエアベント構造とはどんなものですか?

エアベントの重要な機能は,キャビティから排出されるガスのみを通し溶湯を通さないことにあります.ダイカストのベント構造は大別してスリットベント,排気バルブがあります.

スリットベントの代表的不具合は,ベントに侵入した溶湯が張付き閉塞するもの,離型剤の残滓の堆積による断面積減少があります.前者には,溶湯侵入を防止 するためなるべく浅く幅広い形状が望ましいと考えます.後者には,ベント部への過剰な離型剤塗布を改善すること,定期的な清掃を行うこと,残滓の少ない離 型剤を用いることが良いと考えます.残滓は浅い形状にすると堆積しやすいので,可能な限り深い形状がよいと考えます.また,清掃しやすい構造とすることも 重要です.

排気バルブ式の場合,弁の閉動作の速度向上が重要です.弁体内に飛び込む粉状の凝固物を排出するエアブロー洗浄も,弁動作の再現性確保のために有効です. また,排気弁へ接続するランナー等には押出ピンなどの押出し機構を設置し,ショット毎の型からの排出を確実にする必要があります.押出し機構の設置はス リットベントに対しても有効な場合があります.

- アルミニウム合金中の介在物の種類や成因を特定するのには,どのような分析法を用いるのが有効ですか?

アルミニウム合金中の介在物の分析法についてはPODFAという手法があります.溶融状態の合金をフィルタで濾すと,フィルタ上に介在物と晶出物が残りま す.

その介在物(必用に応じて化合物等の晶出物)をEPMA等で分析すると,生成原因について推定することが出来ます.炉や樋の耐火物か,溶湯表面で生成 したものか,もともとインゴットに入っていたものか,といったことを推定します.ダイカストの場合はチップ潤滑剤由来のもの,射出過程で溶湯が大気に触れ る間に生成した酸化物や離型剤由来のものも見つかる場合があるでしょう.

もっと容易に分析する方法としてKモールドの破面にあらわれた介在物を分析する手もあります.引張試験の破面にあらわれた介在物を分析することもありま す.ヨウ素とメチルアルコールの溶液で酸化物介在物を抽出する方法もあるようですが詳しくは存じません.どの程度の大きさの介在物を気にするかは,その鋳 物の使われ方,設計応力,疲労環境かどうか,などによるでしょう.

- 溶湯の品質評価を行ったときに出た介在物を外部委託で分析すると,アルミニウムカーバイドが検出されました.この物質の混入経路として疑われるものは何でしょうか?

アルミニウム合金溶解炉や保持炉のドロスやフラックス処理をした残灰のバケット,使用済みの黒鉛るつぼの近くでは,カーバイド臭がします.アルミニウムカーバイドはアルミニウム合金の溶解過程で生成します.

黒鉛系部材はアルミニウム合金溶湯と反応しにくく,濡れにくいため,よく現場で使われていますが,黒鉛と溶湯とが反応し,アルミニウムカーバイド(Al4C3)を生成します(1式).セラミックスとしての黒鉛はアルミニウム溶湯とは濡れにくいのですが,反応しやすいことが知られております.

また,耐久性が高いため,一般的に使われるカーボンボンド黒鉛るつぼには,炭化けい素(SiC)が含まれ,SiCも溶湯と反応し,Al4C3を生成します(2式).溶解温度が高い程,保持時間が長い程,Al4C3の生成反応が進み,生成量が多くなります.炭素の供給源としては,リターン材に付着した油や塗料などの種々の有機化合物もあります.

密度は2.36 g/cm3(室温)と溶湯密度に近いため,他の部材表面に生成し,炉壁や炉底にあったものが,フラックス処理や炉内の清掃などによって溶湯を撹拌したときに溶湯に巻き込まれ,介在物として出た可能性があります.

4Al+3C=Al4C3 (1)

4Al+3SiC=Al4C3+3Si (2)

- アルミニウム合金ダイカストで可能な最小肉厚は?

アルミニウム合金ダイカストは,重力金型鋳造や低圧鋳造のような他の鋳造法に比べて薄肉化が可能なことが特徴です.G.Liebyは,ダイカストの大きさ及び合金種によって表1に示すような最小肉厚を提案しています.

表1 ダイカストの最小肉厚

しかし,最近では薄肉化への要求は高く,アルミニウム合金ダイカストではノートパソコン程度の大きさでも1mm以下の肉厚が求められています.薄い 製品をダイカストするためには,ある時間内に金型キャビティを充填完了する必要があり,この時間を充填時間といいます.F.C.Bennettや J.F.Wallaceなどにより様々な式が提案されています.最も簡便な式は,G.Ulmerによって提案された式(1)があります.元々の式 は,Fourierの熱伝導方程式と解いて厳密に計算したものですが,最終的には式(1)に簡略化されています.

t =0.033x2

ここで,tは充填時間(s),xは肉厚(mm)を示す.

仮に肉厚0.5mmを充填するためには,式(1)から8ms(0.008s)以内に充填を完了させる必要があることがわかります.理屈の上では,式 (1)の充填時間以内に充填が完了できる高速射出ができるダイカストマシンを用いれば,いくらでも薄肉化は可能ですが,現在のダイカストマシンの能力では 射出速度が8~10m/sが限界であり,薄肉化はダイカストマシンの能力に大きく依存します.もちろん,鋳造温度や金型温度などにも影響を受けます.現在 の薄肉化の実績では200×200mm程度の製品で0.45mm, 600×600mm程度で2.0mm程度が限界のようです.

また,ダイカストの機械的性質は,製品肉厚が薄くなるほど高くなる傾向にあります.これは,肉厚が薄いと冷却速度が大きくなりミクロ組織が微細に なることと,内部にひけ欠陥が発生しにくくなるためです.しかし,逆にある程度薄くなると湯流れ性が悪くなるため,湯じわや湯境などの湯流れ欠陥や割れ欠 陥が発生して強度が低下するので注意が必要です.また,肉厚が薄くなると製品全体の剛性は低くなるので,剛性が必要な製品の薄肉化にはリブ構造をうまく利 用する必要があります.薄肉化にあたってはこれらのことを配慮した上で取り組む必要があります.

- 近年,大型のダイカスト製品を鋳造するためにダイカストマシンも大型になってきているようです.世界最大のダイカストマシンのサイズはどの程度なのですか?

V6エンジンのシリンダブロックやストラットハウジング,センターピラーのような大型の車体部品を一体で鋳造するため に,大型のダイカストマシンが開発されてきています.ダイカストマシンのサイズは金型の型締力で表されることが多く,その値が大きいほど大型の製品を鋳造 することができます.

世界的に見ても大型のダイカストマシンを製造しているメーカはあまり多くありません.一般に市販されているダイカストマシンで最大のものは型締力52,000kNのもののようです.40,000kNクラスのマシンはいろいろなマシンメーカが製造しています.

大型の製品を製造するためには確かに大型のマシンが必要となりますが,マシンや金型のコストや維持,管理のためのコストもかかってしまいますの で,鋳造圧力を下げたり鋳造条件を検討したりして小さなマシンで鋳造できるような開発も行われています.現在のマシン以上の大型ダイカストマシンは今後も 出てくる可能性はあまりないと考えられます.

- ダイカストのプランジャーチップ潤滑剤にはどんなものがあるのでしょうか?

プランジャーチップ潤滑剤の目的は摩擦抵抗の低減ですが,断熱による溶湯温度の低下防止を目的にする場合もあります.ダイカストには必要不可欠なものですが,潤滑剤からのガス発生によるダイカストの品質低下や射出部周辺の汚れなどのデメリットもあります.

大別すると,油性,水溶性,ペレット,粉体の4タイプがあります.潤滑成分である油脂分で構成された油性とその油脂分を乳化して水に分散させた水 溶性が一般的に使用され,それぞれに固体潤滑剤である黒鉛を添加したタイプがあります. 射出時の摺動が過酷な大型マシンでは油性が主流で黒鉛入りが多く 使用され,水溶性は小型マシンに使われることが多いようです.

ペレットタイプはワックスや低融点樹脂を主成分にした顆粒状で,給湯口からスリーブ内に投 入されるため,射出部周辺の汚れが少なく,近年の使用が増えてきています.

粉体はタルク,雲母などの無機粉と潤滑成分とから構成された微粉状で,スリー ブ内面に吹き付けて使用され,無機粉の断熱性と無機粉間に内包された空気層の構造的断熱性とで溶湯の温度低下,破断チル層の発生を抑制する効果がありま す.同様な効果を狙って無機粉を添加分散させた水溶性もあります.

これらの潤滑剤を目的,使用環境などにより最適に使い分けることが重要です.

- 熱ボリュームが少ない,中子ピンや駒は,焼きつきやすく,離型剤が乾燥せずに水残りが出やすいですが,良い対応方法はないでしょうか

細い中子ピンなどは,熱ボリュームが少ないため加熱されやすく,冷やされやすい.そのため溶湯充填時に,中子ピン温度が高くなりすぎ,表面で鉄とア ルミの反応をともなう焼付きが発生することがあります.また離型剤のスプレーにより冷やされすぎ,表面に付着した離型剤の水分が残ることがあります.

これが溶湯と反応すると水残り不良となります.さらに離型剤が乾燥しないために離型皮膜が形成されず,離型時の摩擦抵抗が高くなり,アルミが一部中子ピン表面 に残る,反応をともなわない焼付きが発生することもあります.このように細い中子ピンの使用には,焼付きや水残りなどの不具合が生じやすい問題がありま す.

この問題を無くすには,中子ピン温度が高くなりすぎないように,かつ冷えすぎないように中子ピンを冷却管理する必要があります.そのためには,市 販の冷却制御装置を使用するのが有効です.この装置を使えば例えば冷却孔がφ2で冷却パイプがφ1.2と細いものも冷却できます.

細い冷却パイプでも通水 できるように冷却水圧を高くし,冷えすぎを防ぐために冷却水をエアーパージする制御を行ないます.通水タイミング,エアーパージタイミングが遅れるのを防 ぐために,制御弁を金型近くに設置する工夫がされています.

このような冷却管理をしても離型剤の塗布により水残りが発生する場合があります.ミストを細かくして離型剤の跳ね返りを減らし,適切な量を塗布す る管理が必要です.最近では水を使わない油性少量スプレー法が実用化されています.この方法では,内冷強化した金型が必要になりますが,細い中子ピンの水 残り防止には効果的です.

- 最近の鋳造機は射出波形が見られるようになっていますが,波形はどのように活用したらよいのでしょうか

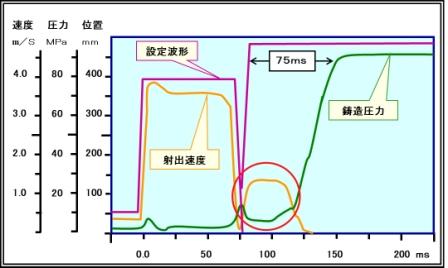

ダイカストマシンに表示される波形により,普段見ることのできない鋳造中のスリーブ・金型内の様子を確認することができます.この金型内部の様子 は,異常がない時は特に使用しませんが,不良が起きた際に何故不良になったかの原因やプロセスを見つける時に活用できます.下図に射出波形の一例を表しま す.

図の波形は高速からの波形で,射出速度・鋳造圧力・設定波形が描かれています.この波形で注目したいのが丸で囲った充填直後の圧力波形です.本来 であれば,設定波形のようにすぐ昇圧するところ,しばらく10MPa辺りで低迷し設定より75msも遅れて昇圧しています.

この状態ですと溶湯が凝固して から設定圧に到達する可能性が高く鋳造圧力は製品全体に届きません.その結果,鋳巣が大量に残ってしまい不良となります.また,更に詳しく波形を見ると圧 力が低迷していると同時に射出速度が上がっていることから二次充填を起こし,それが昇圧遅れの原因ということがわかります.

このように問題のメカニズムが解れば対策を講じることができます.この例では,鋳ばり対策やオーバーフローを減らすなどの対策により鋳巣を改善できることが予測できます.ここで射出波形が無いとどうなるでしょうか.

製品だけで確認すると内部品質が悪くなったという情報しか得られず何故悪くなったのかを特定できません.そのためどのような対策を取ればいいのか 解らず見当違いな方法を取る可能性もあります(例:内部品質が悪いと鋳造圧力を上げがち.

しかし今回の場合は昇圧時間が問題であり,鋳造圧力を上げても解 決できないどころか金型負担を増やし型寿命が短くなってしまう).これ以外にも射出速度が設定よりも低くなる原因や,理論的にではなく実鋳造時の高速切替 位置がゲート前・後どちらなのかも射出波形で確認できます.

このように不良対策のための原因究明には無くてはならない,それが射出波形です.

- チップ,スリーブの寿命はどのように判定するのでしょうか?

プランジャーチップ,スリーブが摺動によって磨耗すると,増大した隙間にバリが差し込むことで,射出動作時の速度変動(速度の乱れ)や,バックフ ラッシュといった不具合が発生し,最悪の場合スタックに至ってしまいます.これが交換寿命を迎える最大の理由でしょう.

したがって,こういった不具合が生 じる隙間量に至る前に,各々の磨耗量の管理限界値を設けて交換基準とすることが必要になります.磨耗量の管理限界は,部材の形,冷却条件,鋳造条件などに よって異なりますので,使用環境に応じて設定します.

磨耗量を管理するには,

- 定期的にチップ外径,スリーブ内径を測定する.

- ショット数と磨耗量の関係を算出して,ショット数から磨耗量を推定する.

といった方法があります.

また,射出速度変動や抵抗油圧を直接監視するのも有効です.計測モニターで射出波形を確認したり,低速変動度と呼ばれるような演算値を確認したりし て,設定した管理限界値で交換するような基準を設ける方法です.この時注意が必要なのは,チップ,スリーブのどちらを交換すべきか,です.

まだ寿命に至っ ていない方を交換してしまうと無駄なコストが発生してしまいますので,チップ外径,スリーブ内径を測定し,磨耗の進行を確認した上で交換する部材を決める ことが重要です.

- 金型にはいろんな表面処理がありますが,選定に困っています.どのように処理方法を選定したら良いのでしょうか

金型の表面処理には,大きく分けて「拡散処理」と「表面被覆(コーティング)処理」があります.拡散処理は窒化に代表され,窒素,炭素などの原子を 金型内に拡散浸透させて型材成分である鉄,クロムなどとの窒化物,炭化物などの化合物を生成させて金型内側に硬化層を形成する方法です.表面被覆処理は金 型表面に皮膜物質を蒸着,反応創成する方法でPVD,CVD,プラズマCVD法があります.

表面処理の選定では目的,使用部位で使い分けることが最も重要となります. 窒化でもヒートクラック抑制には表面に化合物層がなく浅い拡散層の処 理が有効ですが,焼付き・溶損抑制はまったく逆で表面に化合物層を形成し拡散層が厚い処理が良いので,注意が必要です.一

般的には,長寿命を要望される キャビティ型はヒートクラック抑制がメインなのでガス窒化やガス浸硫窒化などが使用され,小型の入子や鋳抜きピンなどは定期交換が可能で焼付き・溶損抑制 がメインなので,塩浴窒化,塩浴浸硫窒化,TRDおよび表面被覆処理が使用されます.

表面被覆処理は拡散処理と違って,型材とまったく違った組成のアルミ溶湯と反応しない皮膜を形成できるので焼付き・溶損に効果が高くなります.目 的,使用部位を明確にして,窒化では化合物層の有無と拡散層の深さ,表面被覆では皮膜組成と厚さをどうするかを表面処理メーカーと相談しながら,処理方 法,処理条件を選定することが重要です.

- 金型が欠けた場合の補修方法はどのように行うのが良いでしょうか?

ダイカスト金型においては,主にSKD61やそれ相当の材料を用いていることから,補修方法としては溶接復元での補修が一般的に行われています.

先ず溶接材としては,マルエージング鋼が一般的です.その理由は,施工後の硬度が低く靱性に富む為,比較的溶接がしやすい事と溶接後の加工が容易な点が挙げられます.

一般的なTIG溶接施工の場合,洗浄→開先加工→予熱→溶接→後熱→加工→完成検査の順で行われます.

洗浄工程では施工部周囲の油脂・溶湯・ゴミ・さび等の溶接欠陥の元となる不純物を除去,開先加工工程では割れや亀裂を完全に除去し同時に鋭角部や極端なへこみ等も削り取り,溶接しやすい形状にします.

予熱工程では,低温割れ予防,変形抑制,残留応力の抑制の為,溶接部付近の温度を200~250℃,金型端部を100℃以上の目安とし,ガスバー ナーで金型全体を暖めたあとに溶接します.溶接終了後は,再度,ガスバーナーにて後熱を施し,急冷防止の為に断熱材で金型を養生,時間をかけて金型を冷却 します.

溶接部位の形状復元には,直彫り加工など適切な方法を選択して行い,加工完了後は修正部位の形状測定や探傷検査などを経て補修が完了します.

- ダイカスト金型の冷却孔からワレが発生した場合に,冷却を止めて,外冷で鋳造することが有りますが,冷却孔が割れた場合の良い対処方法はないでしょうか?

冷却孔から金型表面に割れができてしまっている場合,の対処の仕方ですが,緊急で対処する場合では,下記が考えられます.

1)質問者のように外冷で対処する

2)ロジックシールなど吸引負圧による冷却を行う

3)溶接で塞ぐただし,上記の場合には永久的な対処方法ではないので,金型の割れが広がる恐れがあります.出来るのであれば,金型を下ろして割れ近辺を切り取り,入れ子にするのが良いと思います.

- ダイカストの焼付きはなぜ発生するのですか?

アルミニウム合金ダイカストでは,アルミニウム合金が金型に付着して,金型表面上に残る現象を焼付きと呼んでいます.

しかしダイカストには二種類の焼付きが存在します.一つは金型に付着したアルミニウム合金を苛性ソーダなどで溶解除去したとき金型面にアルミと反応した痕が残る場合です.もう一つはきれいにアルミニウム合金がなくなり,平滑な元の金型表面状態に戻る場合です.この二種類の焼付きは,その生成原因が異なるので対策する上で注意が必要です.

前者の焼付きは,金型とアルミの合金反応が原因です.ダイカスト時のアルミニウム合金と金型の界面温度が高温となり金型面にAl-Si-Feの金属 間化合物層を形成しアルミが金型に付着する現象です.反応が起きる温度は,金型の材質や,アルミニウム合金の成分,離型剤の種類とその付着状況,表面処理 などによって異なります.ADC12合金で,離型剤がない条件下でのSKD61との反応温度Tは,次の式によって求めることができます.

T=847-13.5ln(t) ;ここで,tは保持時間である.

後者の焼付きは,金型とアルミニウム合金との反応を伴わないものです.アルミニウム合金の強度よりアルミニウム合金と金型間の摩擦力が上まわったときに起きます.式に表すと

σ(アルミニウム合金の強度)<F(摩擦力)=μN

;ここでμは静止摩擦係数,Nは押付力生産現場で摩擦力が大きくなるのは,離型剤の付着が一番大きく影響します.離型剤が適切に付着すると,摩擦係数は0.2程度と低く,アルミニウム合 金の強度より摩擦力が大きくなることはありません.しかし離型剤の付着が無い場合は,摩擦係数は1.0以上になります.アルミニウム合金は金型の中で凝固 し収縮します.円筒形状のような鋳物では,アルミが収縮して押付ける力が内側の金型に作用します.この押し付け力によりアルミニウム合金と金型面に摩擦力 が働きます.離型剤の付着が少ない場合,摩擦力はアルミニウム合金の強度より大きくなる場合には,アルミニウム合金が破壊して金型面上に残ります.

生産現場では,前者の焼付きに注目しがちです.しかし後者の焼付きが起きている場合,対策が裏目にでる場合があります.金型温度が冷えすぎて,離型 剤皮膜が形成できずに摩擦力が大きくなっている場合に,離型剤をさらに増やして金型を冷却しても焼付きはなくなりません.この種の焼付きでは金型温度を離 型剤が良く付着する140℃~240℃の範囲にする対策が有効です.

- ダイカスト製品取り出し後の水冷にはどのような意味があるのでしょうか?

製品を型から取出した後の水冷にはいくつかの目的があります.一般的なダイカストにおいて行われる水冷は,通常,できるだけ早く製品を冷やしてゲートの切 断やバリ取りを行うことを目的としています.

早く冷却することで,短いサイクルタイムでの生産を可能にします.T5処理を行う製品では,材料に含まれる銅 やマグネシウムを過飽和に固溶させて機械的強度を向上させます.重力鋳造や低圧鋳造の鋳物において行われる取出し後の水冷は,ほとんどの場合,T5処理に おける機械的性質の向上を目的としています.

いずれの鋳造法においても,できるだけ高い温度から冷却することによってT5処理後の強度を高くすることができますが,安定した強度を得るためには,水 没時の鋳物の温度と水温を一定にすることが重要です.

逆に水冷するときの水温や浸漬のさせ方によっては,ひずみ,変形あるいは鋳ぐるみ材のはがれなどを生 じさせることがあるので注意が必要です.あまり実施例は多くないかもしれませんが,T5処理を行わない製品でも自然時効による強度向上を狙って意図的に水 冷を行う場合もあります.

特殊な例としては,アブレーション鋳造のように,水流で砂型を除去するのと同時に鋳物も急冷し,ミクロ組織の微細化や固溶量の増大による高強度化を図る 鋳造法もあります.

- ダイカストにおいて製品の一部が金型に残るトラブルが発生しています.そのたびに鋳造を止めて溶解除去していますが,何か良い防止方法はありますか?

このような現象は,金型内に残っている部分の離型抵抗が押出し力や製品の破損した部分の強度よりも高い場合に発生すると考えられます.

一般的に離型抵抗よりも押出し力が高くなるように金型は設計されますが,離型抵抗は金型の形状や表面状態,使用している離型剤等に大きく影響され ます.まず,製品形状で押出し方向に対しアンダーカットが無いこと,次に,製品が残る部分の金型表面状態にて焼き付きなどが発生していないか,焼き付きが あれば対象部への離型剤等が塗布されているかを確認してください.

また,製品離型時に製品が押出し方向に対し斜めになっていないことも重要です.製品が破損する部分は表面状態に異常は見られないが,他の部分で製品が引っ掛かり,離型時に製品が斜めに押し出されるため,結果としてアンダーカットになってしまう場合もあります.

最後に,対象部位の抱きつき力を検討し,最適な押出し力や押出しピンの数を設定する事を推奨いたします.

- アルミニウムダイカスト製品に肉が厚い部分があり,圧漏れ不良が発生しており,困っています. 良い対策方法はありませんか?

圧漏れ不良は鋳肌もしくはその加工面(外部)と内部との相互貫通によって発生します.

したがって該当する漏れ部位の①鋳肌もしくは②加工面の状態,③内部品質のどれかが健全であれば,圧漏れを防ぐことができます.

1)鋳肌品質の向上に対しては鋳造欠陥である湯境いや凝固割れ,製品形状や型表面の状態,ダイカストマシンなどが要因であるかじり,冷間亀裂の発生対策が有効です.

2)加工面の品質については,加工代をチェックしてみてください.ダイカストの表面には非常に健全な急冷組織(チル層)が0.5㎜前後形成されま す. 加工代はこの範囲を大きく超えないことが理想です.過大な加工代は健全層を除去し,内部欠陥を表面に露出させる危険があります.

3)内部については,この場合引け巣がみられると思います.当該部の断面を切断・研磨し観察したうえで同定すべきでしょう.対策としては,適切な肉 盗みによる最終凝固部の極小化,金型の内部冷却強化による引け巣の分散,局部加圧による引け巣への溶湯補給が挙げられます.製品の外周部に厚肉部が存在し ている場合,方案や製品レイアウトを変更しゲートからの圧力伝搬を向上させる手段も有効と思われます. - ダイカストのプランジャーチップ潤滑剤の塗布で注意しなければいけない点を教えてください.

ダイカストでは高速高圧で充填するプランジャーチップ,スリーブには大きな摺動抵抗が掛かるため,それを低減する潤滑剤の役目は重要である.

種類を 大別すると水溶性,油性,ペレットの3種類がある.大型マシンはチップ表面積も広く,荷重も高いので,より潤滑性が高い油性の採用が多い.しかし,油は気 温による粘性変化が大きく夏冬での吐出量が変化したり,溶湯に巻き込まれてガス化して鋳巣や湯回り不良になったり,火災の危険性などの問題もあるので,負 荷が少ない小型マシンの場合は扱いやすい水溶性が採用されている.ペレットは新しいタイプで小型~中型に使われ始めており,顆粒状の樹脂などで構成される ので,油よりガス化しにくく潤滑性もやや高く油性と水溶性の中間的なメリットがある.

その他には,スリーブ内での溶湯凝固を少なくするため,断熱性の高 い無機粉と粉状の樹脂やワックスを混合した粉体潤滑剤が使われることもある.各種類には,高温潤滑性を強化するため,黒鉛,二硫化モリブデン,テフロンな どの個体潤滑を添加したものがある.

塗布方法にも違いがあり,ガス化しやすい油性ではスリーブ外部に出たチップ上端に滴下して溶湯への混入を避けるが,水溶性,ペレットタイプは給湯口 からスリーブ内にスプレー,投入する方法が取られる.そのため,射出部周囲の汚れは,油性は多いが給湯口内に入れる水溶性,ペレットは少ないなど,環境面 から選択される場合もある.

- 亜鉛合金ダイカストの経年寸法変化はよく知られているのですが,アルミニウム合金ダイカストの経年寸法変化は起きるのでしょうか

亜鉛合金ダイカストの経年寸法変化は,粒間腐食により寸法変化が起こり比較的大きいため,よく知られております.

アルミニウム合金ダイカストの場 合,粒間腐食が起こることはないので経年寸法変化は亜鉛ダイカストに比べればごく小さいですので,一般的には寸法変化は起こらないとされております.しか しながら,一般的に用いられるADC12合金(またはADC10合金)は,銅やマグネシウムが含まれている時効析出型の合金であるため,時効により微小に 変化します.

そのため,寸法が安定化するまで放置してから使用するか(自然時効),200℃程度でT5処理をし過時効させること(人工時効)で,寸法の安 定化を図るのが良いと思います.求められる精度や使用される環境によって放置時間や熱処理時間を変えることが望ましいと思います.比較的高温環境で使用さ れるのであれば,銅やマグネシウムを含まないADC1合金などを用いるのもいいかと思います.

また,ダイカストの場合には,残留応力が残っていますので経年寸法変化と言うよりは形状変化が起こります.その場合にも,200℃程度のT5熱処理を行うことで寸法を安定化させることが出来ます.

- 「アルミニウム合金ダイカストで,ゲート断面積やオーバーフロー断面積の厚みと幅で理想的な比率はあるのでしょうか?

まず,湯口ゲートについて考えます.湯口ゲートの形状に要求されるのは,充填時のゲート速度を適正にするための断面積を設定することと,充填完了後になる べく長い圧力伝播時間を確保することです.

断面積を小さくすればゲート速度を速くできますが,凝固完了が早いために圧力伝播時間が短くなります.つまり, このバランスで断面積を決定することになります.その上で,同じ断面積において,厚さと幅の比率で凝固時間がなるべく長くなる形状を考えると,理想は 「幅=厚さ」ということになります.

これは,充填中のゲート抵抗を最小限にするという観点からも同じ結果が導かれます.しかしながら,ゲート厚さが近傍の 製品肉厚以上になると,ゲート切断,堰折りといった工程で,最脆弱部が製品部になってしまうことから,製品の歪みやクラックなどの問題が生じる可能性が高 まります.

また,そもそも,薄肉が特徴のダイカスト製品に,極端に厚いゲートを設置できる場所を見つけるのは困難でしょう.これらを総合的に考えて,幅と 厚さの比率を決めるのではなく,「設置できる最大の厚さ」を設定し,「必要なゲート断面積を考慮して幅を決定する」,という手順が良いと考えられます.

オーバーフローは,ガスや不純物を含んだ先湯の排出が主目的です.この目的に対しては,必要な体積を確保すれば,厚さと幅の比率は問題にはなりません.し かし,同じ体積のオーバーフローを考えたとき,薄すぎると,投影面積が増えて,充填時の型開き力が増加してしまいます.逆に厚さを大きくとると,金型から 抜けにくくなり,押し出しピンの設置の必要性などの弊害が生じます.

また,薄くて広いオーバーフローは,広範囲の金型温度を少し上昇させ,厚くて狭い場合 は,局部的に大きく上昇させます.こちらも,幅と厚さの比率を定義するのではなく,状況と目的に合った形状を設計する必要があります.

- ダイフリッパーでの型合わせでは平衡がきちんと出ているのに,鋳造時にいつも同じ位置からバリ吹きしてしまいますが何が原因でしょうか.どう対策すればよいでしょうか.

バリ吹きの箇所にもよりますが,湯口よりも遠いところでバリ吹きが発生する場合は,湯口部が熱膨張し型合わせの当たりが部分的に強くなることが考えられま す.冷却経路,冷却条件,クリアランス等をチェックすると良いと思います.

また,キャビティ表面から入熱した熱が奪いきれずに型の裏面まで加熱され金型の 蓄熱分布の温度差が大きくなることで見切り面の平面度がバラつくことがあり,キャビティ近傍以外の金型蓄熱部への冷却回路設置する対策が有効になります.

入子と主型のクリアランスにより入子の熱が主型へ伝熱するか断熱するかが決まってきます.熱伝達の差を均一にするクリアランス管理も重要です.型合わせ確 認を実鋳造機と異なる設備で確認した場合,実鋳造機の摩耗等,例えばダイカストのトグルピンの劣化,プラテンの摩耗なども考えられます.

テストブロック型 等で調査し調整・修復が推奨されます.いずれにしても平行度が保たれないまま繰り返し鋳造することで型や設備への劣化が著しくなるため早目のケアが必要です.

- アルミニウム合金の再生塊にはどんな材料(スクラップ)が使われているのでしょうか?

アルミニウムが主成分であれば,ほとんどが原料(スクラップ)として使用できます.一度,製品として使用され,不要になりリサイクルされるスクラッ プ.例えば,自動車関係ではエンジンブロック,シリンダーヘッド等,建築関係では,アルミサッシ,道路の標識等,その他にも,アルミ缶,アルミ鍋等もあり ます.

また,アルミ製品の製造工程で発生する切り粉(ダライ粉)も原料として使用します.加工方法の分類では,圧延品,鍛造品,電線,鋳物,ダイカスト, 粉末冶金等で作られた製品も原料として使用できます.

原料としての使用可否は成分分析をして判断します.例えば,Liの含有量が高い場合は使用しない.成分分析の結果より規格に適合するようにスクラッ プの種類と量を調整します.よって規格が違えば配合するスクラップの種類,量が変わります.

例えば,ダイカスト用アルミニウム合金のAD12.1であれ ば,FeやCuの規格が緩く,多種多様なスクラップを使用できます.鋳物用のAC4C.1の場合,AD12.1と比較して,FeやCuの規格が厳しい分, 使えるスクラップの種類が少なくなります.

- アルミニウム合金ダイカストADC12は,なぜアルマイトが難しいのでしょうか.

アルマイト(陽極酸化)処理は,硫酸,しゅう酸などの溶液中で金属を+極にして電流を流すことにより発生する発生期の酸素と金属イオンを直接結合し て金属の表面に酸化アルミニウム皮膜を多孔質状に形成させることです.そのため,被処理材料の化学組成の影響を強く影響します.

アルミニウム合金ダイカストのADC12は,流動性向上のためにけい素が9.6~12.0%と多量に含まれています.このけい素は半導体であるこ とから,金属組織中に微細に形成される共晶のけい素が陽極酸化処理の際に酸化しない,または成長量が少ないために,非処理材料の表面に酸化アルミニウム皮 膜が均一に生成しにくくなります.また,表面の色も灰黒色となってしまいます.

一部のメーカーでは前処理工程(ダイカスト表面層のけい素を取り除く)を工夫して陽極酸化を行っているところもあります.

公益社団法人日本鋳造工学会|Japan Foundry Engineering Society