第93巻シリーズ「現場で活躍する鋳造設備」

*No.1,No.2は前年度のCastings of the Year受賞作品を紹介します

Vol. 93 No. 1「南部鉄瓶ゴジラ」

令和2年度Castings of the Year賞受賞作

株式会社及富

Vol. 93 No. 2「高クロム鋳鉄鋳ぐるみ管」

令和2年度Castings of the Year賞受賞作

株式会社木村鋳造所

Vol. 93 No. 3「キュポラ」

第93巻の表紙の写真は,「現場で活躍する鋳造設備」のシリーズです.鋳造現場ではいろいろな設備を用いて,品質の良い鋳物を製造しています.今月は「キュポラ」を紹介します.

キュポラ(cupola)という語は桶や樽を意味するラテン語cupaから転じたものです.1860年代にヨーロッパから初めて溶鉄炉(キュポラ)が導入されて以来,日本の産業革命に大きく貢献してきました. 写真は,1時間当たり40t出湯することができる溶解炉で,インフラ事業を始め人々の生活を安全に豊かにするため,環境設備・省エネ設備の開発など時代の流れとともに変化を遂げてきました.

写真は,1時間当たり40t出湯することができる溶解炉で,インフラ事業を始め人々の生活を安全に豊かにするため,環境設備・省エネ設備の開発など時代の流れとともに変化を遂げてきました.

溶湯を連続して出湯することが他の溶解炉と比較してキュポラの大きな特徴です.また,炉内において精錬できる機能を部分的に持っており,粗悪な地金を使用することも可能な環境リサイクルに適した溶解炉となっています.

写真提供協力:

株式会社ナニワ炉機研究所

株式会社栗本鐵工所

Vol. 93 No. 4「アルミニウム合金用溶解保持炉」

アルミニウム合金を溶解する時に用いられる溶解保持炉は溶湯が酸化しやすく,介在物が発生して溶湯品質が悪化することがあります.表紙の写真は,酸化物抑制炉で,溶解室と保持室を分離し,互いに特殊燃焼機器で独立制御を行っています.

外部エアーを遮断し専用のフラットフレームバーナーで燃焼させることで保持室内の残留酸素濃度を2%以内に制御し,溶湯表面に薄い酸化被膜を生成させることで酸化物の発生を防いでいます.この生成された酸化被膜の保護作用により,酸化物抑制効果はもちろんのこと作業性改善及び溶湯品質改善効果も得られ,

今まで重労働であった保持室内の清掃や酸化物除去作業から解放されかつ溶湯品質も向上します(上の写真は6ヶ月無清掃での状態).

表紙写真協力:

写真提供:多摩川マイクロテップ株式会社

撮影:

日本ルツボ株式会社(表紙写真:「無酸化炉 Freedom」)

Vol. 93 No. 5「アルミニウム合金溶湯回転脱ガス装置MTS」

アルミニウム合金溶湯は水素ガスを吸収しやすく ,凝固してガス欠陥となるため,溶解時に脱ガス処理を行います.一般的には,アルゴンガスや窒素ガスの細かい気泡を溶湯中に吹き込み,攪拌させて水素ガスを除去します.最近では,回転脱ガス装置にフラックスの切り出し及び撹拌機能を備えた総合溶湯処理装置が開発され,脱ガス機能だけではなく,フラックスによる溶湯品質の向上やフラックス作業の自動化,危険作業からの作業員の排除,持出ドロスの削減などができるようになり,高まる品質要求への対応や工場の作業環境,安全衛生などに寄与しています.

,凝固してガス欠陥となるため,溶解時に脱ガス処理を行います.一般的には,アルゴンガスや窒素ガスの細かい気泡を溶湯中に吹き込み,攪拌させて水素ガスを除去します.最近では,回転脱ガス装置にフラックスの切り出し及び撹拌機能を備えた総合溶湯処理装置が開発され,脱ガス機能だけではなく,フラックスによる溶湯品質の向上やフラックス作業の自動化,危険作業からの作業員の排除,持出ドロスの削減などができるようになり,高まる品質要求への対応や工場の作業環境,安全衛生などに寄与しています.

写真提供:

(有)フォセコ・ジャパン・リミテッド

「メタルトリートメントステーション(MTS)」

Vol. 93 No. 6「生型造型機」

鋳造の生型鋳型は,熟成された砂の使用や重力落下による砂投入などによって安定した砂性状で鋳型内に投入され,模型面を加圧する『ダブルスクイズ』によって,健全で高効率に成型されています.昨今はそれに止まらず, 注湯や冷却のデータが1枠毎に管理されてラインに搬送され,最終製品に紐付けされて生産管理や欠陥対策を行うことが可能な時代へと移りつつあります.

注湯や冷却のデータが1枠毎に管理されてラインに搬送され,最終製品に紐付けされて生産管理や欠陥対策を行うことが可能な時代へと移りつつあります.

写真提供協力:

KANAMORI SYSTEM Inc.

鍋屋バイテック会社

Vol. 93 No. 7「無機中子造型機」

中子には「ガス欠陥が発生しにくい」「臭気が少ない」「複雑な形状が造型可能」「鋳物からの中子砂排出が容易」などの特性が求められます.これらを解決するため,無機バインダと砂,発泡剤からつくられる発泡混練物を射出して造型する,新しい中子造型プロセスがあります.表紙の写真はその発泡混練物の様子を示しています.

中子には「ガス欠陥が発生しにくい」「臭気が少ない」「複雑な形状が造型可能」「鋳物からの中子砂排出が容易」などの特性が求められます.これらを解決するため,無機バインダと砂,発泡剤からつくられる発泡混練物を射出して造型する,新しい中子造型プロセスがあります.表紙の写真はその発泡混練物の様子を示しています.

無機バインダを用いることでガス欠陥低減や低臭気化を可能とし,発泡混練物の優れた流動性から,鋳型形状の自由度を高めることができるとともに,金型が摩耗しにくく,メンテナンスを減らす効果も期待できます.また,中子が自然に中空形状になる特徴も持ち合わせているため,鋳造後の砂排出のしやすさに大きく貢献します(CSTCNo.228 掲載より抜粋).

表紙写真協力:新東工業株式会社

トヨタ自動車株式会社

Vol. 93 No. 8 連続混錬ミキサー「パラマウントミキサー」

鋳造の自硬性鋳型を制作する際に利用され,枠の高さに応じて砂排出口が自由に昇降.混錬部の清掃時にはアームを下げてフロアー上から安全に作業ができます.また,バインダー量,振動テーブルの作動等あらゆる作業が無線により遠隔で可能です.全ての自硬性バインダープロセスに対応します.写真は80t/hと40t/hの排出能力の切替が付加されている連続混錬ミキサーです.注湯後の焼けた自硬性砂は解枠・粉砕・再生・冷却・搬送を経て,また自硬性混錬ミキサーに戻り,再利用されます.鋳造における砂の再利用は,古くから環境リサイクル社会の一役を担っています.

表紙写真協力:太洋マシナリー株式会社

株式会社木村鋳造所

Vol. 93 No. 9「自硬性砂処理設備 (LoI監視装置付き)」

注湯した金枠を天井クレーンで振動機械に乗せ解枠,製品取出,砂塊を粉砕した後,砂を再利用するため樹脂を磨き落とす再生工程となります.表紙写真設備の右端の砂ホッパーの上部(天井)にはLoI監視装置(右写真)があり,都度,換算数値を見ながら再生の強度を調整することで適正な砂の管理値をキープ,省エネ効果を高めることが可能.再生砂は温度も再上昇しており,熱交換器で冷やし,再度ミキサーまで運ばれます.機械故障への事前対応を目的としてIoTを活用し,近年は机上クリック一つで機械の稼働状態・部品交換の有無を知る時代へとなりつつあります.

表紙写真協力:太洋マシナリー株式会社

株式会社ハイキャスト

Vol. 93 No. 10「注湯システム」

砂型鋳造ラインにおいて,注湯工程は製品品質を決定する重要な工程の一つです.また,高温の溶湯を扱うために,省エネルギーや安全性を確保することも重要です.このために,自動注湯機が開発されてきました.表紙の写真は,「電気炉から自動注湯機へ」安全かつ合理的な工場搬送を実現した溶湯自動搬送と自動注湯機による注湯システムです.材料の自動投入及び工程間の通信により高い生産効率と安定した溶湯温度を実現した溶湯自動搬送と製品毎に注湯条件をコントロールできる自動注湯機(右下の写真)で構成されています.

表紙写真協力:東久株式会社

鍋屋バイテック会社

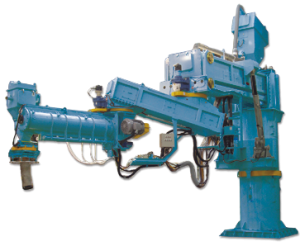

Vol. 93 No. 11「鋳物バリ取り仕上げ装置」

鋳物のバリ取り作業は,かつては手作業で行われており,3K作業でした.1972年に鋳仕上げの省力化マシンとして,鋳物バリ取り仕上げ装置「バリンダー」が誕生し,来年で50年となります.最新の装置では,NC制御,ダイヤモンド研削工具などを採用することで,より高精度なバリ取り仕上げを実現し,省力化と環境改善に貢献しています.

表紙写真協力:株式会社コヤマ

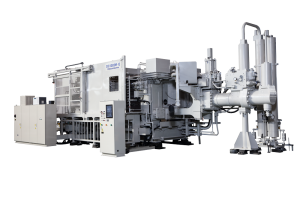

Vol. 93 No. 12「ダイカストマシン」

近年,ダイカスト製品は薄肉化・一体化・高品質化など高度な要求となってきています.

その要求に対応すべくダイカストマシンの射出性能を向上させてきました.メーターアウト制御による高応答サーボバルブの採用により,最大射出速度と高加減速性能を実現しています.

また,環境問題に対しては電動型締機構による省エネルギーに向けた取り組みも行っています.2001年に世界初の小型電動型締マシンを上市してから,現在では大型機までラインナップを完了し,CO2排出量削減に貢献しています.

表紙写真協力:芝浦機械株式会社